De antwoorden op de vraag naar de prijs van een verpakkingsmachine voor balen zullen zeer uiteenlopend zijn. Dat komt omdat de term een breed scala aan apparatuur omvat, van eenvoudige tafelmodellen tot complexe, geautomatiseerde systemen met hoge snelheid. De kosten van een verpakkingsmachine worden rechtstreeks bepaald door de technologie, de mogelijkheden en de grootte.

Een startup die voor het eerst iets automatiseert, heeft heel andere behoeften dan een industriële faciliteit die duizenden stuks per uur produceert. Deze gids werpt licht op dit onderwerp door de aspecten uit te leggen die worden gebruikt om tot de uiteindelijke prijs van een machine te komen. De gids bereidt u ook voor op het bepalen van uw behoeften, het stellen van de nodige vragen en het nemen van een weloverwogen aankoopbeslissing door uit te leggen waarom de kosten variëren.

Wat zijn de werkelijke kosten van een verpakkingsmachine?

Om een beknopt uitgangspunt te geven, moet de hoofdvraag direct worden beantwoord. Hoewel de prijs van een buidelverpakkingsmachine niet gestandaardiseerd is, kan een buidelverpakkingsmachine worden gecategoriseerd in specifieke bereiken, afhankelijk van het hoofddoel en de mate van automatisering. Deze twee aspecten zijn de belangrijkste drijfveren achter de aanvankelijke investering.

De onderstaande tabel geeft een algemeen overzicht van de markt, zodat je je verwachtingen kunt bepalen en kunt begrijpen hoe de verschillende oplossingen zijn gepositioneerd.

| Type machine | Typische prijsklasse (USD) | Beste voor |

| Halfautomatische voorgevormde zakkenvulmachines | $5,000 – $15,000 | Startups, kleine producenten, R&D-laboratoria en bedrijven die overstappen van handmatig verpakken. |

| Automatische voorverpakkingsmachines | $25,000 – $80,000+ | Kleine tot middelgrote ondernemingen (kmo's) hebben behoefte aan consistente kwaliteit, hogere snelheden en operationele efficiëntie voor kant-en-klare zakken. |

| Verticale vorm-vul-sluiting (VFFS) | $30,000 – $120,000+ | Productie in grote volumes van eenvoudige zakstijlen (zoals kussenzakken) voor producten zoals snacks, poeders en korrels. |

| Horizontale vorm-vulling afdichting (HFFS) | $80,000 – $250,000+ | Veeleisende toepassingen met hoge snelheid, vaak voor stazakken met ritssluitingen of complexe vormen, komen vaak voor in de premium voedingssector. |

De prijsklasse van verpakkingsmachines voor balen is breed, zoals te zien is in de tabel, van enkele duizenden dollars tot meer dan zes cijfers. Dit zijn geen willekeurige getallen; het is een directe weerspiegeling van de technische mogelijkheden van de machines en het technologieniveau van elke machine.

Wat is dan de kracht achter zulke enorme prijsverschillen? Laten we nu de exacte factoren ontleden die leiden tot het uiteindelijke prijskaartje.

Belangrijke factoren die de uiteindelijke prijs bepalen

De uiteindelijke kosten van een machine voor het verpakken van buidels zijn afhankelijk van verschillende technische vereisten en optionele extra's. Het is belangrijk om deze elementen goed te kennen, zodat u de offerte van een leverancier goed kunt beoordelen en zeker weet dat uw investering gebaseerd is op uw operationele behoeften. De belangrijkste factoren die bijdragen aan de kosten van de machine zijn de volgende.

Automatiseringsniveau

Het automatiseringsniveau hangt rechtstreeks af van de vereiste investering en de mogelijke productie-output.

- Handleiding: Het hele proces, zoals het meten, vullen en verzegelen van producten, wordt uitgevoerd door een persoon. Dit is het goedkoopst in termen van kapitaalkosten, maar heeft beperkingen in snelheid, consistentie en schaalbaarheid.

- Halfautomatisch: Het apparaat voert de belangrijkste bewerkingen uit, zoals vullen en sealen, maar er is een operator nodig voor functies zoals het hanteren van de zakken. Dit levert een enorme winst op in consistentie en een bescheiden winst in snelheid.

- Volautomatisch: De machine doet het hele verpakkingsproces, inclusief het voeden van de zak, vullen, sealen en lossen zonder menselijke tussenkomst. Dit heeft de hoogste initiële kosten, maar biedt de hoogste productiesnelheid, eenvoudige bediening door het gebruik van een touchscreen, en biedt ook consistentie en de laagste kosten voor directe arbeid.

Machineconfiguratie (roterend vs. inline)

De interne mechanische lay-out is een belangrijke kostenfactor voor automatische machines die vooraf gemaakte zakken verwerken.

- Inline-configuratie: De zakken worden in een lineair pad tussen de stations getransporteerd. Dit ontwerp is vaak compacter en kan een kosteneffectieve oplossing zijn voor volledige automatisering.

- Roterende configuratie: De zakken worden rond een cirkelvormige revolver naar verschillende verwerkingsstations geleid. Deze architectuur maakt een hogere werksnelheid mogelijk en kan meer functies in de machinecyclus ondersteunen, maar leidt meestal tot hogere materiaalkosten.

Als je niet zeker weet welke verpakkingsmachineconfiguratie je moet kiezen, kun je ons gedetailleerde artikel over 'Lineaire versus roterende verpakkingsmachine: Hoe kies je de juiste?' voor meer inzichten.

Verpakkingssnelheid (zakken per minuut - BPM)

De hoogste uitvoersnelheid van een machine is een direct gevolg van de techniek, de motorcapaciteit en de geavanceerdheid van de besturingssystemen. Een machine die gebouwd is voor 100 BPM heeft betere mechanische onderdelen, servomotoren van een hoger niveau en een uitgebreider programma nodig dan een machine die gebouwd is voor 30 BPM. Deze variatie in constructie verklaart waarom er enorme verschillen in kosten zijn tussen de modellen met lage snelheid en die met hoge snelheid.

Vulsysteem

Het meet- en doseersysteem van het product is ook een belangrijk onderdeel van het systeem, dat een grote invloed heeft op de totale kosten van de machine. De fysieke eigenschappen van het te verpakken product bepalen de keuze van het juiste vulapparaat.

- Vijzelvuller: Het wordt gebruikt met poeders (bv. bloem, kruiden) en het werkt met een roterende schroef, zodat het een specifieke hoeveelheid volume kan doseren.

- Volumetrische bekervuller: Een kosteneffectieve methode voor het vullen van vrijstromende, uniforme korrels van vergelijkbare grootte (bijv. rijst, bonen).

- Vloeistof- en pastapomp: Noodzakelijk bij het omgaan met vloeistoffen en viskeuze producten (bijv. sauzen, gels), waar speciale pompen en spuitmonden nodig zijn zodat ze correct en niet druppelend doseren.

- Meerkopsweger: Het meest nauwkeurige weegsysteem voor vaste stoffen en producten met onregelmatige vormen (bijv. snacks, snoepgoed). Het maakt gebruik van een geavanceerd algoritme en verschillende weegbakken om een nauwkeurig doelgewicht te produceren. Een multiheadweger is op zichzelf een zeer duur component, waardoor het een enorme bijdrage levert aan de totale prijs van het systeem.

Specificaties etui

Het verpakkingsontwerp is complex en variabel en dit heeft een directe invloed op de specificaties van de machine en de kosten. Een stazak met een rits of een aangepaste vorm is een moeilijker te verwerken zak voor een machine, dus zijn er meer geavanceerde grijpers, zuig- en regelsystemen nodig dan voor een machine die ontworpen is voor een eenvoudige platte zak. De veelzijdigheid van de machine, die geschikt is voor zakken van de meeste formaten, draagt ook bij aan de complexiteit en de kosten.

Extra functies en integraties

Een standalone machine kan worden uitgebreid met subsystemen, waardoor het een compleet verpakkingssysteem wordt. Elke toevoeging verhoogt de eindkosten:

- Datum Coder: (bijv. thermische overdracht, inkjet) Voor het aanbrengen van lotcodes en vervaldatums.

- Gas spoelen (MAP): Een systeem van Modified Atmosphere Packaging dat gebruik maakt van een inert gas om de houdbaarheid van producten te verlengen.

- Labelaanbrenger: Voor het automatisch aanbrengen van drukgevoelige labels.

- Kwaliteitscontrolesystemen: Integratie van een metaaldetector of controleweger om niet-conforme verpakkingen automatisch te inspecteren en af te wijzen.

Bouwmaterialen en componenten

De duurzaamheid, betrouwbaarheid en geschiktheid in een bepaalde omgeving van de machine zijn afhankelijk van de kwaliteit van de materialen en onderdelen.

- Bouwmateriaal: Hoewel voedselveilig roestvrij staal SS304 standaard is, moet er worden overgeschakeld op roestvrij staal SS316 als er mogelijk corrosieve of zure producten worden gebruikt, waardoor de materiaalkosten stijgen.

- Kerncomponenten: De kerncomponenten zijn gemaakt van industriële componenten van bekende merken (bijv. Siemens, Mitsubishi, SEW, Schneider), die in eerste instantie duurder zijn, maar leiden tot een betrouwbaardere werking, eenvoudig onderhoud en algehele lagere eigendomskosten gedurende de levensduur van de machine.

Constructie en onderdelen

De kwaliteit van wat je niet gemakkelijk kunt zien, is enorm belangrijk.

- Materialen: Een machine gebouwd met roestvrij staal van voedselkwaliteit SS304 is standaard. Voor corrosieve of sterk zure producten is een upgrade naar SS316 roestvrij staal noodzakelijk en duurder.

- Onderdelen: De merken van de elektrische en pneumatische kerncomponenten zijn een directe indicator voor betrouwbaarheid. Een machine met componenten van wereldklasse, zoals PLC's van Siemens of Mitsubishi, SEW-motoren en elektronica van Schneider, kost vooraf meer dan een machine met generieke onderdelen, maar belooft veel meer stabiliteit en lagere totale eigendomskosten.

Hoe kies je de juiste machine voor jouw behoeften?

De aankoop van de juiste machines is een strategisch proces dat verder gaat dan alleen een prijsvergelijking. Succes is alleen mogelijk als u de technische en operationele vereisten van uw project duidelijk definieert voordat u leveranciers ontmoet. Deze voorbereiding helpt je om de relevante voorstellen te krijgen en een weloverwogen beslissing te nemen. Dit is een systematische studie van uw bedrijf die kan worden onderverdeeld in de volgende hoofdgebieden.

De eerste stap die je moet nemen is het onderzoeken van je product en de verpakking. Begin met de fysieke kenmerken van uw product: is het een poeder, korrel, vloeistof of vaste stof? Denk aan de specifieke producteigenschappen: is het breekbaar, kleverig of bijtend? Beschrijf vervolgens het zakje zelf. Vermeld het type, bijv. stazak of platte zak, en alle bijzonderheden, bijv. rits of tuit. De afmetingen van de zak en de materiaalstructuur zijn ook belangrijk, omdat deze direct de vereisten van de machine bepalen.

Ten tweede, meet je productie en financiële doelstellingen. Zoek de gewenste output in BPM of eenheden/dag. Het is belangrijk om na te denken over je huidige behoeften, maar ook over je toekomstige ontwikkeling in de komende twee tot drie jaar, zodat de machine een waardevolle aanwinst zal zijn. Creëer tegelijkertijd een effectieve budgetstructuur, inclusief de initiële kapitaalinvestering in de machine en de verwachte bedrijfskosten op lange termijn.

Evalueer tot slot de beperkingen van uw faciliteit. Neem de fysieke voetafdruk van de ruimte die kan worden ingenomen door de nieuwe apparatuur om ervoor te zorgen dat het goed past in uw productielijn. Waar je ook voor moet zorgen, is dat je faciliteit beschikt over de juiste industriële voorzieningen, zoals de juiste elektrische voeding en voldoende capaciteit perslucht, die nodig is om de meeste geautomatiseerde machines te laten werken.

Door deze grondige analyse hebt u een specifieke projectspecificatie. Hiermee gewapend kunt u nu naar de leveranciers gaan met het vertrouwen dat u weet of u een halfautomatische vijzelvuller nodig hebt om een poeder met lage snelheid te vullen of een meer geavanceerde roterende machine om een gecompliceerde zak met hoge snelheid te vullen.

Uw rendement op investering (ROI) berekenen

Een verpakkingsmachine is geen kostenpost, het is een bedrijfsmiddel dat inkomsten oplevert. Het belangrijkste cijfer dat u ooit zult berekenen is niet de prijs van de verpakkingsmachine, maar het aantal jaren dat de machine nodig zal hebben om haar prijs te betalen en u geld te beginnen verdienen. Dit is uw rendement op investering (ROI).

Dit is eenvoudige wiskunde:

ROI = (Financiële winst - Investeringskosten) / Investeringskosten

De sleutel is om de "financiële winst", die uit verschillende elementen bestaat, nauwkeurig te kwantificeren:

- Besparingen op arbeidskosten: Dit is het directe rendement. Neem het jaarsalaris (met toeslagen) van de handmatige inpakkers die je vervangt of overplaatst en vergelijk dat met de jaarlijkse bedrijfskosten van de machine.

- Verhoogde productie Uitgang: Als je de productie kunt verhogen van bijvoorbeeld 1000 eenheden naar 5000 per dag, wat is dan de extra winst op de 4000 eenheden?

- Minder materiaalverspilling: Automatische vulmachines zijn veel nauwkeuriger in vergelijking met handmatig scheppen. Zelfs een vermindering van 1-2 procent in de productweggave per zak kan duizenden dollars aan besparingen per jaar opleveren.

- Verbeterde productkwaliteit & Consistentie: Elke keer een perfecte verzegeling vermindert bederf en retourzendingen van klanten. Dit spaart uw merkimago en de kosten van het vervangen van beschadigde producten.

Om dit principe te illustreren, nemen we een hypothetisch geval: een middelgroot koffiebedrijf besteedt 45.000 dollar aan een automatische verpakkingsmachine om een handmatige handeling te vervangen.

In het verleden werd het handmatig inpakken van het bedrijf gedaan door twee werknemers, wat een jaarlijkse arbeidskost van 70.000 dollar vertegenwoordigde. Deze arbeid kan worden herschikt met de introductie van het geautomatiseerde systeem en dit resulteert in een onmiddellijk voordeel van operationele efficiëntie dat gelijk is aan de kosten.

Bovendien elimineert de nauwkeurigheid van de machine bij het vullen van zakken koffiebonen de verspilling van koffiebonen door overvulling, wat een geschatte materiaalbesparing van 8.000 dollar per jaar oplevert. De hogere snelheid en capaciteit stellen het bedrijf ook in staat om nieuwe groothandelscontracten te zoeken en binnen te halen, wat naar verwachting een extra jaarlijkse winst van 20.000 dollar zal opleveren.

De som van deze twee cijfers is het jaarlijkse financiële voordeel dat kan worden toegeschreven aan de nieuwe machine en is gelijk aan $98.000. De analyse toont aan dat de ROI in het eerste jaar 117% zal zijn in vergelijking met de initiële investering van 45.000 dollar. Dit sterke resultaat bewijst dat de apparatuur zichzelf in minder dan zes maanden terugverdient en het wordt ook een substantieel winstcentrum, wat de strategische keuze om geld te besteden aan automatisering bewijst.

Verder dan de prijs op de sticker: Ontdek de totale eigendomskosten

Bij een strategische investeringsanalyse gaat het niet om de vraag hoeveel de apparatuur zal kosten, maar om de vraag wat het totale financiële effect van die apparatuur zal zijn gedurende de levensduur ervan. Dit is een allesomvattend beeld dat de Total Cost of Ownership (TCO) wordt genoemd. Het is belangrijk om de TCO te begrijpen omdat een goedkopere machine gemakkelijk geneutraliseerd kan worden door hoge bedienings- of onderhoudskosten.

Om een diepgaande TCO-analyse uit te voeren, moet je je concentreren op de volgende drie belangrijke kostengebieden, die de initiële stickerprijs met een groot percentage verhogen.

Aankoop- en implementatiekosten

Dit type bestaat uit alle eenmalige kosten om de machine volledig operationeel te maken. Ze zijn niet inbegrepen in de basisprijs van de verpakkingsmachine, maar ze zijn wel nodig om ze in te zetten.

- Verzending en installatie: Voor internationale vracht, inklaring en professionele installatie op locatie met een gecertificeerde technicus moet u rekenen op een geschatte uitgave van $2.000 tot $7.000, afhankelijk van de locatie en de complexiteit van de machine.

- Training op locatie: Gedetailleerde training voor bediening en onderhoud is essentieel. Bij sommige leveranciers is dit inbegrepen, bij andere bedragen de kosten $500 tot $3000 plus reiskosten voor een meerdaagse sessie.

Lopende operationele kosten

Dit zijn de vaste kosten van het dagelijkse gebruik van de machine die een directe invloed hebben op je winstgevendheid.

- Energieverbruik: Hoewel een streep door je energierekening, bespaart een efficiënte machine je jaarlijks honderden of zelfs duizenden euro's in vergelijking met een oudere, minder geoptimaliseerde machine.

- Reserve- & slijtagedelen: Bij elke geautomatiseerde machine kunt u verwachten dat u tussen de 1-3 procent van de initiële kosten van de machine per jaar uitgeeft aan het vervangen van de gebruikelijke slijtageonderdelen zoals riemen, verwarmingen, grijpers, enzovoort. Bij een machine die $50.000 kost, zou dit $500 - $1500 per jaar zijn.

Onderhoud en ondersteuning op lange termijn

Dit type omvat het systeem om je machine betrouwbaar te onderhouden. Hoewel het niet noodzakelijk een directe jaarlijkse uitgave is, kan het gebrek aan ondersteuning het duurste aspect van allemaal zijn.

- Preventief Onderhoud Bezoeken: Een jaarlijkse onderhoudsbeurt door een technicus kan ergens tussen de $1.000 en $4.000 plus reiskosten liggen, maar het kan de kosten besparen van noodstoringen die veel duurder zijn.

- Noodhulp: De echte kostenpost in dit geval is downtime. Wanneer een machine uitvalt zonder de beschikbaarheid van betrouwbare ondersteuning op afstand of lokaal, kan productieverlies kostbaar zijn, tot duizenden dollars per dag. Dit risico is een serieuze vorm van verzekering die beperkt moet worden door te investeren in een leverancier met goede en direct beschikbare technische ondersteuning.

Met deze TCO-schattingen in het achterhoofd is het mogelijk om te zien hoe een machine die in het begin iets duurder is, maar die training bevat en energiezuiniger is, uiteindelijk de goedkopere optie kan zijn.

Nieuwe vs. gebruikte machines: Een kosten-batenanalyse

Een van de vragen die vaak opduikt tijdens het inkoopproces is of je moet investeren in een nieuwe machine of een gebruikte moet kopen om de initiële investering te beperken. Hoewel het verleidelijk is om een goedkoper product te kopen tegen lagere initiële kosten, is het belangrijk om een gedetailleerde kosten-batenanalyse uit te voeren, aangezien de gevolgen van deze actie een aanzienlijke invloed kunnen hebben op uw efficiëntie en algehele winstgevendheid.

Een gebruikte machine kan vaak worden gekocht voor 30-50% minder dan een nieuw equivalent, wat een aantrekkelijke optie kan zijn voor bedrijven met onmiddellijke budgetbeperkingen. Toch moet deze besparing op korte termijn worden afgewogen tegen een aantal ernstige risico's die kunnen leiden tot hogere uitgaven op lange termijn.

Om deze vergelijking duidelijk te maken, moeten we de belangrijkste verschillen bespreken:

| Functie | Nieuwe machine | Gebruikte machine |

| Initiële kosten | Hogere initiële kapitaalinvestering. | Lagere aankoopprijs vooraf. |

| Garantie & ondersteuning | Inclusief volledige fabrieksgarantie (meestal meer dan 12 maanden) en directe toegang tot technische ondersteuning. | Gewoonlijk verkocht "as-is" zonder garantie. Alle reparatiekosten en productieverliezen zijn voor rekening van de koper. |

| Conditie en geschiedenis | Gloednieuw, met alle onderdelen op 100% van hun operationele levensduur. Geschiedenis is bekend en gedocumenteerd. | Geschiedenis is onbekend. Kan aanzienlijke slijtage, verborgen gebreken of een geschiedenis van slecht onderhoud hebben. |

| Technologie en efficiëntie | Voorzien van huidige technologie, superieure energie-efficiëntie, hogere precisie en compatibiliteit met moderne verpakkingsmaterialen. | Gebruikt vaak verouderde technologie, wat resulteert in een lagere efficiëntie, meer materiaalverspilling en beperkte mogelijkheden. |

| Beschikbaarheid van reserveonderdelen | Gegarandeerde beschikbaarheid van alle reserve- en slijtageonderdelen rechtstreeks van de fabrikant. | Het kan moeilijk of onmogelijk zijn om reserveonderdelen te vinden, vooral als het model uit productie is genomen. |

| Aanpassing | Het kan volledig op maat worden gemaakt door de fabrikant om te voldoen aan specifieke product-, zak- en productielijnvereisten. | Aanpassing is over het algemeen niet haalbaar. De machine is een vast actief dat moeilijk te integreren kan zijn. |

Een gebruikte machine kan een ingecalculeerd risico zijn als de behoeften erg laag zijn en de stilstandtijd niet cruciaal is. Echter, in elk serieus, groeiend bedrijf, waar productie-uptime en betrouwbaarheid de belangrijkste factoren zijn, zijn de stabiliteit en ondersteuning van een nieuwe machine bijna altijd de slimmere keuze voor de lange termijn.

Levapack: Uw partner op maat voor het succes van buidelverpakkingen

Het laatste en belangrijkste dat u moet doen in uw investeringsproces is de juiste leverancier selecteren. Na het bespreken van de aspecten die een zakverpakkingsmachine definiëren in termen van prijs en waarde, zal de beste partner een duidelijke, betrouwbare en hoogwaardige oplossing bieden.

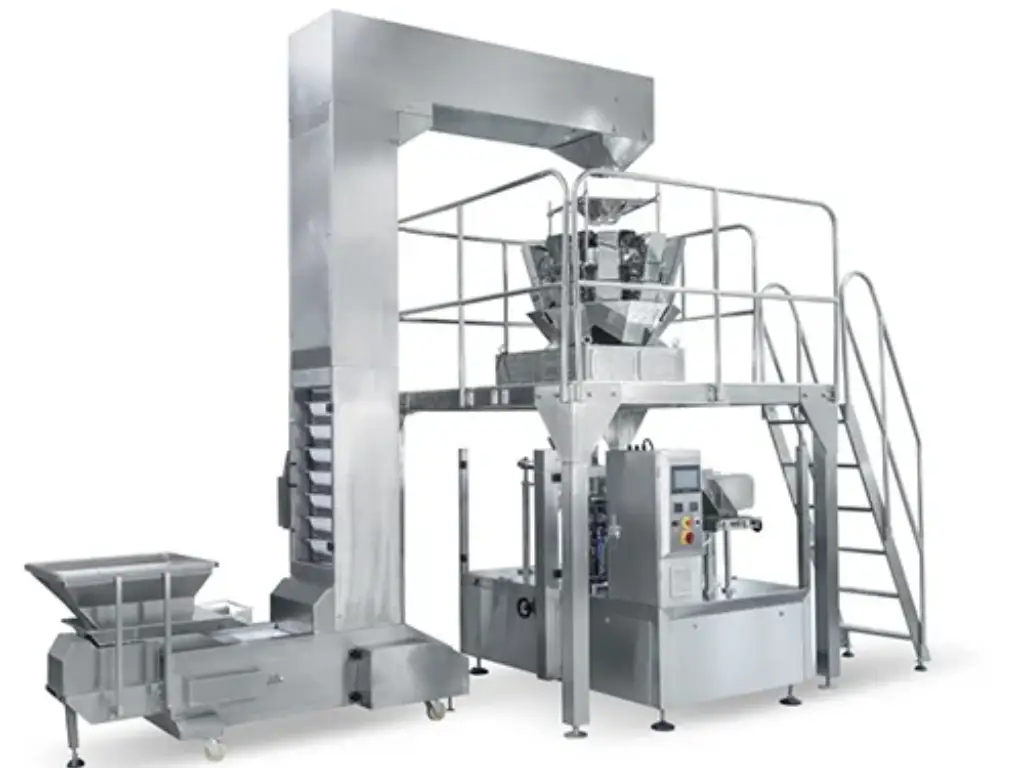

Dit is wat Levapack te bieden heeft. Onze prefab verpakkingsmachines voor buidels zijn ontworpen met het oog op perfectie en beschikken over 18 jaar toegewijde ervaring. Wij nemen uw TCO-kwesties serieus door gebruik te maken van hoogwaardig 304/316 roestvrij staal en internationaal bekende onderdelen zoals Siemens PLC's en SEW-motoren, die een lange levensduur garanderen. Onze nauwkeurige fabricage, die wordt getest door de rigoureuze verouderingstests van 36 uur, zorgt elke dag weer voor stabiele prestaties.

U kunt een betrouwbaar standaardmodel nodig hebben of een OEM/ODM-product op maat met functies zoals stikstofspoeling. Onze technische afdeling staat klaar om u het product te leveren dat aan uw specifieke eisen voldoet. Onze apparatuur wordt ondersteund door 12 maanden garantie en levenslange technische ondersteuning.

Vraag vandaag nog uw vrijblijvende offerte op maat aan door contact op te nemen met het Levapack-team en ontdek hoe onze ervaring u succesvol kan maken.