¿Qué es el procesado del atún?

El procesado del atún se refiere al proceso de transformación del atún crudo (normalmente capturado con redes de cerco) en productos listos para el consumo, como el atún enlatado o las bolsas de atún. Comienza con la captura y entrega del pescado, normalmente atún congelado, a una instalación de procesamiento, en la que se vuelve a descongelar, limpiar, cocinar, envasar y sellar. Cada uno de los procesos se controla para mantener la seguridad de los alimentos, su calidad y su vida útil.

¿Por qué es tan importante este proceso? Porque los consumidores exigen productos seguros, deliciosos y estables. Esto implica que todas las fases del procedimiento de enlatado, es decir, la eliminación de las agallas y el exceso de aceite, la prueba de humedad y el proceso de esterilización adecuado, deben regirse por una normativa estricta. Los árboles también minimizan los residuos sólidos mediante la conversión de las sobras en harina de pescado, aceite de pescado o comida para mascotas.

Si se hace correctamente, la fabricación de conservas de atún produce productos de calidad, como atún blanco en salmuera, aceite o salsas. A lo largo de todo el proceso, se utilizan máquinas de alta velocidad para envasarlos en latas o bolsas; se comprueban aspectos como la temperatura, las bacterias y la resistencia del sellado.

En pocas palabras, el procesado del atún procesa el atún desde el mar hasta la estantería con una combinación de tecnología, normas de seguridad alimentaria y procesos eficaces. No se trata simplemente de cocinar, sino de un sofisticado sistema destinado a garantizar que los consumidores de todo el mundo reciban un marisco seguro, consistente y delicioso.

Técnicas de procesamiento del atún paso a paso

El procesado del atún es un proceso cuidadosamente planificado y sistemático cuyo objetivo es obtener un producto seguro, de alta calidad y de larga conservación. Cada proceso, que incluye desde la recepción del atún crudo hasta el proceso de esterilización, debe realizarse cuidadosamente para cumplir las normas de seguridad alimentaria, así como las exigencias del mercado.

Recepción y descongelación del atún crudo

El ciclo de procesado del atún comienza con la recepción del atún entero, normalmente congelado, que se recibe directamente de los barcos pesqueros. Durante el transporte, este pescado se mantiene normalmente a temperaturas de -18 ℃ o menos para evitar que se estropee y prevenir la proliferación de bacterias. Tras la descarga, colocamos el atún en grandes tanques de descongelación de acero inoxidable por los que circula agua a una temperatura suave y constante. Esta descongelación lenta y uniforme es esencial; una descongelación rápida o desigual corre el riesgo de romper las células del pescado, alterar su textura y perder nutrientes. Una descongelación adecuada también nos permite clasificar el pescado con precisión y alimentarlo sin problemas a las siguientes fases mecánicas. A lo largo de la descongelación, los operarios miden continuamente la temperatura del núcleo, vigilando que la temperatura interna final oscile entre 0 °C y 4 °C para que sea segura y esté lista para el procesado.

Dimensionado y clasificación

Una vez descongelado, el atún se somete al proceso de clasificación y calibrado. En este caso, el pescado se clasifica por especie, peso y especificaciones de calidad visibles mediante una mezcla de habilidad manual y clasificación automatizada basada en cintas transportadoras. En las líneas de gran capacidad pueden utilizarse sistemas de visión artificial o escáneres láser para identificar parámetros como la longitud, la circunferencia y los defectos externos. Esto se hace para garantizar la asignación eficaz del pescado a productos finales específicos; los ejemplares más grandes y con más grasa suelen destinarse a lomos enlatados, mientras que el atún más pequeño y de carne más oscura puede destinarse a productos en escamas o en bolsas. Una clasificación adecuada es vital para maximizar el rendimiento y mantener la uniformidad de los lotes, sobre todo cuando se elaboran productos diferenciados de alto valor, como el atún blanco de primera calidad.

Si desea saber más sobre los diferentes tipos de atún, puede consultar nuestro artículo sobre los diferentes tipos de atún en conserva.

Precocción (al vapor o hervido)

La precocción es un proceso básico cuyo objetivo es ablandar parcialmente el atún, facilitar el proceso de recorte y rebajar la grasa. El atún puede cocinarse en cocinas de vapor o en cubas de ebullición, dependiendo de la configuración de la planta y de la calidad del producto que se pretenda obtener. Los productos de alta calidad deben cocinarse al vapor, ya que el proceso mantiene la integridad de la carne, la humedad y el color. Aunque es un poco más duro, el hervido puede procesar más rápidamente y es el más utilizado a granel. Hay un control muy rígido del tiempo y la temperatura, normalmente de 85 °C a 100 °C, de 30 a 60 minutos, según el tamaño y el tipo de pescado. La desnaturalización de las proteínas puede dar lugar a una cocción excesiva, mientras que una cocción insuficiente puede dificultar los procesos de esterilización posteriores, por lo que constituye un punto crítico de control (PCC) en la mayoría de los sistemas APPCC.

Refrigeración y limpieza

Tras la cocción, el atún debe enfriarse rápidamente para frenar el crecimiento microbiano y prepararlo para su manipulación. La mayoría de las plantas utilizan pulverizadores de agua fría o tanques de inmersión. En este paso se eliminan los aceites superficiales, los residuos de sangre y las proteínas desnaturalizadas. Este paso mejora la higiene y prepara la textura para operaciones posteriores. La temperatura, el caudal y los tiempos de inmersión se controlan estrictamente para evitar un calentamiento desigual o la recontaminación. En la mayoría de las plantas, los efluentes se tratan y reutilizan en estrategias de gestión para la sostenibilidad del agua.

Separación y deshuesado de lomos

Una vez enfriado, el atún pasa por las líneas de despiece, donde una mano de obra experimentada o máquinas controladas con precisión cortan los lomos de la masa corporal restante. Esto implica la eliminación de las espinas, la piel, el músculo oscuro, las branquias y cualquier parte que no se pueda comer. En las líneas de producción de gama alta, el recorte se hace casi todo a mano para mantener la calidad, mientras que los procesadores a gran escala dependen cada vez más de máquinas de deshuesado semiautomatizadas. Los lomos se retiran, se inspeccionan de nuevo y se clasifican. A continuación, se cortan a la longitud deseada o se desmenuzan. Los subproductos, como las espinas y los recortes, se recogen para fabricar harina de pescado, ingredientes de alimentos para mascotas o aceite, contribuyendo así a los objetivos de reducción de residuos y aprovechamiento de subproductos.

Relleno y conserva

Una vez recortados y cortados según las especificaciones, los lomos se cargan en envases -latas de aluminio o bolsas de alta barrera- de acuerdo con las directrices del producto. Las máquinas de llenado de alta velocidad realizan esta operación, que se rige por estrictas tolerancias que garantizan un peso constante y una compactación uniforme. Cualquier desviación en el peso de llenado entraña el riesgo de incumplir la normativa de etiquetado y puede dar lugar a reclamaciones de los consumidores. La disposición del atún en el envase (por ejemplo, en capas, en trozos o en copos) también es importante para el atractivo visual y la coherencia de la marca. En el caso de las ofertas de gama alta, puede recurrirse al llenado a mano para mantener la delicada estructura de los lomos y lograr el acabado visual deseado.

Adición de líquidos (aceite, salmuera o salsas)

Tras el llenado, se introduce en cada tarro una cantidad medida de conservante líquido. La elección del líquido -aceite vegetal, salmuera salada o una salsa sazonada- se ajusta a las demandas del mercado y a los objetivos del producto. El aceite realza el sabor y suaviza la textura, una ventaja para los tipos más grasos, como el rabil o el listado. La salmuera salada, preferida para las líneas de atún más ligeras, satisface a los compradores preocupados por la salud. Los dispensadores automáticos de líquido suministran el volumen exacto, reduciendo las posibilidades de desbordamiento y fugas en la tapa. El exceso de líquido debilita el sellado al vacío, mientras que la escasez corre el riesgo de secarse una vez completada la esterilización. Los niveles de llenado de líquidos suelen controlarse mediante sensores de nivel y sistemas de verificación del peso.

Sellado y aspiración

Inmediatamente después del llenado, los envases pasan a la zona de sellado. Las latas se cierran con cerradoras de alta velocidad, y las bolsas pasan por un sellado al vacío seguido de calor. El objetivo es un cierre hermético completo que impida la entrada de oxígeno, evitando así la proliferación microbiana y la oxidación. Las cerradoras actuales disponen de un sistema de inspección digital que controla la integridad de la soldadura en el acto y expulsa cualquier lata que no cumpla el estrecho margen de tolerancia. Los niveles de vacío se ajustan para reducir el oxígeno residual y preparar el terreno para una esterilización térmica uniforme. Incluso una pequeña variación en la anchura, solapamiento o grosor del cierre se considera un fallo crítico de calidad, que provoca la segregación inmediata del producto.

Esterilización en retorta (cocción a alta presión)

La esterilización es el momento más decisivo en el enlatado de atún. Los fabricantes eligen entre autoclaves por lotes y sistemas rotativos continuos, colocando las latas selladas en un entorno donde la temperatura supera los 121°C y la presión se eleva por encima de 15 PSI. La duración del tratamiento se personaliza en función del tamaño y el tipo de lata, con el fin de erradicar el Clostridium botulinum y otros patógenos resistentes, conservando al mismo tiempo el sabor y la textura. Las temperaturas internas de las latas se registran mediante termopares o registradores de datos portátiles, y todas las variables -desde el tiempo y la temperatura hasta la presión- se registran, satisfaciendo tanto las normas reglamentarias como las auditorías internas. Cualquier desviación del ciclo validado puede llevar a desechar lotes enteros o a costosas retiradas del mercado, lo que obliga a la industria a aplicar controles meticulosos y una vigilancia constante.

Etiquetado, envasado y expedición

Las latas se secan y se canalizan a las líneas de etiquetado después de enfriarse. En este caso, los códigos de lote se codifican en inyección de tinta y las etiquetas impresas se aplican automáticamente. Algunas instalaciones incorporan servicios de trazabilidad digital, incluidos códigos QR habilitados para blockchain, que permiten a los usuarios finales rastrear el atún hasta el buque y el lugar donde se capturó. El envasado secundario -cajas de cartón o bandejas retractiladas- se utiliza para agrupar productos etiquetados; después se almacenan o envían en un palé. El seguimiento en el almacén suele hacerse mediante el código de barras de los palés. El último control se realiza en el momento de la expedición, de modo que se cumplan todos los requisitos reglamentarios, de etiquetado y relacionados con el cliente, y se complete un proceso de producción de ciclo completo centrado en la seguridad.

Principales equipos utilizados en las plantas de procesamiento de atún

El procesado del atún implica especificaciones de maquinaria y equipos a gran escala, y para procesar grandes cantidades de pescado de forma rápida, segura y uniforme. La producción de atún enlatado en grandes cantidades no sería posible sin las máquinas adecuadas.

- Precocedores y cámaras de vapor

El atún se cuece antes de ser limpiado mediante ebullición o vapor en precocedoras. Las máquinas trabajan con cargas de varias toneladas a la vez y tienen una regulación precisa de la temperatura y el vapor para mantener la textura y el sabor del pescado. El bonito del norte va bien en las cámaras de vapor, y así se conserva el color claro del pescado. Muchas unidades están equipadas con un sistema de reciclaje del vapor para ahorrar energía y agua.

- Separador automático de chuleteros y mesas de recorte

Tras la cocción y el enfriamiento, el atún se traslada a las mesas de despiece, donde se le quitan las espinas, las branquias y la piel. Este proceso puede ser manual o semiautomático. Así, los restos se recogen y se utilizan como harina de pescado, aceite de pescado o incluso comida para mascotas, disminuyendo los residuos sólidos.

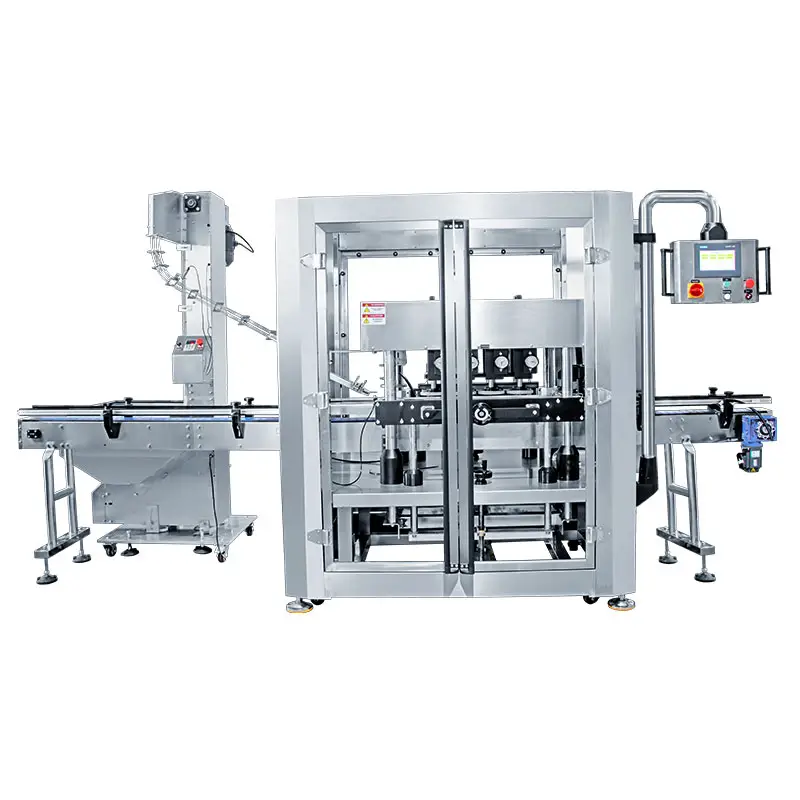

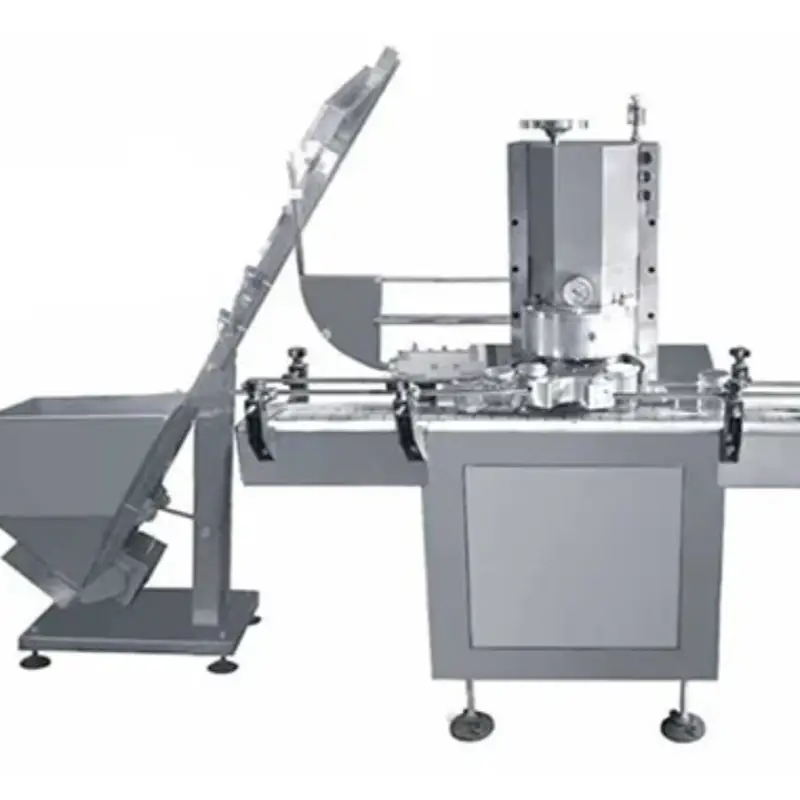

- Máquinas llenadoras y cerradoras de latas

A continuación, el atún se envasa en latas o bolsas mediante máquinas llenadoras, y las porciones se pesan para que sean consistentes. También se añade salmuera, aceite o adobo en las máquinas. A continuación, las latas se cierran herméticamente al vacío mediante cerradoras, lo que es importante en el proceso siguiente, la esterilización por retorta.

- Esterilizadores de retorta (por lotes y continuos)

Se trata de ollas a presión en las que las latas selladas se esterilizan a temperaturas superiores a 115 °C. Esto hace que el producto sea estable y seguro. Las hay por lotes y en continuo, y todas ellas disponen de seguimiento de la temperatura y la presión en tiempo real. Este es el paso necesario para cumplir la normativa de seguridad alimentaria.

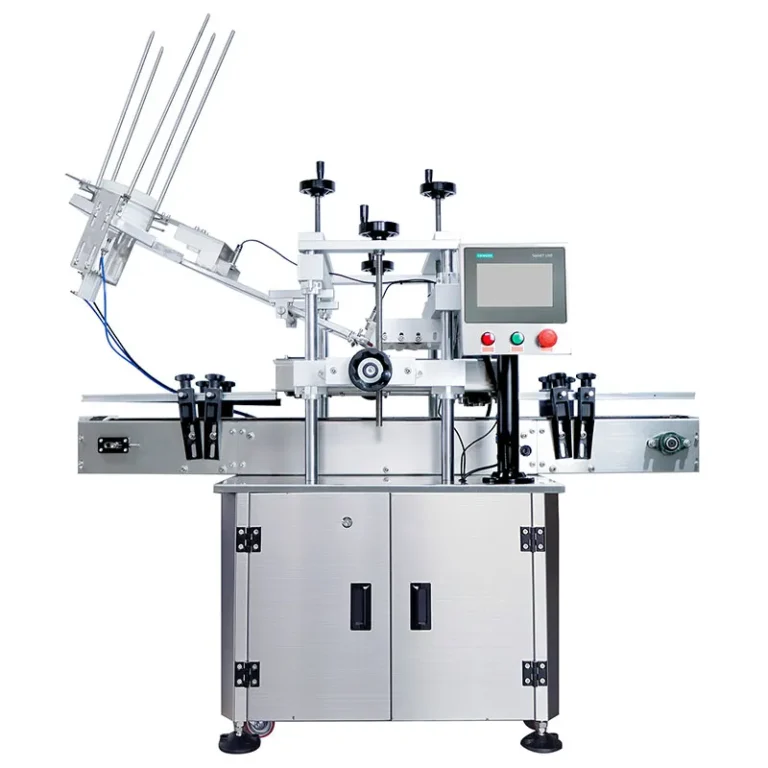

- Transportadores, sistemas de refrigeración y líneas de etiquetado

A continuación, las latas esterilizadas se enfrían rápidamente con depósitos de agua o sistemas de aire. Se transportan en cintas transportadoras hasta las máquinas de etiquetado, donde se aplica la información sobre el producto y la trazabilidad. El último paso consiste en el envasado de las latas para su distribución.

Levapack: Un socio de envasado fiable para la excelencia en el procesamiento del atún

En una industria tan estricta como la del procesado del atún, los equipos de envasado de precisión no son una opción, sino una necesidad. Ahí es donde Levapack puede ser un socio fiable tanto de los procesadores a gran escala como de los fabricantes de alimentos más pequeños. Levapack es una empresa especializada en tecnología de enlatado y sellado, pero ofrece soluciones automatizadas y semiautomatizadas a la industria alimentaria con sistemas de llenado de sólidos, líquidos, viscosos y en polvo compatibles con latas de conserva, latas de aluminio, tarros de plástico, etc.

Levapack se fundó en 2008, pero cuenta con una experiencia de más de 18 años en el diseño y la fabricación de maquinaria de envasado. La empresa cuenta con una planta de producción de 4.000 pies cuadrados con equipos de mecanizado CNC y líneas de montaje automatizadas para garantizar una producción de alta precisión y un rendimiento estable. Los equipos de Levapack se han suministrado a clientes de más de 100 países, y las principales zonas son Norteamérica, Europa, Oriente Medio, Sudeste Asiático y Sudamérica.

En el caso de los procesadores de atún, Levapack ofrece las características necesarias, como sellado al vacío, inyección de nitrógeno y líneas de llenado a medida, que son importantes para mantener la frescura y la vida útil. Sus máquinas están construidas con acero inoxidable 304/316 apto para uso alimentario y componentes eléctricos de prestigio mundial (por ejemplo, Siemens, Schneider, SMC). Como cliente OEM, fábrica de tamaño medio o distribuidor de envasado, Levapack ofrece soluciones flexibles, eficientes y escalables en línea con los requisitos actuales de producción de marisco.

Automatización avanzada y tecnologías inteligentes

El procesamiento del atún ya no es un proceso manual. Hoy en día, la automatización más avanzada, la IA y el seguimiento en tiempo real son las claves para una fabricación eficaz y segura. Hablemos del modo en que la tecnología está transformando el procesado de conservas de atún.

- Papel de AI y Visión artificial en Calificación de la calidad

La clasificación de la calidad, que antes se hacía manualmente, ahora la realizan la IA y los sistemas de visión artificial. Los sistemas pueden comprobar el color, la distribución de la grasa y la textura, sobre todo en el procesado de atún de carne blanca como el atún blanco. Se detectan incluso pequeños cambios de color o vetas de grasa, lo que hace que sea más coherente y menos propenso al error humano.

También es posible identificar defectos como minihuesos o cortes erróneos mediante visión artificial, de modo que sólo los mejores lomos acaben en las latas. Con la incorporación de la IA a los circuitos de retroalimentación que funcionan continuamente, las plantas de procesamiento pueden ajustar automáticamente las máquinas, desperdiciando menos y alcanzando mayores niveles de eficiencia.

- Sistemas de procesamiento energéticamente eficientes

Una tendencia en el procesado del atún es la eficiencia energética. Tecnologías como los sistemas de recuperación de vapor y los congeladores maximizados ayudan a reducir el consumo de energía. Los sistemas de eficiencia energética garantizan una producción sin interrupciones en lugares donde la fiabilidad de la electricidad es un problema, como Samoa Americana, además de reducir los costes de explotación.

Estas innovaciones no sólo convierten la planta en más ecológica, sino que también aumentan la rentabilidad gracias a la reducción de las facturas de servicios públicos. Otra mitigación de la sostenibilidad en la industria es el uso de motores con inversor y refrigerantes respetuosos con el medio ambiente.

- En tiempo real Herramientas de supervisión y registro de datos

Las instalaciones actuales de procesado de atún están repletas de sistemas de control en tiempo real. Todos los aspectos, como el contenido de humedad en los lomos o las temperaturas de esterilización, se controlan y analizan automáticamente. Así se garantiza que cualquier desviación, como en la temperatura o la presión, se advierta y se solucione.

Estos sistemas son esenciales para el cumplimiento de normas de seguridad alimentaria, como el sistema APPCC y la normativa alimentaria internacional. También facilitan el mantenimiento predictivo, que avisa a los operarios de posibles fallos en los equipos antes de que interfieran en la producción.

Control de calidad en la transformación del atún

Al procesar atún en conserva, el control de calidad no es el último paso, sino una parte integral de cada proceso. El atún congelado se inspecciona minuciosamente desde el momento en que llega a la planta hasta el momento en que se envasa, garantizando que la calidad del producto cumple las normas más estrictas.

- APPCC y Alimentación Seguridad Normas

La norma internacional de seguridad de los productos del mar es el APPCC (Análisis de Peligros y Puntos Críticos de Control). En el procesado del atún, consiste en la identificación de riesgos, incluidas las bacterias o los contaminantes físicos, y la supervisión de los pasos críticos de esterilización o sellado. Cualquier pequeño cambio en los parámetros establecidos, incluida la temperatura o la presión, detiene la línea de producción para evitar la contaminación.

También son habituales las auditorías de terceros para asegurarse de que se ajustan a lo exigido, como la UE, EE.UU. o Japón. Estos procedimientos de seguridad alimentaria son importantes, ya que no superar estas auditorías puede echar abajo las operaciones.

- Controles de temperatura, microbios y detección de metales

Es importante controlar la temperatura. El almacenamiento de atún congelado, la precocción y la esterilización en retorta son algunos de los métodos para garantizar que las bacterias estén a raya, con un estricto control térmico. También se analizan patógenos como la Salmonella o la Listeria en hisopos y muestras, y se realizan análisis microbianos con regularidad.

Además, cada lata y bolsa se escanea con detectores de metales antes de que pueda considerarse un posible contaminante. Incluso los pequeños trozos de metal se detectan, y todo el lote puede retirarse en caso de necesidad.

- Pruebas sensoriales (textura, sabor, aspecto)

Aunque el uso de la tecnología es muy elevado, el papel de las pruebas sensoriales realizadas por seres humanos sigue siendo esencial. Hay probadores formados que miden la textura, el sabor y el aspecto del producto para asegurarse de que cumple las normas esperadas. A modo de ejemplo, el atún blanco debe ser de color claro, rosáceo y con un sabor limpio y suave. Cuando el atún está seco o descolorido, puede ser señal de problemas con el procesado.

- Trazabilidad y documentación de lotes

Cada lote de atún recibe su número de lote particular, y este número sigue al pescado desde el barco pesquero hasta la producción de conservas. Con este sistema de trazabilidad, puede estar seguro de que en caso de que surja un problema, ya sea de contaminación o una queja de un cliente, se puede averiguar la causa en cuestión de segundos. Un sistema así también garantizaría que el atún procede de pesquerías sostenibles y éticas, y que los productos cumplen las normas mundiales de seguridad alimentaria.

Desafíos comunes en el procesamiento del atún - y cómo se resuelven

El procesado de conservas de atún tiene que hacer frente a muchos retos, como la calidad de las materias primas, que no es constante, la gran cantidad de energía utilizada, los problemas de seguridad alimentaria y el cumplimiento de la normativa, incluso en las plantas más modernizadas. Estos problemas no sólo afectan a la eficacia de las operaciones, sino también a la imagen de marca y la conformidad con el mercado. A continuación se ofrece una lista de problemas habituales en la industria y sus soluciones habituales para superarlos:

| Desafío | Descripción | Solución típica |

| Calidad irregular del atún crudo | Las variaciones en el tamaño, la frescura o el contenido de grasa del pescado afectan a la uniformidad del producto. | Utilizar sistemas de clasificación basados en IA; aplicar estrictos controles de calidad a los proveedores. |

| Alto consumo de energía | Los precocinadores, congeladores y esterilizadores consumen grandes cantidades de energía. | Introducir equipos energéticamente eficientes, sistemas de recuperación de vapor y programación escalonada de los equipos. |

| Riesgos para la seguridad alimentaria | La contaminación bacteriana o por objetos extraños supone una grave amenaza para la salud. | Implantar el sistema APPCC, la detección de metales, las pruebas microbianas y procesos estrictos de esterilización. |

| Tiempo de inactividad del equipo | Las averías pueden detener la producción y aumentar los costes. | Adopte programas de mantenimiento preventivo; instale supervisión en tiempo real y alertas predictivas de fallos. |

| Escasez de mano de obra o alta rotación | La falta de mano de obra cualificada afecta a la coherencia y la productividad. | Formación transversal de los empleados; inversión en puestos de trabajo ergonómicos y automatización parcial. |

| Gestión de residuos sólidos | Residuos como agallas, cabezas y recortes pueden acumularse rápidamente. | Reutilice los subproductos en harina de pescado, aceite de pescado o comida para mascotas para minimizar los residuos. |

| Cumplimiento de las normas de exportación | Las exigencias normativas varían según los mercados de exportación. | Crear equipos de cumplimiento; utilizar documentación en tiempo real y someterse a auditorías de terceros. |

| Problemas de coherencia de los lotes | La variabilidad de los pesos de llenado o de la calidad del precinto puede provocar la retirada de productos. | Emplee llenadoras de alta precisión, controles de peso automáticos e inspección de calidad basada en IA. |

| Presiones sobre la sostenibilidad medioambiental | Las partes interesadas esperan una transformación más ecológica y de bajo impacto. | Adoptar la energía solar, el reciclado del agua, los envases sostenibles y el abastecimiento certificado de las pesquerías. |

| Trazabilidad en cadenas de suministro complejas | Es difícil seguir el rastro del pescado desde la captura hasta el consumidor. | Utilice sistemas de trazabilidad digital de extremo a extremo integrados con plataformas ERP o blockchain. |

Conclusión

La producción de atún en conserva no es tan sencilla como parece; el proceso de fabricación es una complicada mezcla de biología, ingeniería y perfección culinaria. Es un proceso largo, que comienza con la pesca en el Pacífico, pasa por el procesamiento de alta tecnología, la descongelación, la precocción y la esterilización, pero todo ello con criterios muy específicos, control de calidad y una gestión meticulosa. También hay eficiencia en la automatización, la IA y la supervisión en tiempo real.

La esencia principal de la elaboración de conservas de atún es que se trata de un equilibrio entre tradición e innovación, de alta calidad para satisfacer las exigencias medioambientales y de los consumidores. Así, la próxima vez que abra una lata, piense que es el producto de décadas de precisión y mejora tecnológica.