Introducción

El entorno manufacturero internacional es un mercado dinámico que se redefine continuamente por la evolución de las fuerzas económicas y los cambios tecnológicos. En los últimos años, los establecimientos de producción de la mayoría de los sectores han estado luchando con una combinación de problemas que ponen en peligro su existencia en términos de integridad operativa. Las estadísticas proporcionadas por el Foro Económico Mundial atribuyen sistemáticamente continuas interrupciones en las cadenas de suministro, y la Organización Internacional del Trabajo también informa constantemente sobre un creciente déficit de cualificaciones y escasez de mano de obra que afecta a las capacidades de producción en todo el mundo. Al mismo tiempo, la necesidad de prácticas sostenibles, dictada tanto por la demanda de los consumidores como por las fuerzas reguladoras, introduce un nivel adicional de complejidad. En este contexto, el omnipresente problema de los problemas de producción surge como un obstáculo importante para la eficiencia operativa, la calidad del producto y, en última instancia, la rentabilidad. El blog explorará la causa subyacente de estos complejos problemas, y en el contexto de la industria de envasado de alimentos, donde los riesgos de la excelencia operativa son excepcionalmente altos, impactando en la salud pública y la imagen de marca.

Los principales retos de la producción moderna: Más allá de lo básico

Los grandes acontecimientos económicos e internacionales siempre influyen en las operaciones de fabricación, por grandes o pequeñas que sean. Los problemas que se observan en la producción son en su mayoría síntomas de problemas subyacentes y persistentes que pueden tener un impacto significativo en las operaciones. Estos son algunos de los principales retos que deben comprenderse para disponer de un programa de operaciones sólido y flexible.

- Complejidad de la cadena de suministro

La cadena de suministro internacional se ha vuelto extremadamente compleja. Los cambios geopolíticos, la normativa comercial y la aparición de algunas circunstancias imprevistas, como pandemias o catástrofes naturales, pueden provocar grandes retrasos, escasez de materiales y cambios inestables en los precios. Los fabricantes tienen que esperar más tiempo para conseguir las materias primas necesarias, los envíos se encarecen y aumenta el riesgo de que se detenga la producción. Siempre es difícil controlar una amplia gama de proveedores situados en distintos continentes, lo que altera los planes de producción y lleva a la necesidad de cambios rápidos, sobre todo sin transparencia de todo el proceso de producción.

- Escasez de mano de obra y falta de cualificación

La cuestión de encontrar y retener mano de obra cualificada se ha convertido en una gran preocupación para los fabricantes de todo el mundo. La escasez se debe a los cambios demográficos y a la falta de formación profesional. Esto afecta a las operaciones diarias, al mantenimiento de los complejos equipos y a la adopción de nuevas tecnologías. Esto se ve agravado por el envejecimiento de la mano de obra en la mayoría de los países desarrollados. Estos son algunos de los problemas más comunes que los fabricantes deben superar para lograr una producción de alta calidad.

- Aumento de los costes energéticos

La producción industrial depende de la energía, que abastece tanto a las grandes máquinas como a los sistemas de climatización. Las fluctuaciones de los mercados internacionales de la energía, que suelen estar provocadas por la inestabilidad política o por cambios en la oferta y la demanda, tienen como efecto directo el aumento de los costes de explotación. Los fabricantes tendrán que hacer frente a facturas de servicios públicos erráticas que pueden reducir los beneficios y obligarles a tomar decisiones difíciles en materia de precios o producción.

- Demanda de producción sostenible

La cuestión es que la sostenibilidad ya no es opcional. Los clientes y los organismos reguladores también presionan para que el impacto ambiental sea el menor posible, lo que aumenta la presión para minimizar los residuos, las emisiones y mejorar el uso de la energía. Por lo general, se necesitan nuevas tecnologías, nuevas normas de calidad y nuevos planteamientos para dirigir las operaciones.

Problemas de producción habituales en las operaciones de envasado de alimentos

La industria del envasado de alimentos tiene una base de consumidores estable, pero está especialmente sujeta a problemas de producción únicos y exagerados. La gran producción, las estrictas normas de seguridad y los productos perecederos contribuyen a elevar los niveles de ineficacia y los problemas de calidad.

Eficacia, tiempos de inactividad y cuellos de botella en el rendimiento

Uno de los problemas es la ineficacia constante. La eficacia global de los equipos (OEE) de las líneas de envasado suele ser baja debido a los frecuentes fallos de las máquinas, los cambios de producto que llevan mucho tiempo y las líneas desequilibradas. Una máquina cuello de botella puede limitar todo el proceso de producción, lo que provocará una baja productividad y el incumplimiento de los plazos. Esto tiene un efecto directo en la capacidad de un fabricante para atender la demanda del mercado, y puede acarrear enormes pérdidas.

Pérdida y desperdicio de productos

Los productos alimentarios tienden a estropearse. En el envasado, esto implica una cantidad significativa de pérdida de producto debida a un llenado incorrecto, a fallos del envase, como sellados deficientes o agujeros en el envase, o a un etiquetado incorrecto. Cada kilogramo de producto perdido por defectos de envasado no sólo supone un coste de material, sino también un derroche de energía y mano de obra, así como costes de eliminación. Por ejemplo, un llenado inexacto puede dar lugar a costosos sobrellenados, un mecanismo de sellado ineficaz puede destruir todo un lote de productos perecederos y un inventario valioso puede convertirse en residuos industriales.

Deficiencias en el control de calidad

También es importante mantener la calidad en los procesos de envasado de alimentos, ya que repercute directamente en la seguridad alimentaria y la imagen de marca. Los problemas típicos de calidad pueden clasificarse como una resistencia desigual del sellado que provoca fugas y contaminación, un etiquetado incorrecto que puede plantear riesgos de alergias y la presencia de objetos extraños en los envases. Si no se controlan, estos problemas pueden dar lugar a retiradas de productos, sanciones reglamentarias y la nefasta pérdida de confianza del consumidor, que es el activo más preciado de una marca. El problema aquí es que resulta difícil establecer puntos fuertes y sistemas de inspección que sean capaces de detectar pequeños defectos a un ritmo de producción elevado, debido a la falta de transparencia en los procesos de inspección.

Presiones normativas y de cumplimiento

La industria alimentaria se rige por un rígido conjunto de normativas locales e internacionales en materia de higiene, materiales, etiquetado y trazabilidad. El incumplimiento tiene consecuencias nefastas, como la limitación del acceso al mercado y la pérdida de reputación. Es necesario vigilar los cambios en las normas de organismos como la FDA o la EFSA para mantenerse en el juego y disponer de procedimientos de producción flexibles. La necesidad de documentar y validar los procesos diarios crea una complejidad adicional.

Dependencia de la mano de obra y lagunas de automatización

Incluso con los avances tecnológicos, numerosas actividades de envasado de alimentos siguen siendo muy manuales en lo que respecta a la carga, la inspección y el encajado. Esta dependencia conlleva los factores de error humano, fatiga y limitaciones de velocidad de la operación manual, que afectan directamente a la consistencia y el rendimiento. En una época de aumento de los precios y escasez de mano de obra, la falta de automatización es un punto débil.

Exigencias de flexibilidad y personalización

La tendencia del mercado hacia una gama variada de productos, tamaños de lote reducidos y envases individuales exige líneas de producción muy flexibles. Los equipos de envasado convencionales e inflexibles no son capaces de responder con rapidez a los cambios repetitivos de productos, lo que se traduce en largos tiempos de inactividad y baja productividad. La capacidad de cambiar fácilmente el tamaño del envase, el material y el tipo de producto sin necesidad de muchas modificaciones es una cuestión vital para la mayoría de los fabricantes.

Antes de entrar en los detalles de las tecnologías, conviene hacer una breve descripción de los principales problemas y de la mejor forma en que los fabricantes los abordan mediante una hoja de ruta:

| Categoría | Problemas comunes | Soluciones recomendadas |

| Eficiencia de los equipos | Tiempos de inactividad frecuentes, tiempos de cambio largos | Automatización, técnicas SMED, supervisión OEE |

| Residuos de productos | Sobrellenado, fallos de sellado y derrames | Llenado de precisión, inspección visual y control de peso |

| Garantía de calidad | Sellado de fugas, objetos extraños y etiquetado incorrecto | Sistemas de inspección y trazabilidad basados en IA |

| Dependencia laboral | Errores de manipulación manual, bajo rendimiento | Embalaje robotizado de cajas, robots colaborativos (cobots) |

| Limitaciones de flexibilidad | Cambios de referencias difíciles, poca personalización | Líneas modulares, gestión digital de recetas |

Tecnología avanzada para una producción de envases sin fisuras

Los numerosos problemas que plantea la producción de envases alimentarios sólo pueden resolverse mediante la aplicación activa de soluciones de alta tecnología. Tales innovaciones no son menores; suponen un cambio radical en la forma de trabajar de las líneas de producción y pueden caracterizarse por una precisión, eficiencia y flexibilidad inigualables.

Automatización y robótica

Probablemente el mayor cambio tecnológico sea el uso de la automatización y la robótica. Los brazos robóticos son capaces de realizar actividades repetitivas y de alta velocidad como recoger, colocar, embalar y paletizar con gran precisión, mucho más de lo que pueden hacer los seres humanos a largo plazo. Esto no sólo mejora la producción en gran medida, sino que también elimina el riesgo de error humano y la escasez de mano de obra. Los vehículos de guiado automático (AGV) pueden transportar materiales en la fábrica de forma eficiente para mejorar la logística interna y reducir los cuellos de botella.

Sensores inteligentes y visión artificial

En una línea de envasado moderna es esencial disponer de sensores inteligentes y sistemas de visión artificial. Con cámaras de alta resolución y un potente software, se pueden identificar hasta las más pequeñas imperfecciones en los materiales de envasado, colocar correctamente las etiquetas, comprobar los precintos e identificar cuerpos extraños, todo ello a velocidades que el ojo humano nunca podría alcanzar. Estos sistemas ofrecen una respuesta inmediata, lo que permite realizar correcciones de inmediato. Esto minimiza enormemente las mermas y garantiza la misma calidad de los productos antes de que salgan de la fábrica.

Recopilación y análisis de datos del Internet de las cosas (IoT)

Los sensores IoT instalados en los equipos de envasado recopilan datos significativos sobre el rendimiento de las operaciones, como temperatura, presión, velocidad, visibilidad, vibración y consumo de energía. Cuando estos datos brutos se introducen en plataformas analíticas de alta gama, se convierten en valiosas perspectivas. Los fabricantes pueden observar el rendimiento de los equipos en tiempo real, seguir tendencias, determinar ineficiencias e identificar cualquier problema potencial que provoque tiempos de inactividad. Este enfoque basado en los datos permite una mejora continua de los procesos.

Mantenimiento predictivo

En lugar de hacer reparaciones después de que algo se haya roto, el mantenimiento predictivo emplea datos de IoT y modelos analíticos para predecir cuándo es probable que fallen los equipos y hacer reparaciones antes de que fallen. Estos sistemas son capaces de prever cuándo puede fallar un determinado componente comprobando continuamente la salud de la máquina (por ejemplo, vibraciones, temperaturas). Así se inicia un plan de mantenimiento activo que reduce las paradas imprevistas, aumenta la vida útil de los equipos y maximiza los gastos de mantenimiento, lo que se traduce en un proceso de producción fluido y fiable.

Inteligencia artificial (IA) en la optimización de la producción

La IA va un paso más allá en el análisis de datos, permitiendo una toma de decisiones inteligente. Los algoritmos de IA pueden optimizar los programas de producción y controlar los niveles de inventario, ayudando a resolver los problemas más comunes a los que se enfrenta la producción. Además, pueden incluso modificar los ajustes de la máquina en tiempo real debido a una demanda fluctuante o a la disponibilidad de material. En el control de calidad, los sistemas de IA están aprendiendo a detectar patrones de defectos complejos que otros sistemas de visión no detectarían, lo que a la larga se traduce en una mayor satisfacción del cliente. Este grado de optimización contribuye a que las líneas de producción sean más ágiles y respondan mejor a los cambios del mercado.

Enfoques estratégicos para optimizar la eficacia de la línea de envasado

La eficiencia en las líneas de envasado no sólo implica la aplicación de tecnología punta. También exige una gestión inteligente y ajustes operativos. La tecnología impulsa la línea, pero los buenos procesos y las personas competentes la dirigen.

- Principios de fabricación ajustada

Lean puede utilizarse para introducir un cambio muy positivo en una línea de envasado. Los métodos, como el Cambio de Troqueles en un Minuto (SMED), ayudan a acortar el tiempo entre los cambios de diferentes productos, manteniendo las paradas al mínimo. La metodología 5S se utiliza para ordenar el lugar de trabajo de forma más eficiente y segura. Estos principios ayudan a definir los residuos y a eliminarlos, optimizando así todo el proceso de envasado.

- Planificación y programación avanzadas (APS)

La planificación de la producción es crucial. Los sistemas APS se basan en algoritmos para optimizar los calendarios, teniendo en cuenta la capacidad de las máquinas, los materiales, la mano de obra y la demanda. Así se consiguen planes prácticos, se reducen los cuellos de botella, disminuyen los tiempos muertos y mejoran las entregas a tiempo.

- Justo a tiempo (JIT) Estrategias de inventario

Los principios JIT reducen los inventarios asegurándose de que los materiales se traen y los bienes se producen sólo cuando se necesitan. Esto ahorra mucho en gastos de almacenamiento, despilfarro y liberación de capital. Requiere una estrecha coordinación de los proveedores y una buena producción.

- Formación y mejora de las competencias de los empleados

Se necesitan operarios experimentados incluso con máquinas sofisticadas. Es importante una formación detallada sobre nuevos equipos, resolución de problemas y Lean. Permitir que los empleados propongan soluciones de mejora redundará en una eficiencia continua.

- Hombre-máquina Colaboración

La producción de envases del futuro implica la colaboración continua del hombre y la máquina. Los robots colaborativos (cobots) son robots que colaboran con los operarios humanos y ayudan en tareas mundanas o que requieren mucho trabajo. Esta colaboración aporta la precisión de las máquinas y la flexibilidad de un humano al entorno, que se vuelve más dinámico.

Garantizar la seguridad y la calidad de los alimentos mediante la excelencia en el envasado

En los productos alimentarios, la seguridad y la calidad se salvaguardan principalmente mediante el envasado. Aumenta la vida útil, protege contra la contaminación y transmite información importante. La presencia de cualquier fallo en el envase tiene un efecto devastador sobre la salud del consumidor y la marca.

- Tecnologías de llenado y sellado aséptico

Los alimentos perecederos deben envasarse de forma estéril. Los sistemas de envasado aséptico funcionan en condiciones estériles y no se contaminan. El sellado de alto nivel forma cierres herméticos que conservan los productos frescos durante más tiempo sin necesidad de refrigeración.

- Diseño para la prevención de la contaminación

El diseño de la maquinaria es la herramienta más importante para evitar la contaminación. Los equipos deben ser lisos, sin grietas, con materiales de calidad alimentaria fáciles de limpiar. Elementos como las piezas de desmontaje rápido, los sistemas cerrados y las áreas divididas en zonas reducen los riesgos de contaminación cruzada.

- Sistemas de detección de la integridad y trazabilidad de los envases

Es esencial verificar la integridad de los envases mediante una inspección automatizada. La inspección visual para detectar defectos de sellado, las pruebas de caída de presión para detectar fugas y la inspección por rayos X para detectar objetos extraños son tecnologías que se utilizan para detectar envases defectuosos en poco tiempo. Se utiliza una trazabilidad eficaz (código de barras o RFID) para rastrear todos los envases, de modo que sea fácil determinar qué lotes están implicados en una retirada.

- Cumplimiento de las normas de higiene y los materiales de calidad alimentaria

La selección de los materiales está muy regulada para excluir la posibilidad de lixiviación de sustancias nocivas en los alimentos. Los fabricantes de la industria alimentaria están obligados a emplear productos de calidad alimentaria certificada y a tener altos niveles de higiene. Esto implica una higienización frecuente y Buenas Prácticas de Fabricación (BPF) y Análisis de Peligros y Puntos de Control Crítico (APPCC).

- Control medioambiental

En determinados productos alimenticios, ciertas condiciones ambientales del envase son críticas. Esto incluye el sellado al vacío (eliminación del oxígeno), la inyección de gas (gases inertes como el nitrógeno) o el envasado en atmósfera modificada (MAP). Estos conservantes mantienen el sabor, la textura y el valor nutritivo y aumentan la vida útil.

La ventaja Levapack: Ingeniería de precisión para su éxito

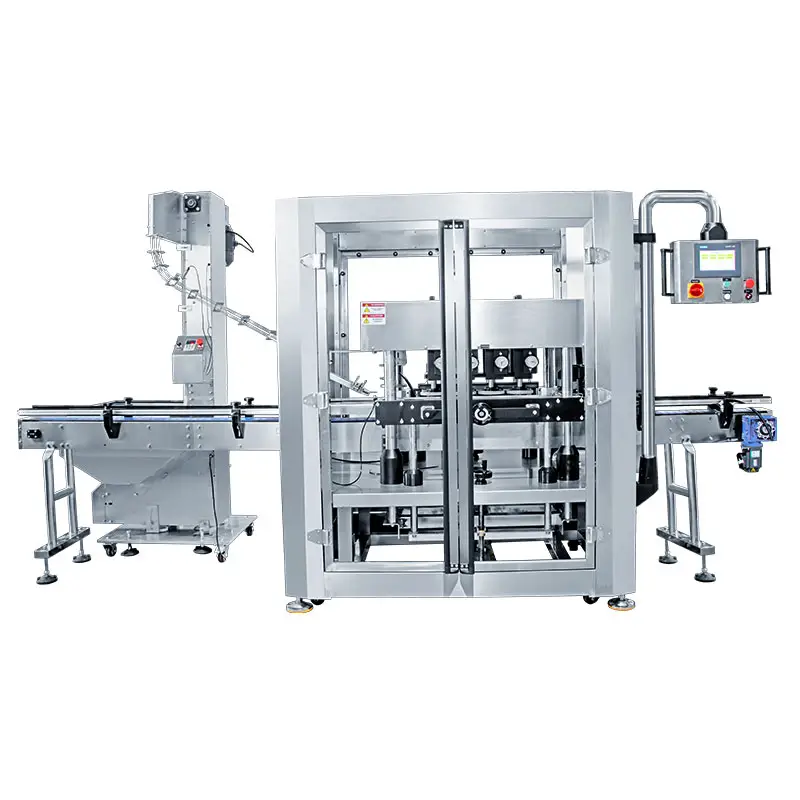

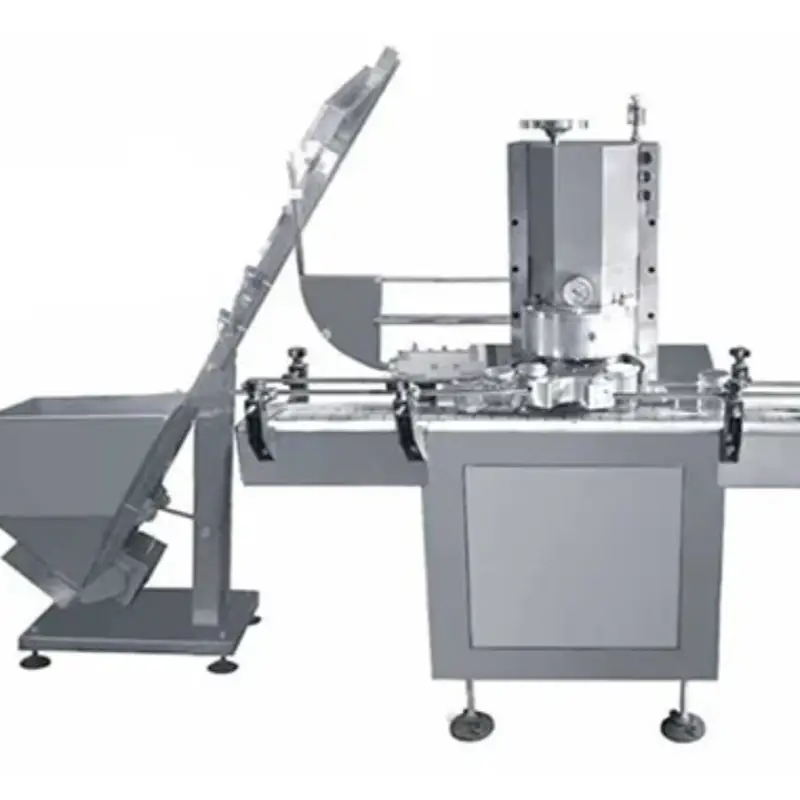

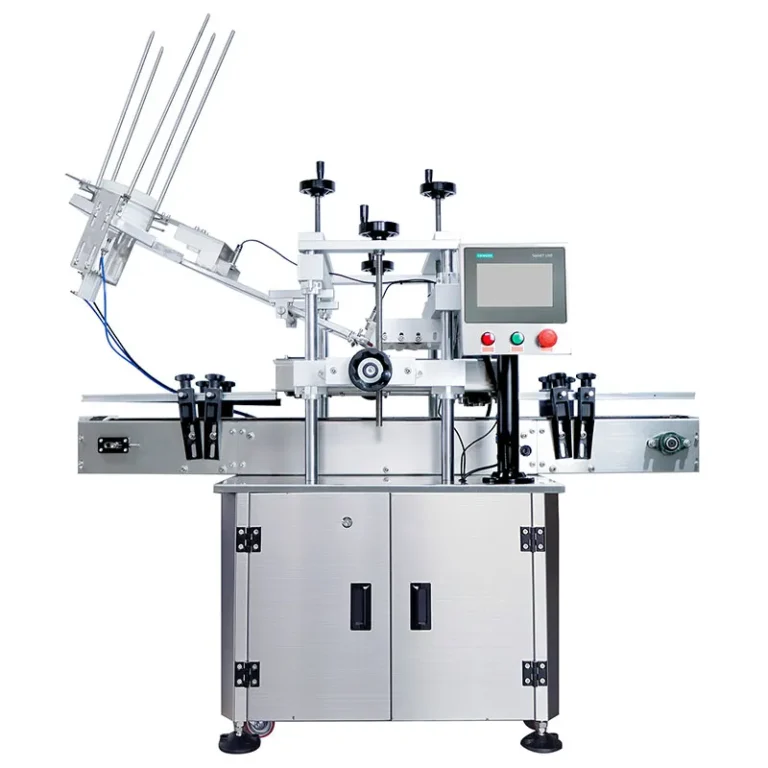

En el campo de la tecnología avanzada de envasado, Levapack ofrece soluciones que resuelven directamente los complicados problemas a los que se enfrentan los fabricantes de alimentos. Desde 2008, la precisión y la eficiencia son los rasgos principales de cada máquina, con 18 años de experiencia en el sector de los equipos de enlatado, llenado y envasado. Nuestro objetivo es convertirnos en parte del éxito de su negocio, vendiendo productos en más de 100 países.

Nuestras máquinas son enlatadoras y selladoras automáticas de última generación, diseñadas para ser altamente precisas y rápidas, eliminando de raíz el problema del envasado ineficaz y el desperdicio de producto. Los sistemas de llenado de alta tecnología reducen tanto los costosos sobrellenados como los infrallenados, proporcionando continuidad en la integridad del producto. Nuestros equipos están diseñados con acero inoxidable 304/316 de calidad alimentaria y componentes de marcas internacionales, lo que minimiza seriamente los problemas de sellados irregulares o contaminación y mantiene los mejores estándares de seguridad alimentaria. Levapack es más flexible y permite un cambio más rápido con soluciones altamente personalizadas para diferentes productos y formatos de envasado. Una inversión en máquinas Levapack supondrá un ahorro a largo plazo en términos de reducción de mano de obra, mínimo desperdicio de materiales y uso de energía, y un retorno de la inversión definitivo. Llámenos hoy mismo y vea cómo Levapack puede cambiar su línea de envasado de alimentos con sus soluciones innovadoras.

Reducción de costes y retorno de la inversión: El impacto empresarial de un envasado más inteligente

Invertir en tecnología de envasado avanzada no es sólo una decisión operativa, sino también una decisión financiera estratégica. Los problemas de producción pueden resolverse mediante un envasado más inteligente, lo que puede repercutir directamente en su cuenta de resultados, con un enorme ahorro de costes y un elevado retorno de la inversión (ROI).

- Reducción del desperdicio de material y del trabajo de repaso

Una de sus ventajas es que reduce los residuos durante la producción. Un llenado preciso elimina los sobrellenados, y un sellado resistente reduce el rechazo de envases. Los defectos tempranos se identifican mediante la inspección automatizada durante todo el proceso de fabricación. Cada pieza de material y unidad de producto que se ahorra reduce directamente los costes.

- Reducir el consumo de energía

Los equipos actuales son eficientes desde el punto de vista energético. Los controles de potencia inteligentes, la gestión inteligente de la energía, los ciclos más rápidos y los controles optimizados de los motores reducen la energía consumida por unidad. Con el aumento de los precios de la energía, las mejoras rentables de la eficiencia pueden suponer grandes ahorros, aumentando la sostenibilidad y la rentabilidad.

- Ahorro en mano de obra

Aunque el coste inicial de la automatización es elevado, el coste de mano de obra a largo plazo se ahorra en gran medida. Las líneas automatizadas requieren menos operarios en actividades sencillas que permiten a los empleados realizar una supervisión compleja. Esto contrarresta la escasez de mano de obra y mantiene una producción constante.

- Aumentar la producción Capacidad y Rendimiento

Las líneas de envasado avanzadas aumentan considerablemente la capacidad de producción al reducir los tiempos de inactividad y acelerar los cambios. Esto permitirá satisfacer el aumento de la demanda sin necesidad de invertir en espacio o líneas adicionales, lo que maximizará el rendimiento de los activos. El aumento del rendimiento es directamente proporcional al aumento de las ventas.

- Acortar el plazo de comercialización

El envasado es esencial para dar una respuesta rápida en el mercado. La capacidad de realizar cambios más rápidos y una producción fiable implica que los nuevos productos llegan al mercado con mayor rapidez. Este ritmo es una enorme ventaja competitiva, que permite a las empresas hacerse con la cuota de mercado y reaccionar ante las tendencias de los consumidores.

- Calcular y realizar ROI

Los beneficios son cuantificables. El análisis del rendimiento de la inversión tiene en cuenta la inversión frente al ahorro obtenido mediante la reducción de residuos, el ahorro en costes de mano de obra/energía, el rendimiento y la evitación de costes de retirada. Numerosas soluciones contemporáneas demuestran una rápida amortización y son una gran inversión financiera a largo plazo para lograr la rentabilidad.

Conclusión

Las complejidades de la producción contemporánea, especialmente en el desafiante ámbito del envasado de alimentos, exigen una transformación estratégica en lugar de cambios insignificantes. Ya se trate de las complejidades de las cadenas de suministro internacionales y las relaciones laborales o de la creciente presión para lograr la sostenibilidad y la calidad absoluta, las empresas se enfrentan a una encrucijada. No cabe duda de que el camino hacia la resiliencia y las operaciones rentables a largo plazo está allanado con la ayuda de tecnologías altamente desarrolladas, métodos de operación racionalizados y métodos de simulación.

La adopción de la automatización, el uso de la analítica de datos y la dedicación a la mejora continua de los procesos dejan de ser opciones para convertirse en los pilares de la ventaja competitiva a la hora de abordar los problemas de calidad. Las buenas prácticas no son sólo el primer paso para minimizar los residuos, mejorar la eficiencia y garantizar la seguridad de los productos, sino los cimientos sobre los que se construye una marca fuerte y una cuenta de resultados saneada. En el futuro, los actores que sean lo bastante proactivos como para invertir en soluciones de envasado más inteligentes estarán en la mejor posición para resistir cualquier perturbación, aprovechar cualquier oportunidad y convertirse en líderes de un mercado en constante dinamismo. La cuestión a la que deben enfrentarse todos los fabricantes de alimentos es cómo y cuándo responderán a estos problemas de calidad, no si lo harán o no.