Introducción

A medida que crece cualquier producto de éxito, con el tiempo se crea un cuello de botella debido a sistemas de envasado manuales u obsoletos. Esto se traduce directamente en una producción limitada, el aumento de los costes laborales y la incoherencia del producto en términos de presentación, lo que pone en peligro el crecimiento en el futuro. La respuesta definitiva es la línea de envasado automatizada conectada a los modernos sistemas de automatización.

No obstante, el propio diseño y financiación de un sistema de este tipo es una importante elección estratégica que debe ser clara y experta. Esta guía ofrece precisamente eso. No es una lista de productos, sino un plan estratégico exhaustivo. Abordaremos de forma sistemática la maquinaria básica, los factores críticos de diseño, el presupuesto, el análisis del rendimiento de la inversión y la selección de proveedores. Lo que pretendemos es proporcionarle los conocimientos necesarios para diseñar una línea óptima que responda a las necesidades de hoy y de mañana.

¿Qué es una línea de producción de envases?

Una línea de producción de envasado es un sistema de envasado combinado de máquinas que automatiza el proceso consecutivo de preparación, llenado, sellado, etiquetado y paletizado de un producto para su distribución. Garantiza un movimiento fluido de los productos desde la materia prima hasta los productos acabados, listos para su envío. El sistema también ayuda a ofrecer la mejor experiencia al usuario manteniendo la presentación y calidad de los productos.

El principal objetivo de una línea de producción de envases es realizar estas tareas a gran velocidad, con precisión y coherencia. El sistema puede utilizarse para convertir un producto acabado en un producto comercializable con la mínima intervención humana y la máxima eficacia mediante la integración de equipos especializados, como posicionadores de botellas o paletizadores robotizados.

Máquinas básicas: Los pilares de su línea de producción

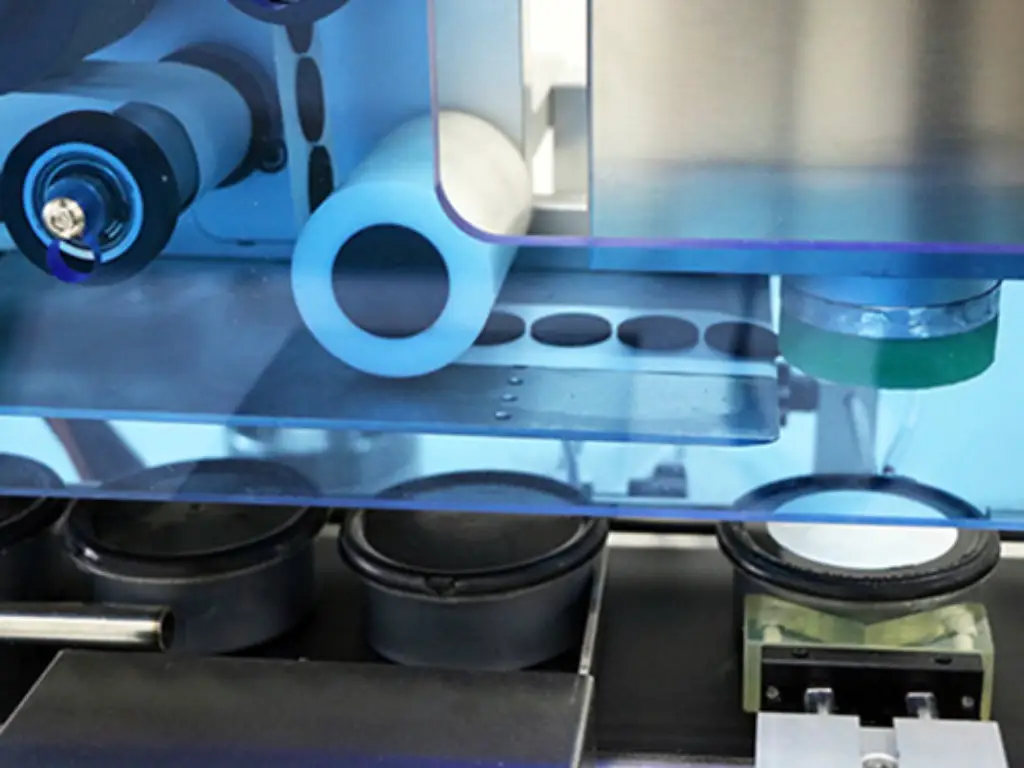

El rendimiento de una línea de producción de envases depende esencialmente de sus componentes. Aunque cada línea está hecha a medida, todas se construyen a partir de un conjunto de máquinas básicas, cada una diseñada para desempeñar una función concreta. Para diseñar un sistema eficaz y adecuado para su producto, es importante conocer bien estos componentes básicos. Estas máquinas pueden clasificarse según su función principal en la línea de producción de envases.

Alimentación y preparación

Es el primer paso que define todo el proceso. Su finalidad es recibir envases a granel y vacíos y dejarlos listos para ser llenados de forma fluida e higiénica.

- Descifradores de botellas: Estas máquinas toman contenedores cargados a granel y los orientan utilizando fuerza mecánica o centrífuga para presentarlos uniformemente para su descarga en un transportador lineal, y esto constituye la base de la alimentación automatizada.

- Aclarado y lavadoras: Esenciales para aplicaciones sanitarias (alimentación, bebidas, farmacia), estas máquinas descontaminan los envases antes de su llenado. Los sistemas van desde enjuagadoras de aire ionizado para la eliminación de partículas hasta estaciones completas de lavado húmedo con agua purificada o agentes desinfectantes para el control microbiano.

Llenado de productos

El elemento más importante del control del coste del producto es el relleno, ya que la precisión volumétrica o gravimétrica del relleno determina la rentabilidad. La reología (viscosidad), el peso específico y otras características físicas del producto determinan la elección de la tecnología de llenado.

- Rellenos de pistón: Este tipo de sistema volumétrico proporciona llenados de gran precisión mediante el movimiento de un pistón en un cilindro calibrado. Tienen un mecanismo de desplazamiento positivo muy bueno y son la elección perfecta cuando se trata de líquidos de alta viscosidad y semisólidos como cremas, pastas y geles.

- Rellenos por gravedad: Se trata de llenados por nivel o gravimétricos en los que el producto se libera en el envase a través de un depósito. Al ser una tecnología rentable, son más apropiados para líquidos no carbonatados, de baja viscosidad y con propiedades de flujo predecibles, como el agua, los zumos y los disolventes finos.

- Bomba de llenado: Estos sistemas emplean una amplia gama de tecnologías de bombeo (lóbulos, engranajes, peristáltica) para bombear el producto, y presentan una versatilidad y una precisión volumétrica extraordinarias en una amplia gama de viscosidades. Este diseño las hace muy útiles con una gran variedad de productos, incluidos los que contienen sólidos en suspensión, sometidos a una precisión volumétrica muy ajustada.

Sellado y taponado

El paso utiliza el cierre principal, que es la integridad del producto y la estabilidad en los estantes.

- Taponadoras: Sistemas diseñados para la aplicación y el apriete de tapones. Las taponadoras de husillo utilizan discos giratorios para la aplicación de tapones roscados de alto rendimiento. Las taponadoras de mandril proporcionan una precisión de par superior mediante un mecanismo de sujeción. Las taponadoras a presión aplican cierres a presión.

- Selladoras de inducción: Emplean un campo electromagnético sin contacto para fusionar térmicamente un precinto interior de lámina con la superficie del envase. Este proceso crea un precinto hermético a prueba de manipulaciones.

Etiquetado y codificación

Este módulo utiliza la identificación del producto, la marca y los datos variables para rastrear.

- Etiquetadoras sensibles a la presión: Coloque etiquetas autoadhesivas en forma de rollo en los contenedores. Los sistemas pueden utilizarse con gran flexibilidad para diferentes formatos de etiqueta (envolvente, frontal/trasera, superior/inferior) y formas de envase.

- Codificadores de inyección de tinta y láser: Se añade a la línea para imprimir datos variables (por ejemplo, códigos de lote, fechas de caducidad). La impresión sin contacto de alta velocidad es estándar en la inyección de tinta continua (CIJ). Los codificadores láser vaporizan la superficie del sustrato para formar una marca permanente que no se puede eliminar.

Envases de final de línea

Esta última secuencia mecaniza la recogida y el montaje de los envases primarios hasta los procesos de envasado secundario y terciario, lo que garantiza la protección y la eficacia logística.

- Montadores y embaladores de cajas: Sistemas automáticos que ensamblan cajas de cartón ondulado a partir de piezas en bruto planas y, a continuación, las embalan con un número y un patrón de producto predeterminados, haciéndolas compatibles con las operaciones anteriores y posteriores del sistema de transporte más amplio.

- Selladoras de cajas: Utilice cinta adhesiva o ponga cola termofusible en las solapas superior e inferior de las cajas llenas. Estos sistemas se coordinan con mayor frecuencia con enfardadoras automáticas para fijar la carga de forma eficaz.

- Paletizadores: Coloque las cajas terminadas en un palé siguiendo un patrón matricial específico. Los paletizadores robotizados son los más adecuados cuando existe la máxima flexibilidad en la formación de patrones y también cuando hay necesidades de manipulación multilínea o compleja. Los sistemas más sofisticados también pueden incluir una campana de estirado o módulos de entrada de palés para maximizar el enfardado y la estabilidad de la carga.

Factores clave para el diseño de su línea de producción de envases

Una línea de producción de envases eficaz no significa comprar la maquinaria más cara, sino comprar la maquinaria correcta que se adapte a sus requisitos particulares. Para tomar las mejores decisiones, debe considerar detenidamente cuatro factores importantes que determinarán todo su proyecto.

- Detalles del producto y el envase:

Lo más importante es su producto y su envase. La naturaleza del producto también definirá la naturaleza de la máquina de llenado necesaria, como por ejemplo si el producto es un líquido poco espeso o una crema espesa, o si el producto contiene sólidos. Del mismo modo, el material del envase (vidrio, plástico), su forma y tamaño determinarán el equipo adecuado para manipularlo, taparlo y etiquetarlo. No deje nunca de dar muestras físicas de sus productos y envases a los posibles proveedores.

- Velocidad de producción requerida:

Hay que calcular el número de productos que es necesario envasar en un minuto o una hora. Esta cifra, comúnmente denominada CPM (contenedores por minuto), tiene un efecto directo sobre el grado de automatización y el precio de la línea. Las líneas de baja velocidad (por ejemplo, 20 CPM) y las de alta velocidad (por ejemplo, 150 CPM) son fundamentalmente diferentes. Planifique no sólo lo que necesita ahora, sino también lo que se espera que crezca en los próximos tres a cinco años.

- Disposición y espacio de la fábrica:

Las limitaciones prácticas vienen dadas por el espacio disponible. Tiene que estar seguro de las medidas de su espacio de producción, la superficie del suelo, la altura del techo y dónde tiene un pilar o una puerta. También hay que pensar en la disponibilidad de los servicios necesarios, como electricidad, aire comprimido y agua. Esta información servirá de guía a un buen proveedor para idear una disposición que ayude a encajar la línea y deje espacio suficiente para los operarios y el mantenimiento.

- Crecimiento futuro y escalabilidad:

Piense con antelación para no tener que realizar costosos ajustes en el futuro. Un diseño inteligente tiene capacidad de ampliación y compatibilidad con sistemas de automatización más recientes o mejoras en los sistemas de transporte. Incluya la sostenibilidad en la selección de materiales y equipos energéticamente eficientes en su estrategia de planificación a largo plazo.

Automática frente a semiautomática: La elección correcta

Una de las principales decisiones estratégicas en el diseño de una línea es su grado de automatización. Esta decisión tiene un impacto directo en la inversión de capital, el coste de la mano de obra utilizada en las operaciones y la producción. Ninguno de estos enfoques es universalmente el mejor, y la mejor opción depende de las necesidades de producción, la mezcla de productos y el tamaño de la empresa.

Para que la comparación quede clara, hagámosla en una tabla.

| Característica | Línea semiautomática | Línea totalmente automática |

| Coste de inversión | Menor desembolso de capital inicial. | Importante inversión de capital inicial. |

| Costes de explotación | Mayores costes laborales a largo plazo debido a la dependencia de los operarios. | Reducción sustancial de los costes laborales por unidad producida. |

| Eficiencia y Salida | Rendimiento inferior, dependiente del operario (normalmente 5-25 CPM). | Producción elevada, constante y previsible (30-300+ CPM). |

| Flexibilidad | Alta flexibilidad con cambios rápidos para lotes pequeños y diversos. | Menor flexibilidad; los cambios pueden ser más complejos y llevar más tiempo. |

| Escenarios ideales | Nuevas empresas, envasadores por contrato, producción de lotes pequeños y operaciones con numerosas referencias. | Fabricación de gran volumen, líneas de productos establecidas y operaciones centradas en minimizar el coste unitario. |

Su modelo operativo es el principal factor de decisión. Una línea semiautomática es una gran ventaja para las empresas que fabrican un gran número de referencias en pequeños volúmenes. Por otro lado, en aquellas operaciones que implican la producción de grandes volúmenes de una pequeña gama de productos, la productividad y el bajo coste unitario de una línea totalmente automática ofrecen una amortización inequívoca y sólida.

Estimación del presupuesto del proyecto

Una vez definido el nivel de automatización, es posible definir un presupuesto razonable para el proyecto de línea de producción de envases. La diferencia entre semiautomático y totalmente automático no sólo influye en los costes, sino que también determina toda la dirección del proyecto y ciertas exigencias del proyecto de línea.

El plan financiero completo no sólo se refiere al coste de las máquinas. El precio total es la suma de varios elementos importantes:

- Hardware: El dinero gastado en las máquinas individuales.

- Software e integración: El precio de los sistemas de control y la ingeniería para conseguir la línea de sincronización.

- Instalación y puesta en marcha: Instalación, calibración y validación in situ por técnicos cualificados.

- Formación: Formación de operadores y mantenimiento.

- Logística: Gastos de envío, aparejo y colocación de equipos.

Cuando estos elementos se sopesan entre sí, resultan evidentes los niveles de inversión, que se relacionan precisamente con la complejidad y la producción de la línea. Estos amplios márgenes pueden utilizarse para sentar las bases de las primeras finanzas:

- Línea semiautomática de nivel básico: En montajes sencillos, la inversión en el proyecto suele oscilar entre $30.000 y $80.000.

- Línea automática de gama media: Una línea integrada con un gasto creciente en hardware, complejidad de integración y servicios de asistencia completos tendrá normalmente una inversión de entre $150.000 y $400.000.

- Línea de alta velocidad y altas especificaciones: En aplicaciones exigentes en las que se necesita maquinaria superior, validación y mucha ingeniería, los gastos totales de la empresa pueden superar el medio millón de dólares.

¿Cómo elegir un proveedor fiable?

La selección de proveedores es un elemento crítico para el éxito a largo plazo de un proyecto de envasado o de una nueva línea de envasado. Además de las capacidades técnicas, también deben ser compatibles con lo que ya tiene y aportar ideas sobre estrategias de sostenibilidad.

- Experiencia técnica y conocimiento de aplicaciones: El proveedor debe ser capaz de demostrar un profundo conocimiento de su sector, producto y cuestiones operativas concretas. Debe ser capaz de defender técnicamente sus propuestas de equipos frente a otras tecnologías.

- Gestión de proyectos y comunicación: Un proveedor eficaz asignará un jefe de proyecto, un calendario (diagrama de Gantt) y un protocolo de comunicación. Esto aporta transparencia y responsabilidad entre la orden de compra y la instalación final.

- Rendimiento y referencias probados: Pida estudios de casos y datos de rendimiento de instalaciones como la suya. Un buen proveedor puede darte fácilmente referencias de clientes a los que atiende actualmente para que puedas comprobar sus afirmaciones y la calidad de sus servicios.

- Capacidades internas frente a integración: Averigüe si el proveedor es un fabricante de una sola fuente, que diseña y construye sus propios equipos, o un integrador que reúne componentes de distintas marcas. Un fabricante de origen único puede ofrecer un diseño, un servicio y una asistencia más racionalizados.

- Asistencia posventa y Nivel de servicio (SLA): Evalúe el diseño de su soporte postinstalación. Esto incluye las condiciones de la garantía, el tiempo de respuesta del soporte técnico y la disponibilidad de las piezas de repuesto importantes. Un buen servicio posventa es importante para reducir los tiempos de inactividad operativa.

- Protocolo de pruebas de aceptación en fábrica (FAT): El proveedor tiene que aceptar realizar una FAT completa. Esto significa que toda la línea integrada se monta y se prueba en sus instalaciones (con los productos y contenedores que usted especifique), y sólo cuando ha superado las pruebas se autoriza su envío. Esta verificación previa al envío es un proceso importante para reducir los riesgos de la puesta en marcha in situ.

Levapack: Su socio en soluciones de envasado llave en mano

La capacidad de cumplir estas exigentes normas es la esencia principal de nuestra misión en Levapack. Con más de 18 años de experiencia en tecnología de llenado y cierre de latas, somos un fabricante integral con una superficie de 4000 ㎡ , con mecanizado CNC avanzado. Esto nos permite gestionar la calidad con una precisión de 2 m y disponer de plazos de entrega rápidos en líneas estándar y especiales.

También nos dedicamos a ser los mejores, y así lo demuestran nuestras piezas de alta calidad (Siemens, SMC, SEW) y nuestra exhaustiva garantía de calidad, que incluye una prueba de envejecimiento de todas nuestras máquinas a las 36 horas. Nuestras soluciones para los fabricantes mundiales de alimentos y bebidas y los clientes OEM/ODM incluyen desde máquinas autónomas con certificación CE/ISO/CSA hasta líneas completas llave en mano con productos alimenticios y bebidas sólidos, en polvo y líquidos. No sólo suministramos equipos, sino que también ofrecemos una asociación basada en la fiabilidad y el rendimiento con una sólida red de servicio mundial y una garantía ampliada de 12 meses.

¿Está dispuesto a hablar de una solución que pueda satisfacer sus elevados estándares? Para obtener una consulta individual y un esquema de la línea de producción de envases, póngase en contacto hoy mismo con nuestro departamento de ingeniería.

Consideraciones específicas del sector y ejemplos

Por mucho que los conceptos fundamentales de la automatización sean globales, el diseño definitivo de una línea de envasado debe cumplir los requisitos normativos y operativos de la industria de destino. Estos códigos no suelen ser negociables y determinan los materiales, el diseño y la documentación.

Alimentación y bebidas

El diseño sanitario para evitar la contaminación microbiana es el principio rector. Las líneas de producción de envases deben diseñarse de forma que sean accesibles y fáciles de limpiar. Esto requiere una construcción de acero inoxidable (normalmente de grado 304 o 316L en las superficies de contacto con el producto), la eliminación de huecos o superficies planas donde pueda acumularse el producto y, en ocasiones, llevan incorporadas líneas de limpieza in situ (CIP). Estos sistemas automatizados hacen circular soluciones de limpieza y desinfección por todo el recorrido del producto, y garantizan una higiene fiable y demostrable sin necesidad de desmontar manualmente.

Productos farmacéuticos y nutracéuticos

Existen estrictas normas internacionales que rigen esta industria, y son principalmente las Buenas Prácticas de Fabricación (BPF). La conformidad es necesaria. Los equipos deben construirse con materiales homologados y su diseño debe ser estéril o casi estéril. La validación es el requisito previo más importante. Toda la línea de producción de envases debe validarse de manera formal, lo que se documenta en los procedimientos IQ (Cualificación de la instalación), OQ (Cualificación operativa) y PQ (Cualificación del rendimiento). Además, los sistemas deben aceptar el cumplimiento de 21 CFR Parte 11 en lo que respecta a los registros y firmas electrónicos y combinar la serialización y el seguimiento y localización para proporcionar la trazabilidad del producto.

Cosmética y cuidado personal

Este negocio destaca por la viscosidad de sus productos y la amplia gama de envases. El diseño de la línea de producción de envases debe superar el reto de trabajar con cremas y lociones de alta viscosidad que suelen necesitar llenadoras especiales de desplazamiento positivo (por ejemplo, llenadoras de pistón) con tolvas calentadas y depósitos agitados para garantizar la consistencia del producto. La maquinaria también debe ser muy flexible para permitir una gran variedad de formas y tamaños de envases. Esto requiere sistemas de manipulación suaves y cambios rápidos sin herramientas para reducir el tiempo de inactividad entre tiradas de diferentes SKU.

Conclusión

El proyecto estratégico de diseñar e implantar una línea de producción de envases es muy crítico. Su éxito no se basa en las máquinas individuales, sino en un planteamiento metódico adaptado para adecuar el potencial de los equipos a unos objetivos operativos y financieros concretos. Esta guía ofrece un modelo detallado de este proceso, que incluye la tecnología básica, las cuestiones de diseño, la elaboración de presupuestos y la selección de proveedores.

Con estos principios, estará en condiciones de abrirse paso en el laberinto de la automatización con la cabeza fría y los ojos abiertos. A continuación, debe plasmar estos conocimientos en un plan de proyecto detallado para su organización. A la hora de actualizar un sistema de envasado existente o de crear una nueva línea de producción de envases, un enfoque metódico y bien documentado es la clave del éxito de una inversión. Para recibir asistencia de acuerdo con sus necesidades particulares en alimentación, póngase en contacto con Levapack ahora.