Los consumidores modernos quieren productos de "etiqueta limpia" que carezcan de conservantes, y esto ha cambiado el panorama comercial de la industria alimentaria y de bebidas. Esta demanda lleva a una de las mayores preguntas para los fabricantes de alimentos y bebidas: cómo equilibrar los productos sin aditivos para conseguir una larga vida útil a temperatura ambiente. La tecnología de llenado en caliente sigue ofreciendo uno de los mayores ratios de "vida útil" sin el uso de conservantes.

Obtener una máquina de llenado en caliente no es una compra sencilla. Implica ingeniería y repercute en la calidad del producto, las inversiones de capital, los gastos operativos y los costes. Esta guía se centra en el proceso de llenado en caliente, sus elementos y sus usos para bebidas muy ácidas y productos alimentarios complejos en tarros de cristal.

¿Qué es una máquina de llenado en caliente?

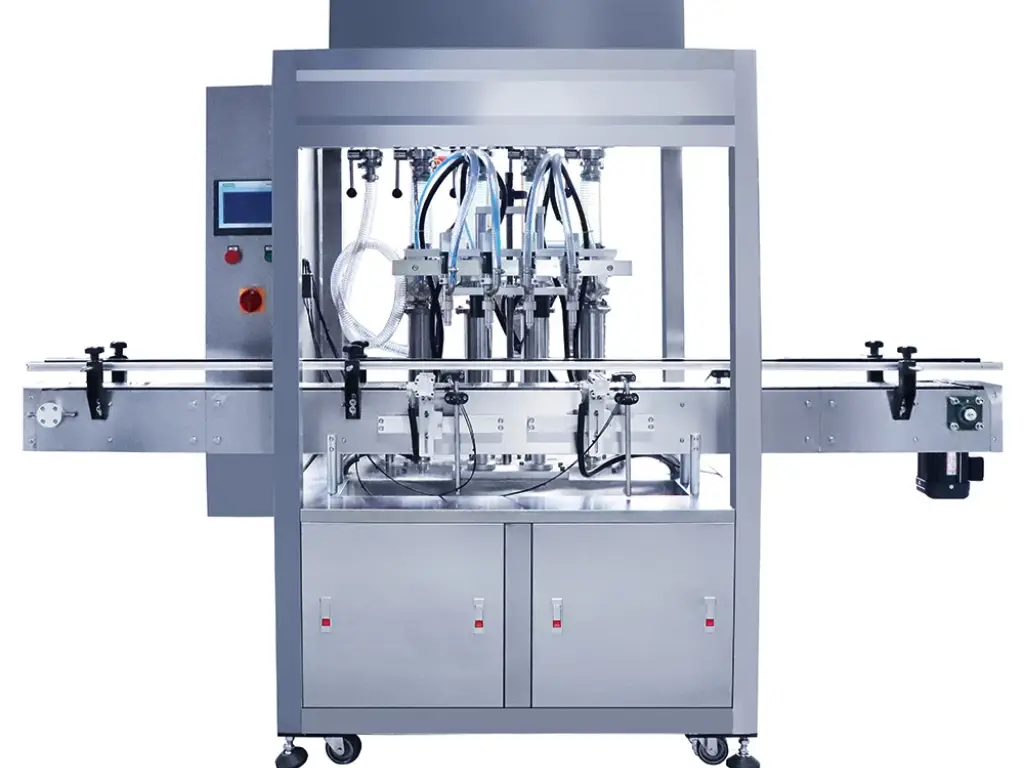

Una máquina de llenado en caliente es un tipo especial de máquina de llenado de botellas que se utiliza para llenar sustancias alimentarias líquidas, que incluyen zumos y salsas, así como bebidas, a temperaturas calientes. El concepto del llenado en caliente no es complicado, pero sigue siendo ingenioso, a saber, calentar el producto a una temperatura elevada que destruya las bacterias y microorganismos nocivos y, a continuación, verterlo en botellas de vidrio o PET esterilizadas y sellarlas. Tras el llenado, los envases se enfrían a temperatura ambiente, lo que garantiza la seguridad del producto y prolonga su vida útil.

Imaginemos que se trata de una operación dos en uno: esterilizar y envasar. En el momento adecuado, cuando se vierte un líquido caliente en un recipiente, por ejemplo, zumo de fruta fresca o salsa picante, se destruye cualquier resto de microbios. Esto no sólo mejorará el control de calidad, sino que también preservará las propiedades del producto, como el sabor, el color y el aroma.

El proceso típico de llenado es el llenado en caliente, que necesita una máquina de llenado de líquidos de acero inoxidable que disponga de válvulas precisas y mecanismos de temperatura controlada. En los diseños contemporáneos se utilizan máquinas de llenado por peso o llenadoras de líquidos, que garantizan que haya la cantidad correcta de producto en cada envase. Para los productores de bebidas o alimentos, dominar este método significa conseguir resultados repetibles y de alta calidad en cada lote.

¿Por qué elegir un sistema de llenado en caliente?

Al comparar tecnologías de conservación, el responsable de la toma de decisiones tiende a sopesar el llenado en caliente frente a opciones como el llenado aséptico o la pasteurización en contenedor. Un sistema de llenado en caliente tiene varias ventajas comerciales.

- Eficiencia de los gastos de capital (CapEx): En comparación, una línea de llenado en caliente, llenado aséptico, costará mucho menos de instalar. Las líneas asépticas requieren un entorno de sala estéril, complicados baños de esterilización química para el envasado y un tratamiento especial del aire, cuya construcción, verificación y mantenimiento resultan caros.

- Probado y Robusto Tecnología: El llenado en caliente es una tecnología bien establecida y madura. Los conceptos de ingeniería son muy sólidos, el equipo es duradero y la formación en operaciones no es tan rigurosa como la formación en sistemas asépticos. Esta madurez equivale a la previsibilidad del rendimiento y de los programas de mantenimiento.

- "Etiqueta limpia" Alineación de mercados: Esta tecnología satisface perfectamente la demanda de primer orden del mercado hacia productos no adulterados químicamente. Utiliza una antigua técnica de conservación, el calor, de forma extremadamente industrializada. Esto mejora la calidad percibida del producto y va en consonancia con la transparencia de la marca.

- Versatilidad tecnológica: Aunque tradicionalmente vinculados a las bebidas, los conceptos de llenado en caliente pueden utilizarse en el producto con gran versatilidad, en relación con una variedad de propiedades del producto, como las diferentes viscosidades, acideces, e incluso con pequeñas partículas.

La línea completa de producción de llenado en caliente

La compra de una máquina de llenado en caliente no resuelve automáticamente todas las dificultades de producción. De hecho, un proceso de llenado en caliente racionalizado depende de una línea de llenado en caliente totalmente integrada. Todos los componentes, desde el aclarado hasta el encajado, deben funcionar a la perfección. La progresión de un producto a través de una línea de producción no es un conjunto lineal de obstáculos. Es un flujo continuo que mantiene activamente la seguridad y la calidad del producto.

Enjuague y preparación de botellas/tarros

Podemos empezar por el principio, los envases. Las botellas y los tarros no vienen estériles, en contra de la opinión común. Si no se manipulan, el polvo, la humedad y los contaminantes microscópicos pueden comprometer la seguridad de su producto. Esta es la razón por la que las líneas contemporáneas preparan los envases con aire estéril, agua filtrada o medios de enjuague ionizados.

Este paso es más crítico en el caso de trabajar con botellas de PET. La resina PET sólo puede soportar la tecnología de llenado en caliente sin deformarse si se utiliza PET termofijado, una resina específica diseñada para soportar altas temperaturas. Cada ciclo de enjuague y secado debe programarse bien para garantizar la higiene y la continuidad de la producción. Si se omite o acorta este paso, ni siquiera una llenadora de alta calidad puede compensar el riesgo de contaminación.

La unidad de llenado, tapado y sellado

Lo siguiente es la máquina llenadora, que es el corazón de la operación. Los tipos de llenadoras que puede elegir, en función de la naturaleza del producto, incluyen:

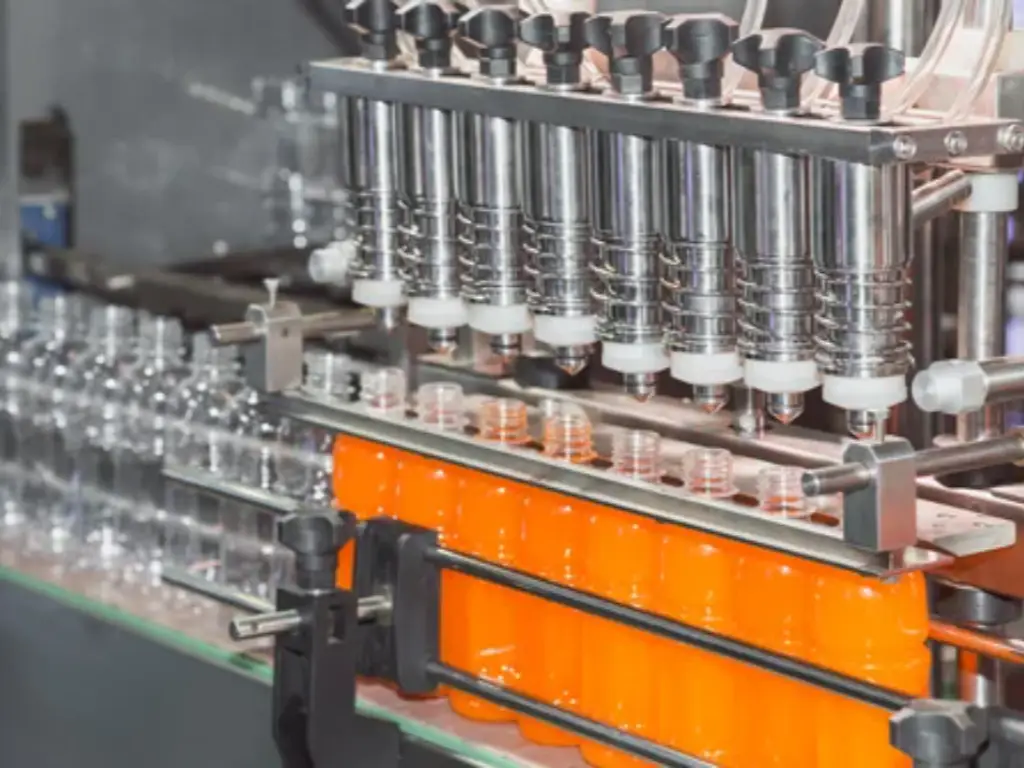

- Llenadoras por rebosamiento o gravedad: Adecuado para líquidos que fluyen libremente, como los zumos, para que el nivel superior de los rellenos sea uniforme y tenga un aspecto limpio y homogéneo.

- Máquinas de llenado por peso: El más preciso de ellos, se mide el peso del producto para regular la cantidad de producto dispensado. Este método reduce los regalos y mejora la uniformidad.

- Rellenos de pistón: Ideal con productos viscosos, como salsa picante, purés o condimentos. Estas llenadoras funcionan mediante la participación de un mecanismo de pistón de producto a través de empujar ese producto en su lugar con precisión, sin alterar el volumen correcto con el aumento de la viscosidad.

Todas las llenadoras de líquidos de una línea de llenado en caliente deben soportar altas temperaturas y estar fabricadas en acero inoxidable (normalmente 304 ó 316). Esto garantiza la higiene, la resistencia a la corrosión y la durabilidad a largo plazo, algo que todo cliente valora.

Los envases se llevan al departamento de tapado o cierre inmediatamente después de que las válvulas de llenado terminen su trabajo. El tiempo apremia; es esencial sellar el producto cuando aún está caliente para crear un cierre hermético. Esto ayuda a mantener alejados a los microorganismos y garantiza la seguridad del producto desde el primer momento.

El papel fundamental del túnel de refrigeración

A menudo se pasa por alto la importancia del túnel de enfriamiento, pero es tan vital como cualquiera de los procesos de llenado. Cuando se sella, el producto sigue siendo un fluido calentado, que puede estar todavía a unos 85°C. Si no se controla su calor, el contenido seguirá "cociéndose" y arruinará los sabores, nutrientes y aromas valiosos, todo lo cual compromete la calidad del producto.

Para evitarlo, las botellas o latas precintadas se transportan a través de un túnel en el que son rociadas cada vez más por el agua cada vez más fría. El enfriamiento de la temperatura debe controlarse adecuadamente; no debe reducirse de forma marginal. El enfriamiento debe ser regulado, eficaz y regular.

Con este proceso se consiguen tres cosas:

- Congela el efecto de cocción, congelando el perfil natural del sabor.

- Detiene la deformación, sobre todo en botellas de PET que tienden a reblandecerse a altas temperaturas.

- Crea un sello al vacío, tirando hacia abajo del botón de seguridad de la tapa - una clara señal visual de un producto seguro y correctamente sellado.

En pocas palabras, lo que convierte un contenedor lleno de producto fresco en un producto seguro y estable de alta calidad es el túnel de enfriamiento.

Aguas abajo: Etiquetado y embalaje

Cuando los productos alcanzan la temperatura de equilibrio, se preparan para su presentación final, y este paso requiere reconocimiento. La sección de actividades posteriores incluye el secado, el etiquetado, la codificación de fechas y lotes, y el envasado automático de cajas. Cada unidad del flujo de trabajo repercute directamente en el control de calidad y, lo que es más importante, en la trazabilidad, que son los pilares de cualquier flujo de trabajo de envasado sostenible y de alta calidad.

Por ejemplo, los sistemas de etiquetado están automatizados, y el servocontrol garantiza que cada etiqueta esté alineada, incluso a medida que aumenta la velocidad de producción. Los sistemas de codificación imprimen el lote correspondiente y la fecha de caducidad para garantizar la responsabilidad y la trazabilidad. A continuación, el empaquetado automatizado de cajas embala las botellas o latas para su envío y controla el riesgo del empaquetado manual.

Esto completa la línea de llenado en caliente: la combinación de maquinaria, automatización y configuraciones inteligentes que mantiene intactos el producto y la reputación de la marca. El proceso de llenado correcto no tiene que ver con la velocidad, sino con la seguridad y la consistencia del producto. Al final del proceso, se presenta al consumidor un producto en el que se puede confiar.

Llenado en caliente vs. Llenado en frío vs. Llenado aséptico: ¿Qué es mejor para sus productos?

Elegir el proceso de llenado adecuado para productos alimenticios líquidos y bebidas es crucial para mantener la calidad, seguridad y vida útil del producto. Cada técnica -llenado en caliente, llenado en frío y llenado aséptico- tiene sus puntos fuertes y débiles que debe tener en cuenta para su producto y sus objetivos.

En esta sección, evaluaremos las ventajas, desventajas y mejores escenarios de uso de estos tres enfoques. Al final, ofreceremos la mejor opción para sus productos alimenticios líquidos o bebidas a la luz de la información presentada.

| Característica | Relleno en caliente | Llenado en frío | Llenado aséptico |

| Temperatura | 85°C - 95°C | Temperatura ambiente | Normalmente por debajo de 25°C |

| Método de calentamiento | El líquido se calienta antes del llenado para eliminar los microorganismos. | Sin proceso de calentamiento. Depende de los conservantes. | El líquido se esteriliza por separado y, a continuación, se llena en condiciones estériles. |

| Productos adecuados | Zumos, salsas, bebidas sin gas, sopas | Bebidas carbonatadas (refrescos, bebidas con gas) | Productos sensibles (lácteos, leches de fórmula, algunos zumos) |

| Esterilización | Esterilización natural por calor. | Utiliza conservantes para mantener la seguridad del producto. | Entorno ultralimpio (tanques estériles, maquinaria, aire). |

| Material de embalaje | Botellas de PET, envases de vidrio | Botellas de PET, botellas de vidrio | Normalmente, cajas de vidrio o laminadas |

| Vida útil | Mayor vida útil gracias a la esterilización | Vida útil más corta, depende de los conservantes | Vida útil muy larga sin conservantes |

| Coste | Coste moderado, el equipamiento es asequible. | Coste inicial mínimo, configuración sencilla. | El coste más elevado se debe a la complejidad de la maquinaria y los requisitos. |

| Complejidad | Moderadamente complejo, requiere un buen control de la temperatura y refrigeración. | Simple, rápido, pero con tipos de productos limitados. | Muy complejo, requiere entornos estériles controlados. |

| Velocidad de producción | Moderado, ya que incluye calefacción y refrigeración. | Muy rápido, no requiere proceso de calentamiento. | Lento, debido a la estricta esterilización y puesta a punto. |

| Lo mejor para | Productores de bebidas, sopas, salsas y bebidas sin gas. | Bebidas carbonatadas como refrescos, agua con gas. | Productos de gama alta como lácteos, fórmulas infantiles o mezclas de zumos. |

Aplicaciones clave: De los zumos a los alimentos viscosos

Las máquinas de llenado en caliente son habituales en el envasado de bebidas y alimentos líquidos. Esta técnica garantiza la seguridad y una vida útil prolongada mediante el uso de altas temperaturas para esterilizar el producto, por lo que es excelente para artículos que requieren la conservación a largo plazo del sabor, la textura y el valor nutricional.

- Zumos y bebidas: Para zumos, batidos y bebidas sin gas, el método de llenado en caliente es ideal. Mantiene intactos los nutrientes y sabores naturales, al tiempo que destruye los microorganismos nocivos. Se afirma que las botellas de PET son el tipo de envase más común porque resisten las altas temperaturas del producto sin deformarse. Esto garantiza que el producto se mantenga fresco durante varios meses sin necesidad de utilizar conservantes.

- Salsas y condimentos: El llenado en caliente es beneficioso para preservar el sabor y la seguridad en productos como la salsa picante, el ketchup y la salsa. Esta técnica utiliza llenadoras de pistón, tecnológicamente avanzadas para estos productos tipo salsa y sellado en botellas de PET o vidrio para mayor seguridad contra la contaminación.

- Sopas y platos preparados: El llenado en caliente también beneficia a las sopas y los platos preparados, ya que elimina la necesidad de conservantes y mantiene la calidad del producto. Esto es ideal para las tiendas de conveniencia. Existe una tecnología avanzada en las llenadoras de pistón y las máquinas de llenado por peso para el cierre hermético que garantiza el consumo seguro de los productos sellados.

- Alimentos infantiles y productos lácteos: El envasado aséptico no es la única opción para determinados productos. El llenado en caliente funciona igual de bien para fórmulas infantiles líquidas, bebidas a base de yogur y otros productos lácteos. Una temperatura de llenado elevada destruye simultáneamente las bacterias y ayuda a retener los nutrientes vitales para prolongar la vida útil y la conservación.

- Tés y cafés RTD: Las bebidas listas para beber (RTD), incluidos el té helado y el café, utilizan el llenado en caliente por la misma razón durante la fase de llenado y envasado. El llenado en caliente ayuda a conservar el sabor y el valor nutricional de la bebida durante la estabilidad de almacenamiento, ya que no es necesario utilizar conservantes.

El verdadero reto del llenado en caliente: Productos viscosos y tarros de cristal

La mayoría de las máquinas de llenado en caliente estándar funcionan bien con líquidos de baja viscosidad (poco espesos), como zumos y té. El verdadero problema de ingeniería surge cuando el producto que se va a llenar en caliente es una mermelada de alta viscosidad, una salsa espesa o una sopa con partículas.

Además, varias empresas alimentarias de gama alta suministran productos envasados en tarros de vidrio, ya que la industria ha desarrollado una preferencia por el vidrio. Esto crea retos adicionales de:

- Llenado de productos viscosos: La llenadora (por ejemplo, una llenadora de pistón) tiene que ser lo suficientemente potente para mover el producto y lo suficientemente precisa para que no gotee ni se encadene, mientras que los volúmenes de llenado precisos y el embalaje exterior también son viscosos y pesados.

- Tarro de cristal Particularidades: Es necesario un manejo cuidadoso del choque térmico (evitando grietas) junto con la necesidad de una taponadora de alto rendimiento y par de torsión de precisión para conseguir un sellado al vacío perfecto que prolongue la vida útil.

Para resolver tanto el problema del "llenado viscoso" como el del "sellado de tarros de cristal", el fabricante debe conocer a fondo tanto el diseño mecánico como la fabricación de precisión.

Esto es exactamente lo que ofrece el equipo de ingeniería de Levapack. Con el centro de mecanizado CNC propio (precisión de 2μm), podemos diseñar y construir llenadoras de líquidos viscosos de alta calidad.

No ofrecemos sólo máquinas independientes. Integramos nuestro llenado de alta precisión con nuestra fiable tecnología de tapado para ofrecer un sistema completo y totalmente automatizado de llenado en caliente adaptado a sus necesidades para tarros de vidrio y plástico. Utilizamos motores SEW para una potencia fiable y un sofisticado control mediante PLC Siemens para garantizar que todas las funciones, desde el llenado hasta el tapado, sean estables y fiables.

Si su producto, ya sea salsa, mermelada o sopa, debe rellenarse en caliente, póngase en contacto con nuestro equipo de ingeniería hoy mismo. Estamos orgullosos de nuestra capacidad para simplificar los intrincados requisitos de los procesos y convertirlos en líneas de producción automatizadas, eficaces y fiables.

Su lista de comprobación de 10 puntos de la máquina de llenado en caliente

Esta lista de comprobación para el comprador esboza los parámetros básicos para los proveedores y las soluciones que determinan el valor de sus necesidades técnicas y comerciales para una máquina de llenado en caliente.

- Producto y envase Compatibilidad: ¿Llena la máquina su producto específico y maneja todas las variaciones de envases, tanto de tamaño como de tipo? ¿Ha sido probada para distintos tamaños, longitudes y diámetros de envases? ¿Y para diferentes temperaturas, viscosidad y partículas del producto?

- Material de construcción: ¿Todo el recorrido del producto -depósito, tuberías, mangueras y válvulas- se hace en acero inoxidable 316, o basta con el 304 para productos muy ácidos o muy salados, o es necesario que todo sea 316?

- Tiempo y proceso de cambio: ¿Cuál es el tiempo máximo garantizado de cambio (en minutos) para pasar de un formato de contenedor a otro, y se necesitarán más de 3 herramientas aproximadamente?

- PIC (Clean-in-Place): ¿Se trata de un CIP de recaída completamente automatizado? Compruebe específicamente la duración (tiempo, temperatura, caudal, producto químico) de un ciclo completo durante la limpieza CIP automatizada para garantizar la seguridad del producto.

- Tecnología de llenado y precisión: ¿Cuál es la tecnología de llenado (máquina de llenado por rebose, por pistón o por peso) y cuál es la precisión de llenado garantizada? ¿Cuál es el coste directo de la precisión del valor de un producto?

- Coste total de propiedad (TCO): Evaluar el coste total de propiedad significa mirar más allá del precio de compra. El consumo de energía (kW/h), el consumo de agua del túnel de refrigeración y el gasto anual en piezas de repuesto obligatorias pueden ayudar a tomar decisiones de compra informadas.

- Integración y huella: ¿Cómo encajará electrónicamente esta llenadora con mis equipos anteriores (calentador) y posteriores (tapón, etiquetadora)? ¿Cuál es el cálculo del túnel de enfriamiento para la huella total y la huella exacta total?

- Control de calidad (CC) Características: ¿Qué funciones de control de calidad a bordo hay sobre los controles? ¿Dispone de inspección del nivel de llenado, comprobaciones de integración tapa/costura y un sistema de rechazo automatizado?

- Asistencia posventa y garantía: ¿Qué cubre la garantía? (Si cubre entre 12 y 16 meses, es probable que la garantía indique confianza). ¿Disponen de diagnóstico a distancia 24 horas al día, 7 días a la semana? ¿Y técnicos o distribuidores locales?

- Prueba de aceptación en fábrica (FAT): ¿Qué incluye el protocolo FAT? El proveedor debe comprometerse a probar la máquina con su producto y los contenedores durante un periodo prolongado (entre 36 y 48 horas) para demostrar su estabilidad y rendimiento.

Preguntas frecuentes sobre las máquinas de llenado en caliente

- ¿Cuál es la temperatura ideal para el llenado en caliente?

La temperatura ideal de llenado en caliente es de unos 85°C y 95°C, dependiendo de los atributos del producto. Esto se encarga de la eliminación de bacterias y garantiza el mantenimiento del sabor y la textura del producto. Algunas máquinas llenadoras de zumos y líquidos ofrecen un control más preciso de la temperatura de llenado para productos específicos como salsas picantes y desodorantes en barra.

- ¿Cuánto se tarda en Instale a Caliente Máquina llenadora?

Dependiendo de la configuración y el tamaño, una línea de llenado en caliente suele tardar entre una semana y una semana y media en configurarse, probarse y calibrarse. Es fundamental equilibrar los parámetros establecidos para evitar incoherencias en el nivel de llenado y una esterilización incorrecta.

- ¿Pueden las máquinas de llenado en caliente manejar diferentes formas y tamaños de botellas?

Sí, las máquinas llenadoras de botellas de hoy en día son muy flexibles. Pueden adaptarse a todo tipo de vertedores, formas de botella y tamaños, que oscilan entre los pequeños frascos de perfume y las enormes botellas de bebidas. Esta flexibilidad ofrece a los fabricantes la posibilidad de diversificar sus envases sin comprometerse con varios sistemas.

Conclusión

La tecnología de llenado en caliente es un verdadero elemento básico en la industria de alimentación y bebidas. Esto se debe a que la tecnología proporciona una vida útil más larga, productos de etiquetado limpio y una inversión de capital razonable.

No obstante, el éxito de una línea de llenado en caliente no viene determinado únicamente por la máquina de llenado. Lo determina la integración total del sistema, desde la manipulación precisa de su producto exclusivo hasta la validación del sellado final seguro.

Al elegir un proveedor, no sólo está comprando maquinaria. También está adquiriendo un socio de ingeniería. Si este socio sólo entiende de líquidos finos en botellas de PET, no tiene los conocimientos necesarios para resolver los intrincados problemas de las sopas viscosas en tarros de cristal. El socio que elija tiene que ser un equipo de ingeniería que conozca la química de los zumos, las salsas picantes o las comidas enlatadas de alta viscosidad.

Desde 2008, Levapack ha evolucionado con la industria, ha invertido en fabricación CNC de alta precisión y domina el arte de las líneas de enlatado y envasado para las aplicaciones más exigentes. Puede estar tranquilo, ya que contamos con soluciones integradas y bien elaboradas, y hemos construido sistemas para durar.

Póngase en contacto con nuestros ingenieros para hablar de su proyecto si está listo para una solución probada para sistemas integrados.