Inleiding

Als een succesvol product groeit, ontstaat er uiteindelijk een knelpunt door handmatige of verouderde verpakkingssystemen. Dit leidt direct tot een beperkte productie, stijgende arbeidskosten en een inconsistente productpresentatie, wat de groei in de toekomst in gevaar brengt. Het ultieme antwoord is de geautomatiseerde verpakkingslijn die verbonden is met moderne automatiseringssystemen.

Toch is het ontwerp en de financiering van zo'n systeem een belangrijke strategische keuze die duidelijk en deskundig moet zijn. Deze gids biedt precies dat. Het is geen lijst met producten, maar een grondig strategisch plan. We behandelen op een systematische manier kernmachines, kritieke ontwerpfactoren, budget, ROI-analyse en leveranciersselectie. Wat we willen doen is u de kennis geven om een optimale lijn te ontwerpen voor vandaag en morgen.

Wat is een verpakkingsproductielijn?

Een verpakkingsproductielijn is een gecombineerd verpakkingssysteem van machines die het opeenvolgende proces van voorbereiden, vullen, verzegelen, etiketteren en palletiseren van een te distribueren product automatiseren. Het garandeert een naadloze beweging van producten van het ruwe product naar de afgewerkte goederen die klaar zijn om verzonden te worden. Het systeem helpt ook bij het bieden van de beste gebruikerservaring door de presentatie en kwaliteit van de producten te behouden.

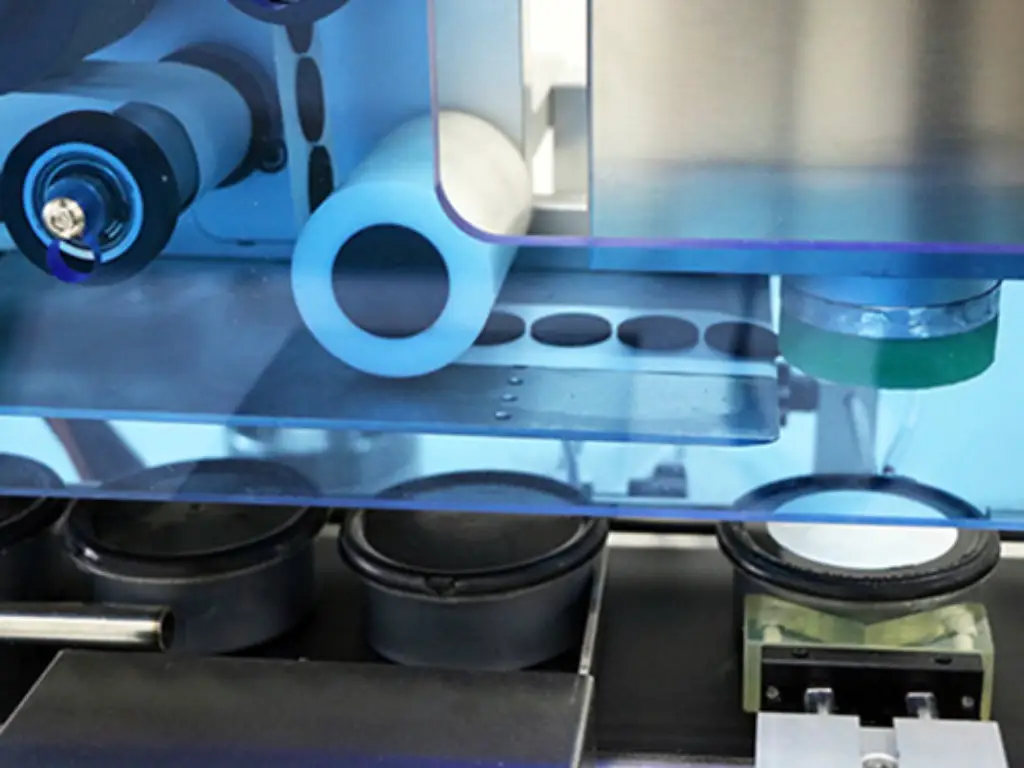

Het belangrijkste doel van een verpakkingsproductielijn is om dergelijke taken uit te voeren met een hoge snelheid, nauwkeurigheid en consistentie. Het systeem kan worden gebruikt om een afgewerkt product om te zetten in een verkoopbaar product met een minimum aan menselijke tussenkomst en een maximum aan efficiëntie door de integratie van gespecialiseerde apparatuur, zoals flessenontscrambelaars of gerobotiseerde palletiseermachines.

Kernmachines: De bouwstenen van je lijn

De prestaties van een verpakkingslijn zijn in essentie afhankelijk van de componenten. Hoewel elke lijn op maat wordt gemaakt, zijn ze allemaal opgebouwd uit een aantal kernmachines, elk ontworpen om een specifieke taak uit te voeren. Om een efficiënt en geschikt systeem voor uw product te ontwerpen, is een goede kennis van deze bouwstenen belangrijk. Deze machines kunnen worden ingedeeld op basis van hun belangrijkste rol in de verpakkingsproductielijn.

Toevoer en voorbereiding

Dit is de eerste stap die het hele proces bepaalt. Het is bedoeld om bulk en lege containers te ontvangen en ze op een vlotte en hygiënische manier klaar te maken om gevuld te worden.

- Flesontcijferaars: Deze machines nemen bulkgoederen en oriënteren ze met behulp van mechanische of centrifugale kracht om ze gelijkmatig op een lineaire transportband te presenteren.

- Spoel- en wasmachines: Deze machines zijn essentieel voor sanitaire toepassingen (voeding, dranken, farmaceutica) en ontsmetten containers voordat ze gevuld worden. De systemen variëren van spoelsystemen met geïoniseerde lucht voor het verwijderen van deeltjes tot volledige natwasstations met gezuiverd water of ontsmettingsmiddelen voor microbiële controle.

Productvulling

Het belangrijkste element van productkostenbeheersing is de vuller, aangezien de volumetrische of gravimetrische nauwkeurigheid van de vuller bepalend is voor de winstgevendheid. De reologie (viscositeit), het soortelijk gewicht en andere fysieke kenmerken van het product bepalen de keuze van de vultechnologie.

- Zuigervullers: Dit type volumetrisch systeem vult zeer nauwkeurig door een zuiger in een gekalibreerde cilinder te bewegen. Ze hebben een zeer goed positief verplaatsingsmechanisme en zijn de perfecte keuze voor vloeistoffen met een hoge viscositeit en halfvaste stoffen zoals crèmes, pasta's en gels.

- Zwaartekrachtvullers: Dit zijn niveauvullingen of gravimetrische vullingen waarbij het product via een reservoir in de container terechtkomt. Omdat het een kosteneffectieve technologie is, zijn ze het meest geschikt voor niet-koolzuurhoudende vloeistoffen met een lage viscositeit en voorspelbare stromingseigenschappen, zoals water, sappen en dunne oplosmiddelen.

- Pompvullers: Deze systemen maken gebruik van een breed scala aan pomptechnologieën (lobben, tandwielen, peristaltisch) om producten te verpompen en hebben een uitstekende veelzijdigheid en volumetrische precisie over een breed viscositeitsbereik. Dit ontwerp maakt ze zeer bruikbaar voor een verscheidenheid aan producten, waaronder producten die zwevende vaste deeltjes bevatten, die onderworpen zijn aan zeer nauwkeurige volumetrische nauwkeurigheid.

Afdichten en afdekken

De stap maakt gebruik van de belangrijkste afsluiting, namelijk productintegriteit en houdbaarheid.

- Afdekkers: Systemen ontworpen voor dopapplicatie en torquing. Spindle cappers maken gebruik van roterende schijven voor het aanbrengen van schroefdoppen met een hoge doorvoercapaciteit. Chuck cappers bieden een superieure draaimomentprecisie via een grijpmechanisme. Snapcappers brengen sluitingen aan in de stijl van aandrukken.

- Inductiesealers: Gebruik een contactloos elektromagnetisch veld om een folie-gebaseerde binnenverzegeling te smelten op het landoppervlak van de container. Dit proces creëert een hermetische, sabotagebestendige afdichting.

Etikettering en codering

Deze module gebruikt productidentificatie, branding en variabele gegevens om te traceren.

- Drukgevoelige etiketteerders: Zelfklevende etiketten in de vorm van een rol op containers aanbrengen. De systemen kunnen zeer flexibel worden gebruikt voor verschillende labelformaten (wrap, voor/achter, boven/onder) en containervormen.

- Inkjet- en lasercoders: Toegevoegd aan de lijn om variabele gegevens te printen (bv. lotcodes, vervaldatums). Contactloos printen op hoge snelheid is standaard bij continue inkjet (CIJ). Lasercoders verdampen het substraatoppervlak om een permanente markering te vormen die niet kan worden verwijderd.

End-of-Line verpakking

Deze laatste reeks mechaniseert het verzamelen en samenvoegen van primaire verpakkingen tot secundaire en tertiaire verpakkingsprocessen, wat bescherming en logistieke efficiëntie garandeert.

- Etaleurs en verpakkers: Automatische systemen die golfkartonnen dozen assembleren uit vlakke vormstukken en deze vervolgens verpakken met een vooraf bepaald aantal en patroon van producten, waardoor ze compatibel zijn met de op- en neerwaartse bewerkingen in het grotere transportbandsysteem.

- Koffersluiters: Gebruik plakband of smeltlijm op de bovenste en onderste flappen van gevulde dozen. Deze systemen worden vaker gecoördineerd met automatische rekwikkelaars om de lading efficiënt te fixeren.

- Palletiseermachines: Plaats afgewerkte dozen op een pallet in een specifiek matrixpatroon. Gerobotiseerde palletiseermachines zijn het meest geschikt als er maximale flexibiliteit is in de patroonvorming en ook als er meerdere lijnen of complexe handelingen nodig zijn. Meer geavanceerde systemen kunnen ook een stretchkap of invoermodules voor pallets bevatten om het wikkelen en de stabiliteit van de lading te maximaliseren.

Belangrijke factoren voor het ontwerp van uw verpakkingsproductielijn

Een effectieve verpakkingsproductielijn betekent niet dat je de duurste machines moet kopen, maar wel dat je de juiste machines moet kopen die aan jouw specifieke eisen voldoen. Om de beste beslissingen te nemen, moet je vier belangrijke factoren zorgvuldig overwegen die je hele project zullen bepalen.

- Product- en containerdetails:

Het belangrijkste is uw product en de verpakking. De aard van het product bepaalt ook de aard van de benodigde vulmachine, bijvoorbeeld of het product een dunne vloeistof of een dikke crème is, of dat het product vaste stoffen bevat. Ook het materiaal van de verpakking (glas, plastic), de vorm en grootte bepalen welke apparatuur gebruikt moet worden voor het hanteren, afsluiten en etiketteren. Geef nooit fysieke monsters van je producten en verpakkingen aan potentiële leveranciers.

- Vereiste productiesnelheid:

Je moet berekenen hoeveel producten je in een minuut of een uur moet verpakken. Dit getal, meestal CPM (Containers Per Minute) genoemd, heeft een direct effect op de mate van automatisering en de prijs van de lijn. Een lijn met lage snelheid (bijv. 20 CPM) en een lijn met hoge snelheid (bijv. 150 CPM) zijn fundamenteel verschillend. Plan niet alleen wat je nu nodig hebt, maar ook waar je naar verwachting in de komende drie tot vijf jaar naartoe zult groeien.

- Fabrieksindeling en ruimte:

Er zijn praktische beperkingen door de beschikbare ruimte. Je moet zeker zijn van de afmetingen van je productieruimte, vloeroppervlak, de hoogte van je plafond en waar je een pilaar of deuropening hebt. Denk ook aan de beschikbaarheid van de benodigde nutsvoorzieningen, zoals elektriciteit, perslucht en water. Aan de hand van deze informatie kan een goede leverancier een lay-out bedenken waarin de lijn past en die voldoende ruimte overlaat voor operators en onderhoud.

- Toekomstige groei en schaalbaarheid:

Denk vooruit zodat u in de toekomst geen dure aanpassingen hoeft te doen. Een intelligent ontwerp heeft uitbreidingsmogelijkheden en is compatibel met nieuwere automatiseringssystemen of verbeteringen in de transportbandsystemen. Neem duurzaamheid in de materiaalselectie en energiezuinige apparatuur op in uw planningsstrategie voor de lange termijn.

Automatisch vs. halfautomatisch: De juiste keuze maken

Een van de belangrijkste strategische keuzes bij het ontwerpen van een lijn is de mate van lijnautomatisering. Deze beslissing heeft een directe invloed op de kapitaalinvestering, de arbeidskosten en de output. Geen van beide benaderingen is universeel de beste en de beste optie hangt af van de productiebehoeften, de productmix en de grootte van het bedrijf.

Om de vergelijking duidelijk te maken, maken we er een tabel van.

| Functie | Halfautomatische lijn | Volautomatische lijn |

| Investeringskosten | Lagere initiële kapitaaluitgaven. | Aanzienlijke initiële kapitaalinvestering. |

| Bedrijfskosten | Hogere arbeidskosten op lange termijn door afhankelijkheid van de operator. | Aanzienlijk lagere arbeidskosten per geproduceerde eenheid. |

| Efficiëntie & Uitgang | Lagere, operator-afhankelijke uitvoer (meestal 5-25 CPM). | Hoge, consistente en voorspelbare output (30-300+ CPM). |

| Flexibiliteit | Hoge flexibiliteit met snelle omschakelingen voor kleine, diverse batches. | Minder flexibiliteit; omschakelingen kunnen complexer en tijdrovender zijn. |

| Ideale scenario's | Startups, loonverpakkers, kleine series en bedrijven met een groot aantal SKU's. | Productie van grote volumes, gevestigde productlijnen en activiteiten gericht op het minimaliseren van de kosten per eenheid. |

Je operationele model is de belangrijkste factor achter de beslissing. Een halfautomatische lijn is een groot voordeel voor bedrijven die een groot aantal SKU's in kleine volumes produceren. Aan de andere kant bieden de productiviteit en lage kosten per eenheid van een volautomatische lijn een ondubbelzinnige en sterke terugverdientijd voor bedrijven die grote volumes van een klein aantal producten produceren.

Het projectbudget schatten

Na het bepalen van het automatiseringsniveau is het mogelijk om een redelijk budget te bepalen voor het project van de verpakkingslijn. Het verschil tussen halfautomatisch en volautomatisch heeft niet alleen invloed op de kosten, maar bepaalt ook de hele richting van het project en bepaalde eisen aan het lijnproject.

Het volledige financiële plan verwijst niet alleen naar de kosten van de machines. De totale prijs is de som van verschillende belangrijke elementen:

- Hardware: Het geld dat is uitgegeven aan de afzonderlijke machines.

- Software en integratie: De prijs van besturingssystemen en engineering om de sync-lijn te krijgen.

- Installatie en inbedrijfstelling: Installatie, kalibratie en validatie ter plaatse door gekwalificeerde technici.

- Training: Operator- en onderhoudstraining.

- Logistiek: Kosten voor verzenden, optuigen en plaatsen van apparatuur.

Wanneer deze elementen tegen elkaar worden afgewogen, worden de investeringsniveaus duidelijk, die precies verband houden met de complexiteit en de productie van de lijn. Deze brede bandbreedtes kunnen worden gebruikt om de eerste financiën vast te stellen:

- Instap semi-automatische lijn: Bij eenvoudige opzet ligt de investering in het project meestal tussen $30.000 en $80.000.

- Volautomatische lijn voor het middensegment: Een geïntegreerde lijn met toenemende hardwarekosten, integratiecomplexiteit en volledige ondersteuningsservices zal doorgaans een investering tussen $150.000 en $400.000 hebben.

- Snelle lijn met hoge specificaties: Bij veeleisende toepassingen waarbij superieure machines, validatie en veel engineering nodig zijn, kunnen de totale risicokosten oplopen tot meer dan een half miljoen dollar.

Hoe kies je een betrouwbare leverancier?

De selectie van leveranciers is een cruciaal element voor het succes op lange termijn van een verpakkingsproject of een nieuwe verpakkingslijn. Naast technische vaardigheden moeten ze ook compatibel zijn met wat u al hebt en inzicht geven in duurzaamheidsstrategieën.

- Technische expertise en toepassingskennis: De leverancier moet kunnen aantonen dat hij een grondige kennis heeft van uw specifieke branche, product en operationele problemen. Hij moet in staat zijn om zijn suggesties voor apparatuur technisch te verdedigen ten opzichte van andere technologieën.

- Projectmanagement en communicatie: Een effectieve leverancier wijst een projectmanager, een projecttijdlijn (Gantt chart) en een communicatieprotocol toe. Dit zorgt voor transparantie en verantwoordelijkheid tussen de inkooporder en de uiteindelijke installatie.

- Bewezen prestaties en referenties: Vraag naar casestudies en prestatiegegevens van installaties zoals de jouwe. Een goede leverancier kan je gemakkelijk referenties geven van klanten die ze momenteel bedienen, zodat je hun beweringen en de kwaliteit van hun diensten kunt controleren.

- In-house mogelijkheden versus integratie: Zoek uit of de leverancier een single-source fabrikant is, die zijn eigen apparatuur ontwerpt en bouwt, of een integrator die componenten van verschillende merken samenvoegt. Een single-source fabrikant kan een meer gestroomlijnd ontwerp, service en ondersteuning bieden.

- Klantenservice & Serviceniveau Overeenkomsten (SLA's): Beoordeel het ontwerp van hun ondersteuning na installatie. Dit betreft de garantievoorwaarden, de responstijd van de technische ondersteuning en de beschikbaarheid van de belangrijke reserveonderdelen. Een goede after-sales service is belangrijk om operationele stilstand te verminderen.

- Protocol fabrieksacceptatietest (FAT): De leverancier moet ermee instemmen om een volledige FAT uit te voeren. Dit betekent dat de volledige geïntegreerde lijn op hun locatie wordt geassembleerd en getest (met gebruik van de door jou gespecificeerde producten en containers), en pas nadat het de tests heeft doorstaan, wordt het vrijgegeven voor verzending. Deze controle vóór verzending is een belangrijk proces om de risico's bij de inbedrijfstelling ter plaatse te beperken.

Levapack: Uw partner in kant-en-klare verpakkingsoplossingen

Het vermogen om aan deze veeleisende normen te voldoen is de essentie van onze missie bij Levapack. Met meer dan 18 jaar deskundige ervaring in blikjesvul- en naadtechnologie zijn we een one-stop-fabrikant met een oppervlakte van 4000 ㎡ en geavanceerde CNC-verspaning. Dit stelt ons in staat om de kwaliteit tot op 2 meter nauwkeurig te beheren en om standaard- en speciale lijnen snel af te leveren.

We zijn ook toegewijd om de beste te zijn, en dit wordt bewezen door onze onderdelen van hoge kwaliteit (Siemens, SMC, SEW) en onze grondige kwaliteitscontrole, die een verouderingstest van 36 uur van al onze machines omvat. Onze oplossingen voor voedingsmiddelen- en drankenfabrikanten en OEM/ODM-klanten wereldwijd omvatten CE/ISO/CSA-gecertificeerde standalone machines tot complete turnkey-lijnen met vaste stoffen, poeders en vloeibare voedingsmiddelen en dranken. We leveren niet alleen apparatuur, maar bieden ook een partnerschap gebaseerd op betrouwbaarheid en prestaties met een sterk wereldwijd servicenetwerk en een uitgebreide garantie van 12 maanden.

Wilt u praten over een oplossing die aan uw hoge eisen voldoet? Neem vandaag nog contact op met onze engineeringafdeling voor een individueel advies en een schema voor de lay-out van de verpakkingslijn.

Industriespecifieke overwegingen en voorbeelden

Hoewel de basisconcepten van automatisering wereldwijd gelden, moet het uiteindelijke ontwerp van een verpakkingslijn voldoen aan de regelgevende en operationele vereisten van de doelindustrie. Deze codes zijn meestal niet onderhandelbaar en bepalen de materialen, het ontwerp en de documentatie.

Eten en drinken

Een hygiënisch ontwerp om microbiële besmetting te voorkomen is het leidende principe. De productielijnen voor verpakkingen moeten zo worden ontworpen dat ze toegankelijk en gemakkelijk schoon te maken zijn. Dit vereist een roestvrijstalen constructie (meestal kwaliteit 304 of 316L op oppervlakken die in contact komen met het product), het verwijderen van uitsparingen of vlakke oppervlakken waar het product zich kan ophopen en soms ingebouwde Clean-in-Place (CIP) lijnen. Deze geautomatiseerde systemen circuleren reinigings- en ontsmettingsoplossingen door het hele producttraject en garanderen een betrouwbare en aantoonbare hygiëne zonder de noodzaak om handmatig te demonteren.

Farmaceutica en voedingsmiddelen

Er zijn strenge internationale regels die deze industrie leiden en dit zijn voornamelijk Good Manufacturing Practices (GMP). Conformiteit is noodzakelijk. Apparatuur moet gebouwd zijn met goedgekeurde materialen en moet steriel of bijna steriel ontworpen zijn. Validatie is de belangrijkste voorwaarde. De hele verpakkingsproductielijn moet op een formele manier worden gevalideerd, wat wordt gedocumenteerd in IQ (Installation Qualification), OQ (Operational Qualification) en PQ (Performance Qualification) procedures. Bovendien moeten de systemen voldoen aan 21 CFR Part 11 met betrekking tot elektronische records en handtekeningen en serialisatie en track-and-trace combineren om de traceerbaarheid van het product te garanderen.

Cosmetica en persoonlijke verzorging

Dit bedrijf staat bekend om de viscositeit van zijn producten en het brede scala aan verpakkingen. Het ontwerp van de productielijn voor de verpakking moet een oplossing bieden voor de uitdaging van het werken met crèmes en lotions met een hoge viscositeit, waarvoor meestal speciale verdringervullers (bijv. zuigervullers) met verwarmde hoppers en geroerde reservoirs nodig zijn om de consistentie van het product te garanderen. De machines moeten ook zeer flexibel zijn om een grote verscheidenheid aan verschillende vormen en maten van verpakkingen mogelijk te maken. Dit vereist zachte hanteringssystemen en snel wisselen zonder gereedschap om de stilstandtijd tussen runs van verschillende SKU's te verminderen.

Conclusie

Het strategische project van het ontwerpen en implementeren van een verpakkingsproductielijn is zeer kritisch. Het succes hiervan is niet gebaseerd op de individuele machines, maar op een methodische aanpak die is afgestemd op het afstemmen van het potentieel van de apparatuur op bepaalde operationele en financiële doelstellingen. Deze gids geeft een diepgaand model van dit proces, inclusief de basistechnologie, ontwerpkwesties, budgettering en leveranciersselectie.

Met behulp van deze principes ben je nu in staat om met een nuchter hoofd en open ogen door het doolhof van automatisering te snijden. Daarna moet u deze kennis vertalen in een gedetailleerd projectplan voor uw organisatie. Bij het upgraden van een bestaand verpakkingssysteem of het opzetten van een nieuwe verpakkingsproductielijn is een methodische en goed onderzochte aanpak de crux van een succesvolle investering. Neem nu contact op met Levapack om hulp te krijgen die is afgestemd op uw specifieke behoeften op het gebied van voeding.