Wat is tonijnverwerking?

Tonijnverwerking verwijst naar het transformatieproces van rauwe tonijn (meestal gevangen met ringzegenvisserij) tot kant-en-klare producten zoals tonijn in blik of tonijnzakjes. Dit begint met de vangst en levering van de vis, meestal bevroren tonijn, aan een verwerkingsbedrijf, waar het wordt ontdooid, schoongemaakt, gekookt, verpakt en verzegeld. Elk proces wordt gecontroleerd om de veiligheid van het voedsel, de kwaliteit en de houdbaarheid te behouden.

Wat is er zo belangrijk aan dit proces? Omdat consumenten veilige, lekkere en houdbare producten willen. Dit betekent dat alle fasen van het inblikproces, d.w.z. het verwijderen van kieuwen en overtollig vet, de vochttest en het juiste sterilisatieproces, aan strenge regels moeten voldoen. De bomen minimaliseren ook het vaste afval door restanten om te zetten in vismeel, visolie of dierenvoer.

Op de juiste manier produceert de tonijnconservenindustrie kwaliteitsproducten zoals witte albacore tonijn in pekel, olie of sauzen. Tijdens het hele proces worden hogesnelheidsmachines gebruikt om de tonijn in blikjes of zakjes te verpakken; ze worden getest op zaken als temperatuur, bacteriën en de sterkte van de verzegeling.

Simpel gezegd, tonijnverwerking verwerkt tonijn van zee tot schap met een combinatie van technologie, voedselveiligheidsvoorschriften en effectieve processen. Het is niet alleen koken, maar een geavanceerd systeem dat ervoor moet zorgen dat consumenten over de hele wereld veilige, consistente en heerlijke zeevruchten krijgen.

Technieken voor het stap-voor-stap verwerken van tonijn

De verwerking van tonijn is een zorgvuldig gepland, systematisch proces gericht op het produceren van een hoogwaardig, houdbaar product dat veilig is. Elk proces, van de ontvangst van de rauwe tonijn tot het sterilisatieproces, moet zorgvuldig worden uitgevoerd om te voldoen aan de voedselveiligheidsnormen en aan de eisen van de markt.

De rauwe tonijn ontvangen en ontdooien

De tonijnverwerkingscyclus begint met de ontvangst van hele, meestal bevroren tonijn die rechtstreeks van vissersboten wordt ontvangen. Tijdens het transport wordt deze vis normaal gesproken bewaard bij temperaturen van -18 ℃ of minder om bederf te voorkomen en de groei van bacteriën tegen te gaan. Na het lossen plaatsen we de tonijn in grote roestvrijstalen ontdooitanks die water op een constante, zachte temperatuur laten circuleren. Deze langzame, gelijkmatige ontdooiing is essentieel; een snelle of ongelijkmatige ontdooiing kan de cellen van de vis afbreken, de textuur veranderen en voedingsstoffen verliezen. Een juiste ontdooiing stelt ons ook in staat om de vis nauwkeurig te sorteren en soepel door te voeren naar de volgende mechanische stappen. Tijdens het ontdooien meten de operators voortdurend de kerntemperaturen, om te zorgen dat de vis uiteindelijk tussen 0°C en 4°C ligt, zodat hij veilig en klaar voor verwerking is.

Meten en sorteren

Als de tonijn ontdooid is, wordt hij gesorteerd. In dit geval wordt de vis gesorteerd op soort, gewicht en zichtbare kwaliteitsspecificaties via een combinatie van handmatige vaardigheden en geautomatiseerde sortering op basis van transportbanden. Machinezichtsystemen of laserscanners kunnen worden gebruikt in lijnen met hoge capaciteit om parameters zoals lengte, omtrek en uitwendige gebreken te identificeren. Dit wordt gedaan om de efficiënte toewijzing van vis aan specifieke eindproducten te garanderen; grotere individuen met veel vet worden meestal naar ingeblikte lendenen geleid, terwijl kleinere tonijnen met donkerder vlezigheid naar vlok- of zakproducten kunnen worden geleid. Een goede sortering is hier van vitaal belang voor het maximaliseren van de opbrengst en het behouden van de uniformiteit van de batches, vooral wanneer hoogwaardige gedifferentieerde producten zoals premium witte tonijn worden geproduceerd.

Als je meer wilt weten over de verschillende soorten tonijn, kun je ons artikel over de verschillende soorten tonijn bekijken. soorten tonijn in blik.

Voorkoken (stomen of koken)

Het voorkoken is een basisproces dat bedoeld is om de tonijn gedeeltelijk zacht te maken, het trimmen te vergemakkelijken en de tonijn minder vet te maken. Tonijn kan worden gekookt in stoomkokers of in kookvaten, afhankelijk van de configuratie van de fabriek en de beoogde productkwaliteit. Hoogwaardige producten moeten worden gestoomd omdat het proces de integriteit, het vocht en de kleur van het vlees behoudt. Hoewel het een beetje harder is, kan koken sneller verwerkt worden en wordt het meestal gebruikt in bulk. Er is een zeer strikte controle van tijd en temperatuur, meestal 85 °C tot 100 °C, 30 tot 60 minuten, afhankelijk van de grootte en het type vis. Denaturatie van eiwitten kan resulteren in overkoken, terwijl onderkoken de daaropvolgende sterilisatieprocessen kan belemmeren, waardoor het een kritisch controlepunt (CCP) vormt in de meeste HACCP-schema's.

Koeling en reiniging

Na het koken moet tonijn snel gekoeld worden om de microbiële groei te vertragen en de tonijn klaar te maken voor verwerking. De meeste fabrieken gebruiken koudwatersproeiers of dompeltanks. In deze stap worden oppervlakkige oliën, bloedresten en gedenatureerde eiwitten uitgewassen. Deze stap bevordert de hygiëne en maakt de textuur gereed voor latere bewerkingen. Temperatuur, stroomsnelheid en inweektijd worden nauwkeurig geregeld om ongelijkmatige opwarming of herbesmetting te voorkomen. In de meeste fabrieken wordt het effluent behandeld en hergebruikt in beheersstrategieën voor duurzaam waterbeheer.

Karbonadestrengen scheiden en uitbenen

Na het koelen wordt de tonijn door trimlijnen gehaald waar ofwel ervaren personeel of machines die nauwkeurig worden bestuurd de lendenen van de overgebleven lichaamsmassa afsnijden. Hierbij worden de botten, de huid, de donkere spieren, de kieuwen en alle delen die niet gegeten kunnen worden verwijderd. Bij duurdere productielijnen wordt het uitsnijden bijna volledig met de hand gedaan om de kwaliteit te behouden, terwijl grootschalige verwerkers steeds meer afhankelijk worden van halfautomatische uitbeenmachines. De lendenen worden verwijderd, opnieuw geïnspecteerd en gesorteerd. Daarna worden ze op de gewenste lengte gesneden of in vlokken gesneden. Bijproducten, zoals bot en afsnijdsels, worden geoogst en gebruikt om vismeel, ingrediënten voor diervoeding of olie van te maken, wat bijdraagt aan de doelstellingen voor afvalvermindering en het gebruik van bijproducten.

Vullen en inblikken

Nadat de lendenen zijn bijgesneden en op specificatie zijn gesneden, worden ze in containers geladen - aluminium blikjes of zakjes met een hoge barrière - volgens de richtlijnen van het product. Vulmachines met hoge snelheid voeren deze handeling uit, waarbij strikte toleranties gelden die een consistent gewicht en uniforme verdichting garanderen. Elke afwijking in het vulgewicht kan leiden tot niet-naleving van de etiketteringsvoorschriften en klachten van consumenten. De lay-out van tonijn in de verpakking (bijv. gelaagd, chun,k of vlokken) is ook belangrijk voor de visuele aantrekkingskracht en merkconsistentie. Voor topaanbiedingen kan handmatig vullen worden gebruikt om de delicate structuur van de lendenen te behouden en de gewenste visuele afwerking te bereiken.

Vloeibare toevoeging (olie, pekel of sauzen)

Na het vullen wordt een afgemeten hoeveelheid vloeibaar conserveringsmiddel in elk potje gedaan. De keuze van de vloeistof - plantaardige olie, pekelzout of een gekruide saus - wordt afgestemd op de eisen van de markt en de productdoelen. Olie versterkt de smaak en verzacht de textuur, een voordeel voor vettere soorten zoals geelvintonijn of gestreepte tonijn. Zout pekelen, favoriet voor lichtere tonijnsoorten, komt tegemoet aan gezondheidsbewuste klanten. Geautomatiseerde vloeistofdispensers leveren het exacte volume, waardoor de kans op overlopen en lekken bij het deksel wordt verkleind. Een teveel aan vloeistof verzwakt de vacuümafdichting, terwijl een tekort het risico op uitdroging inhoudt zodra de sterilisatie voltooid is. De vulniveaus van vloeistoffen worden meestal gecontroleerd door niveausensoren en gewichtscontrolesystemen.

Afdichten en stofzuigen

Meteen na het vullen gaan de verpakkingen naar de sealzone. Blikjes worden gesloten door hogesnelheidssealers en zakjes worden vacuümseald, gevolgd door hitte. Het doel is een volledige hermetische afsluiting die zuurstof tegenhoudt en zo microbiële groei en oxidatie voorkomt. De huidige naaimachines hebben digitale inspectie die de integriteit van de naad ter plekke controleert en blikjes die niet voldoen aan de nauwe tolerantie uitwerpt. Vacuümniveaus worden ingesteld om restzuurstof te laten vallen en de weg te bereiden voor een uniforme thermische sterilisatie. Zelfs een kleine variatie in naadbreedte, overlap of dikte wordt behandeld als een kritieke kwaliteitsfout, wat leidt tot onmiddellijke productsegregatie.

Sterilisatie met retort (koken onder hoge druk)

Sterilisatie is het meest beslissende moment bij het inblikken van tonijn. Fabrikanten kiezen tussen batch retorten en continue roterende systemen, waarbij verzegelde blikken in een omgeving worden geplaatst waar de temperatuur hoger is dan 121°C en de druk hoger dan 15 PSI. De duur van de behandeling wordt aangepast aan de grootte en het type van het blikje en is gericht op het uitroeien van Clostridium botulinum samen met andere veerkrachtige ziekteverwekkers terwijl de smaak en textuur behouden blijven. De interne temperaturen van de blikken worden geregistreerd met thermokoppels of draagbare dataloggers en elke variabele - van tijd en temperatuur tot druk - wordt geregistreerd, zodat wordt voldaan aan de wettelijke normen en interne audits. Elke afwijking van de gevalideerde cyclus kan leiden tot het weggooien van hele batches of dure terugroepacties, wat de industrie dwingt tot nauwgezette controles en constant toezicht.

Etikettering, verpakking en verzending

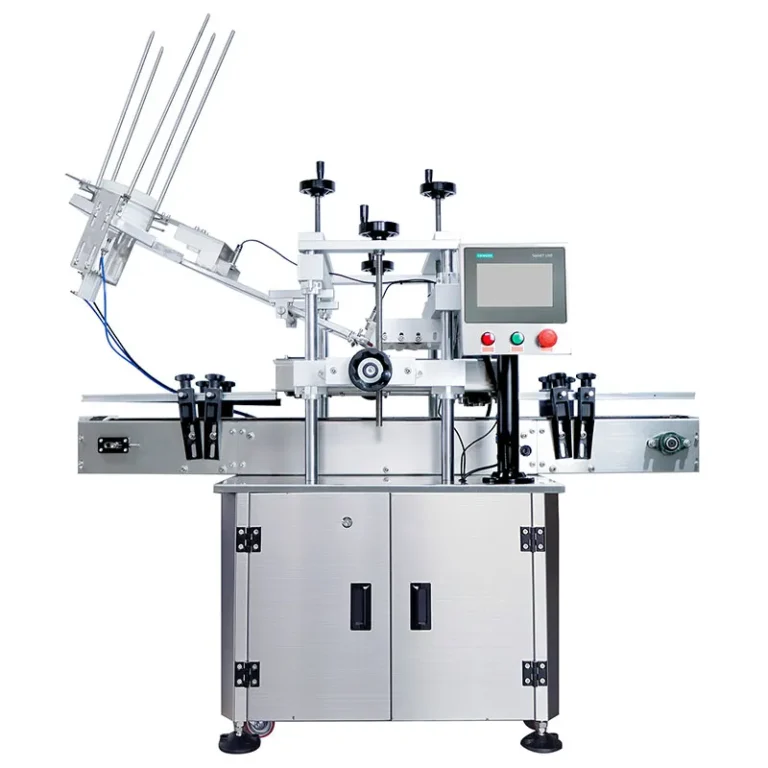

Blikken worden gedroogd en na koeling naar etiketteerlijnen geleid. In dit geval worden batchcodes gecodeerd in inkjet en worden de afgedrukte etiketten automatisch aangebracht. Sommige faciliteiten integreren digitale traceerbaarheiddiensten, waaronder QR-codes met blockchain, waarmee de eindgebruikers de tonijn kunnen traceren naar het vaartuig en de locatie waar de tonijn werd gevangen. Secundaire verpakkingen - kartonnen dozen of in krimpfolie verpakte trays - worden gebruikt om gelabelde producten te groeperen; vervolgens worden ze opgeslagen of verzonden op een pallet. Magazijnopvolging gebeurt meestal door het barcoderen van pallets. De uiteindelijke controle gebeurt bij verzending, zodat aan alle wettelijke, etiketterings- en klantgerelateerde vereisten wordt voldaan en een volledig productieproces met de nadruk op veiligheid wordt voltooid.

Belangrijkste apparatuur voor tonijnverwerkingsfabrieken

De verwerking van tonijn vereist grootschalige machines en apparatuur om grote hoeveelheden vis snel, veilig en uniform te verwerken. De productie van ingeblikte tonijn in grote hoeveelheden zou niet mogelijk zijn zonder de juiste machines.

- Voorverwarmers en stoomkamers

Tonijn wordt voor het schoonmaken gekookt of gestoomd door voorkookmachines. De machines werken met ladingen van meerdere tonnen tegelijk en hebben een nauwkeurige temperatuur- en stoomregeling om de textuur en smaak van de vis te behouden. Witte witte witte tonijn gaat goed in stoomkamers, waardoor de lichte kleur van de vis behouden blijft. Veel units zijn uitgerust met een stoomrecyclingsysteem om zuinig te zijn met energie en water.

- Automatische rollenscheider en opmaaktafels

Na het koken en afkoelen wordt de tonijn overgebracht naar de opmaaktafels, waar de graten, kieuwen en huid worden verwijderd. Dit kan een handmatig of halfautomatisch proces zijn. De resten worden zo verzameld en gebruikt als vismeel, visolie of zelfs dierenvoer, waardoor er minder vast afval overblijft.

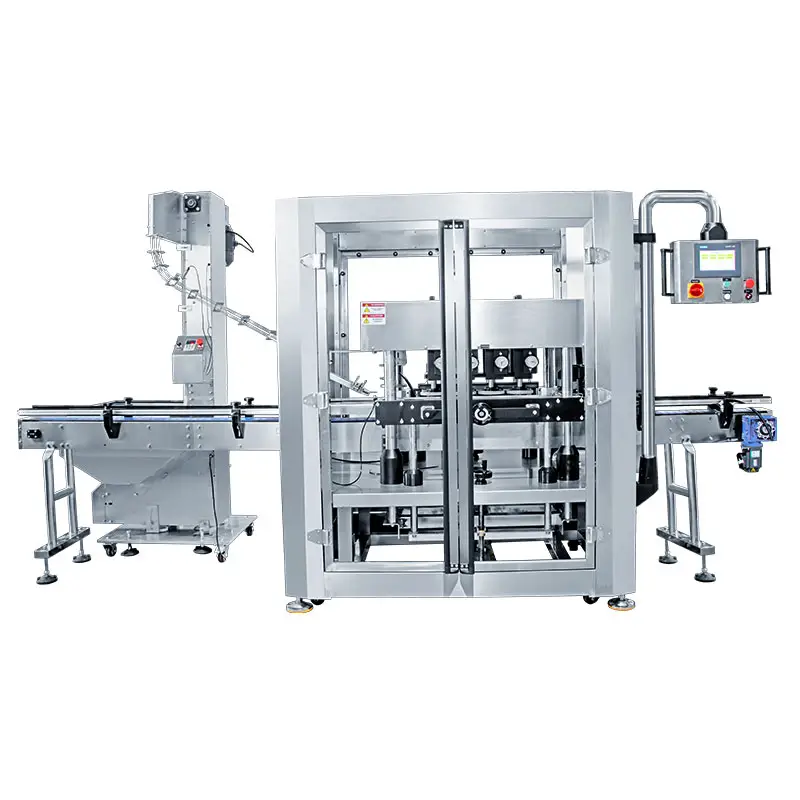

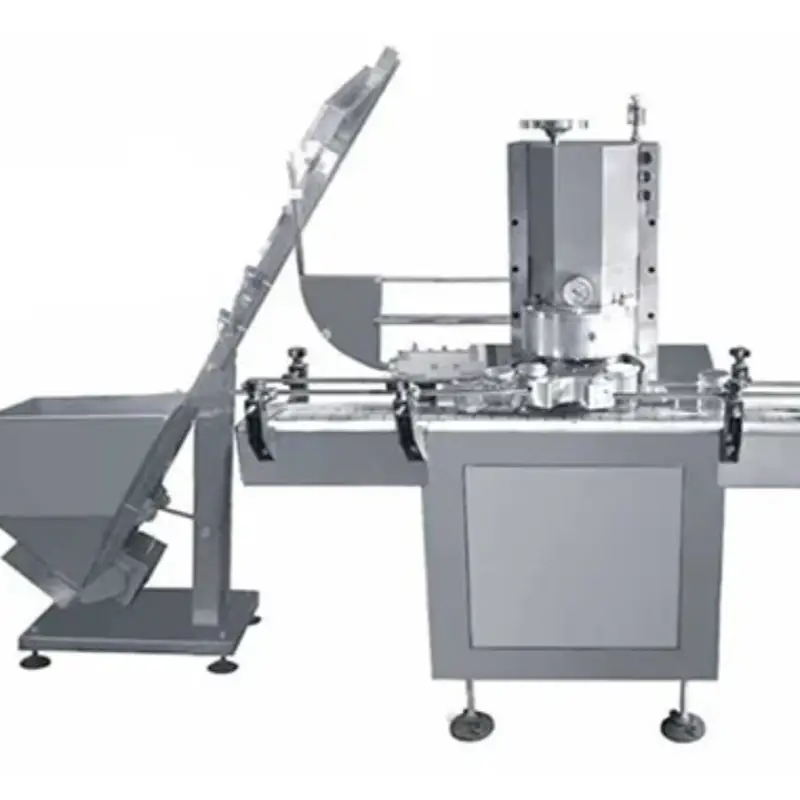

- Vulmachines en bliknaaimachines

Vervolgens wordt de tonijn met vulmachines in blikjes of zakjes verpakt en worden de porties gewogen om consistent te zijn. In de machines wordt ook pekel, olie of marinade toegevoegd. Daarna is het mogelijk om de blikjes goed af te sluiten onder vacuüm door middel van seamers, wat belangrijk is voor het volgende proces, retortsterilisatie.

- Retortsterilisatoren (Batch en Continu)

Dit zijn snelkookpannen waarin verzegelde blikken worden gesteriliseerd bij temperaturen van meer dan 115 °C. Dit maakt het product houdbaar en veilig. Ze zijn er in batch- en continue vorm en hebben allemaal een real-time temperatuur- en druktracering. Dit is een noodzakelijke stap om aan de regelgeving voor voedselveiligheid te voldoen.

- Transportbanden, koelsystemen en etiketteerlijnen

De gesteriliseerde blikken worden vervolgens snel afgekoeld met watertanks of luchtsystemen. Ze worden op transportbanden naar etiketteermachines getransporteerd waar productinformatie en traceerbaarheidsinformatie wordt aangebracht. De laatste stap is het verpakken van de blikken voor distributie.

Levapack: Een betrouwbare verpakkingspartner voor een uitstekende tonijnverwerking

In zo'n strenge industrie als de tonijnverwerking is precisieverpakkingsapparatuur geen optie, maar een noodzaak. Dat is waar Levapack kan worden ingezet als betrouwbare partner van zowel grootschalige verwerkers als kleinere voedingsmiddelenfabrikanten. Levapack is een bedrijf dat gespecialiseerd is in conserven- en sealtechnologie, maar levert ook geautomatiseerde en semi-geautomatiseerde oplossingen aan de voedingsmiddelenindustrie met vaste, vloeibare, viskeuze en poedervormige vulsystemen die geschikt zijn voor blik, aluminium blik, plastic potten, enz.

Levapack werd opgericht in 2008, maar heeft meer dan 18 jaar ervaring in het ontwerpen en produceren van verpakkingsmachines. Het bedrijf heeft een productiefaciliteit van 4000 vierkante meter met CNC-bewerkingsapparatuur en geautomatiseerde assemblagelijnen om een zeer nauwkeurige productie en een stabiele output te garanderen. De apparatuur van Levapack is geleverd aan klanten in meer dan 100 landen, met als belangrijkste gebieden Noord-Amerika, Europa, het Midden-Oosten, Zuidoost-Azië en Zuid-Amerika.

In het geval van tonijnverwerkers biedt Levapack de noodzakelijke functies zoals vacuümafsluiting, stikstofspoeling en op maat gemaakte afvullijnen, die belangrijk zijn voor het behoud van versheid en houdbaarheid. De machines van Levapack zijn gemaakt van roestvrij staal (304/316 foodgrade) en beschikken over wereldwijd gerenommeerde elektrische onderdelen (bijv. Siemens, Schneider, SMC). Als OEM-klant, middelgrote fabriek of als verpakkingsdistributeur biedt Levapack flexibele, efficiënte en schaalbare oplossingen die voldoen aan de huidige productievereisten voor visproducten.

Geavanceerde automatisering en slimme technologieën

Het verwerken van tonijn is niet langer een handmatig proces. Tegenwoordig zijn de nieuwste automatisering, AI en real-time tracking de sleutels tot een effectieve en veilige productie. Laten we het hebben over de manier waarop technologie de verwerking van tonijn in blik verandert.

- Rol van AI en Machine Vision in Kwaliteitsbeoordeling

Kwaliteitssortering die voorheen handmatig werd uitgevoerd, wordt nu uitgevoerd door AI en machine vision systemen. De systemen kunnen de kleur, vetverdeling en textuur controleren, vooral bij de verwerking van witvleestonijn zoals witte tonijn. Zelfs kleine kleurveranderingen of vetstrepen worden gedetecteerd en dit maakt het consistent en minder vatbaar voor menselijke fouten.

Het is ook mogelijk om defecten zoals minibotjes of verkeerde snitten te identificeren met behulp van machine vision, zodat alleen de beste lendenen in blikjes belanden. Door AI toe te voegen aan de feedbacklussen die continu actief zijn, kunnen verwerkingsbedrijven machines automatisch aanpassen, waardoor er minder verspild wordt en een hogere efficiëntie wordt bereikt.

- Energie-efficiënte verwerkingssystemen

Een trend in de tonijnverwerking is energie-efficiëntie. Technologieën zoals stoomterugwinningssystemen en maximale vriezers helpen het energieverbruik te verminderen. Energie-efficiënte systemen garanderen een naadloze productie op plaatsen waar de betrouwbaarheid van elektriciteit een probleem is, zoals in Amerikaans Samoa, en verlagen de operationele kosten.

Dergelijke innovaties maken de fabriek niet alleen groener, maar verhogen ook de winstgevendheid door lagere energierekeningen. Een bijkomende beperking van de duurzaamheid in de industrie is het gebruik van invertergestuurde motoren en milieuvriendelijke koelmiddelen.

- Real-time Tools voor bewaking en gegevensregistratie

De huidige tonijnverwerkingsfabrieken zitten vol met realtime monitoring. Alle aspecten, zoals vochtgehalte in de lende en sterilisatietemperaturen, worden automatisch bewaakt en geanalyseerd. Dit zorgt ervoor dat elke afwijking, zoals in temperatuur of druk, wordt opgemerkt en verholpen.

Deze systemen zijn essentieel voor het naleven van voedselveiligheid, zoals HACCP en internationale voedselvoorschriften. Ze vergemakkelijken ook voorspellend onderhoud, waardoor de operators op de hoogte worden gebracht van mogelijke defecten aan de apparatuur voordat ze de productie verstoren.

Kwaliteitscontrole in tonijnverwerking

Bij de verwerking van tonijn in blik is kwaliteitscontrole niet de laatste stap, maar een integraal onderdeel van elk proces. Diepgevroren tonijn wordt grondig geïnspecteerd vanaf het moment dat het aankomt in de fabriek tot het moment dat het wordt verpakt, zodat de kwaliteit van het product voldoet aan de hoogste normen.

- HACCP en voedsel Veiligheid Normen

De internationale norm voor de veiligheid van zeevruchten is HACCP (Hazard Analysis and Critical Control Points). Bij de verwerking van tonijn gaat het om de identificatie van risico's, waaronder bacteriën of fysieke verontreinigingen, en de bewaking van kritieke stappen van sterilisatie of verzegeling. Bij elke kleine verandering in de vastgestelde parameters, zoals temperatuur of druk, wordt de productielijn stopgezet om besmetting te voorkomen.

Audits door derde partijen zijn ook gebruikelijk om er zeker van te zijn dat ze in overeenstemming zijn met de vereiste naleving, zoals de EU, de VS of Japan. Dergelijke voedselveiligheidsprocedures zijn belangrijk omdat het niet slagen voor deze audits de bedrijfsvoering kan schaden.

- Temperatuur-, microbiële en metaaldetectiecontroles

Het is belangrijk om de temperatuur te controleren. Bevroren tonijn bewaren, voorkoken en retort sterilisatie zijn enkele van de methoden om ervoor te zorgen dat bacteriën op afstand worden gehouden, met strikte thermische bewaking. Ziekteverwekkers zoals Salmonella of Listeria worden ook getest op swabs en monsters, en microbiële tests worden regelmatig uitgevoerd.

Bovendien wordt elk blikje en zakje gescand door metaaldetectoren voordat het als mogelijke verontreiniging wordt beschouwd. Zelfs kleine stukjes metaal worden gescand en indien nodig kan de hele partij worden teruggeroepen.

- Sensorische tests (textuur, smaak, uiterlijk)

Hoewel er veel technologie wordt gebruikt, blijft de rol van sensorische tests door mensen essentieel. Er zijn getrainde testers die de textuur, de smaak en het uiterlijk van het product meten om ervoor te zorgen dat het product aan de verwachte norm voldoet. Ter illustratie: witte tonijn moet licht van kleur en roze zijn en een zuivere en zachte smaak hebben. Als de tonijn droog of verkleurd is, kan dat een teken zijn van problemen bij de verwerking.

- Traceerbaarheid en batchdocumentatie

Elke partij tonijn krijgt zijn eigen partijnummer en dit nummer volgt de vis van de vissersboot tot aan de conservenproductie. Met dit traceerbaarheidssysteem kun je er zeker van zijn dat in het geval van een probleem, of het nu een contaminatieprobleem is of een klacht van een klant, de hoofdoorzaak in een paar seconden kan worden achterhaald. Zo'n systeem zorgt er ook voor dat de tonijn afkomstig is van duurzame, ethische visserijen en dat de producten voldoen aan wereldwijde voedselveiligheidsnormen.

Veelvoorkomende uitdagingen in de tonijnverwerking - en hoe ze worden opgelost

De verwerking van tonijn in blik kent vele uitdagingen, waaronder de kwaliteit van de grondstoffen die niet consistent zijn, de grote hoeveelheid energie die gebruikt wordt, problemen met de voedselveiligheid en naleving van de regelgeving, zelfs in de meest gemoderniseerde fabrieken. Dergelijke problemen hebben niet alleen invloed op de efficiëntie van de activiteiten, maar ook op het merkimago en de marktconformiteit. Hieronder volgt een lijst met veelvoorkomende problemen in de sector en de gebruikelijke oplossingen om ze op te lossen:

| Uitdaging | Beschrijving | Typische oplossing |

| Inconsistente kwaliteit van rauwe tonijn | Variaties in visgrootte, versheid of vetgehalte beïnvloeden de uniformiteit van het product. | Gebruik AI-gestuurde sorteersystemen; dwing strenge kwaliteitscontroles af bij leveranciers. |

| Hoog energieverbruik | Voorkooktoestellen, vriezers en sterilisatoren verbruiken grote hoeveelheden stroom. | Energie-efficiënte apparatuur, stoomterugwinningssystemen en gespreide planning van apparatuur introduceren. |

| Risico's voor de voedselveiligheid | Besmetting met bacteriën of vreemde voorwerpen vormt een ernstige bedreiging voor de gezondheid. | HACCP, metaaldetectie, microbiële tests en strenge sterilisatieprocessen implementeren. |

| Stilstand van apparatuur | Storingen kunnen de productie stilleggen en de kosten verhogen. | Voer preventieve onderhoudsprogramma's in; installeer realtime bewaking en waarschuwingen voor voorspelde storingen. |

| Arbeidstekorten of hoog verloop | Gebrek aan geschoolde arbeidskrachten beïnvloedt de consistentie en productiviteit. | Train werknemers; investeer in ergonomische werkplekken en gedeeltelijke automatisering. |

| Beheer van vast afval | Afval zoals kieuwen, koppen en afsnijdsels kunnen zich snel ophopen. | Verwerk bijproducten in vismeel, visolie of dierenvoer om afval te minimaliseren. |

| Vereisten voor exportnaleving | De regelgeving verschilt per exportmarkt. | Richt compliance teams op; gebruik real-time documentatie en onderga audits door derden. |

| Problemen met batchconsistentie | Variaties in vulgewichten of zegelkwaliteit kunnen leiden tot het terugroepen van producten. | Maak gebruik van zeer nauwkeurige vulmachines, automatische gewichtscontroles en AI-gebaseerde kwaliteitsinspectie. |

| Druk op milieuduurzaamheid | Belanghebbenden verwachten een groenere, milieuvriendelijke verwerking. | Gebruik zonne-energie, waterrecycling, duurzame verpakking en gecertificeerde inkoop bij visserijen. |

| Traceerbaarheid in complexe toeleveringsketens | Moeilijk om vis te traceren van vangst tot consument. | Gebruik end-to-end digitale traceerbaarheidssystemen die geïntegreerd zijn met ERP- of blockchainplatforms. |

Conclusie

De productie van tonijn in blik is niet zo eenvoudig als het lijkt; het productieproces is een ingewikkelde mix van biologie, techniek en kookperfectie. Het is een lang proces, dat begint met het vissen in de Stille Oceaan en eindigt met hightech verwerking, ontdooien, voorkoken en steriliseren, maar dit alles heeft zeer specifieke criteria, kwaliteitscontrole en nauwgezet beheer. Er is ook efficiëntie in automatisering, AI en real-time monitoring.

De belangrijkste essentie van de verwerking van tonijn in blik is dat het een balans is tussen traditie en innovatie, die van hoge kwaliteit is om te voldoen aan de eisen van het milieu en de consument. Dus als je de volgende keer een blikje opent, denk dan dat het het product is van tientallen jaren nauwkeurigheid en technologische verbetering.