Moderne consumenten willen "clean label" producten zonder conserveringsmiddelen en dit heeft het marketinglandschap voor de voedingsmiddelen- en drankenindustrie veranderd. Deze vraag leidt tot een van de grootste vragen voor fabrikanten van voedingsmiddelen en dranken: hoe kunnen we een balans vinden tussen producten zonder additieven en een lange houdbaarheid in de omgeving? Warme afvultechnologie biedt nog steeds een van de hoogste houdbaarheidsverhoudingen zonder het gebruik van conserveringsmiddelen.

Het aanschaffen van een heet vulmachine is geen eenvoudige aankoop. Er komt engineering bij kijken en het heeft invloed op de kwaliteit van het product, kapitaalinvesteringen, operationele kosten en kosten. Deze gids richt zich op het heet afvulproces, de elementen en de toepassingen voor dranken met een hoog zuurgehalte en complexe glazen potten voedingsmiddelen.

Wat is een heet afvulmachine?

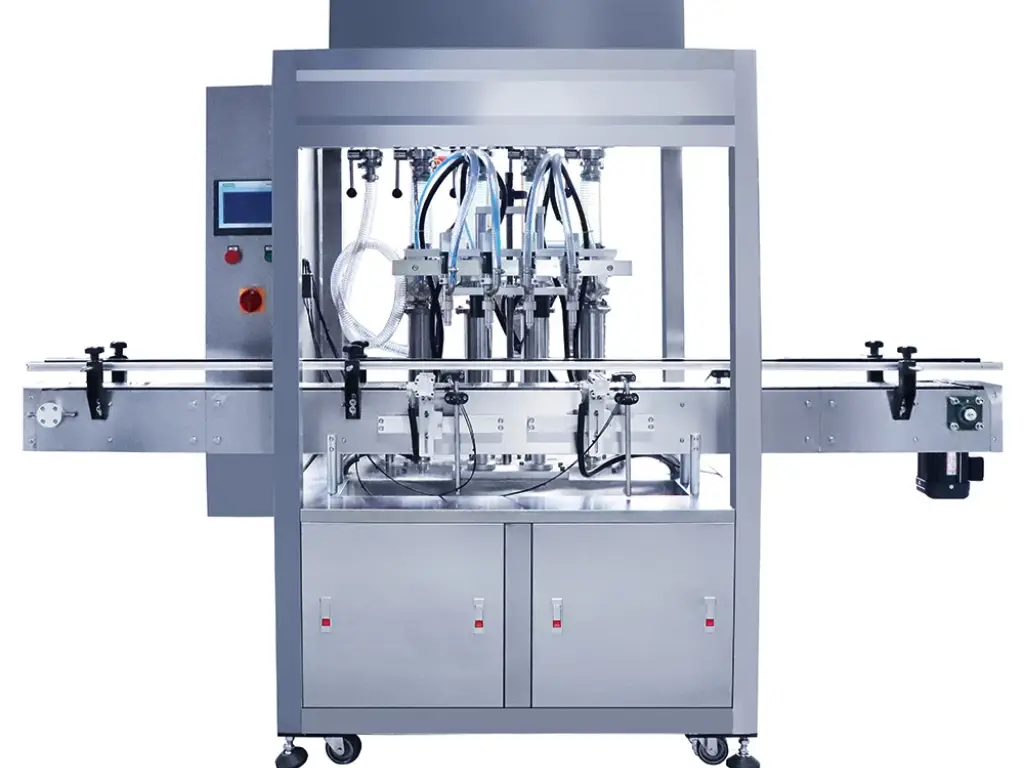

Een heet vulmachine is een speciaal soort flessenvulmachine die wordt gebruikt om vloeibare voedingsmiddelen, waaronder sappen en sauzen, maar ook dranken, op hete temperatuur af te vullen. Het concept van heet afvullen is niet ingewikkeld maar wel ingenieus, namelijk het product verhitten tot een hoge temperatuur die de schadelijke bacteriën en micro-organismen vernietigt en het vervolgens in gesteriliseerde glazen flessen of PET-flessen gieten en verzegelen. Na het vullen worden de afvulcontainers gekoeld tot kamertemperatuur, waardoor de veiligheid van het product en een langere houdbaarheid worden gegarandeerd.

Stel je voor dat het een twee-in-één operatie is: steriliseren en verpakken. Op het juiste moment, wanneer een hete vloeistof in een verpakking wordt gegoten, bijvoorbeeld vers vruchtensap of hete saus, worden alle resterende microben vernietigd. Hierdoor wordt niet alleen de kwaliteitscontrole verbeterd, maar blijven ook de producteigenschappen zoals smaak, kleur en aroma behouden.

Het typische vulproces is heet vullen, waarvoor een roestvrijstalen vloeistofvulmachine met nauwkeurige kleppen en temperatuurgestuurde mechanismen nodig is. Hedendaagse ontwerpen maken gebruik van gewichtsafvulmachines of vloeistofvullers, die ervoor zorgen dat de juiste hoeveelheid product in elke verpakking zit. Voor producenten van dranken of voedingsmiddelen betekent het beheersen van deze aanpak het bereiken van herhaalbare resultaten van hoge kwaliteit in elke batch.

Waarom kiezen voor een heet vulsysteem?

Als onderdeel van de vergelijking van conserveringstechnologieën is een besluitvormer geneigd om heet afvullen af te wegen tegen opties als aseptisch afvullen of pasteurisatie in containers. Een heet afvulsysteem heeft verschillende commerciële voordelen.

- Kapitaaluitgaven (CapEx) Efficiëntie: Ter vergelijking: een heet afvullijn, aseptisch afvullen, kost veel minder om te installeren. Aseptische lijnen vereisen een steriele ruimte, ingewikkelde chemische sterilisatiebaden voor het verpakken en speciale luchtbehandeling, die duur zijn om te bouwen, te controleren en te onderhouden.

- Bewezen en Robuust Technologie: Heet afvullen is een gevestigde en volwassen technologie. De technische concepten zijn zeer degelijk, de apparatuur is duurzaam en de training voor het gebruik is niet zo rigoureus als training voor aseptische systemen. Deze volwassenheid komt overeen met de voorspelbaarheid van prestaties en onderhoudsschema's.

- "Clean Label" marktafstemming: Deze technologie voldoet perfect aan de eerste-orde marktvraag naar producten die niet chemisch versneden zijn. Het maakt gebruik van een oude conserveringstechniek - warmte, op een extreem geïndustrialiseerde manier. Dit verbetert de waargenomen kwaliteit van het product en sluit aan bij transparante branding.

- Technologische veelzijdigheid: Hoewel het concept van heet afvullen van oudsher gekoppeld is aan dranken, kan het veelzijdig worden toegepast op verschillende producteigenschappen, zoals verschillende viscositeiten, zuurtegraden en zelfs met kleine deeltjes.

De volledige productielijn voor heet vullen

De aanschaf van een heet vulmachine lost niet automatisch alle productieproblemen op. In feite is een gestroomlijnd heet afvulproces afhankelijk van een volledig geïntegreerde heet afvullijn. Elk onderdeel, van het spoelen tot het verpakken in kratten, moet naadloos samenwerken. De voortgang van een product door een productielijn is geen lineaire reeks obstakels. Het is een continue stroom die de productveiligheid en -kwaliteit actief in stand houdt.

Flessen/blikjes spoelen en voorbereiden

We kunnen beginnen bij het allereerste begin, de verpakkingen. In tegenstelling tot wat vaak gedacht wordt, zijn flessen en potten niet steriel. Als ze niet worden behandeld, kunnen stof, vocht en microscopische verontreinigingen de veiligheid van je product in gevaar brengen. Dit is de reden waarom de hedendaagse lijnen containers voorbereiden met steriele lucht, gefilterd water of geïoniseerde spoelmiddelen.

Deze stap is nog belangrijker bij het werken met PET-flessen. PET-hars kan de hot fill-technologie alleen weerstaan zonder vervormd te raken door gebruik te maken van heat-set PET, een specifieke hars die is ontworpen om hoge temperaturen te weerstaan. Elke spoel- en droogcyclus moet goed getimed worden om hygiëne en productiecontinuïteit te garanderen. Als je deze stap overslaat of verkort, kan zelfs een vulmiddel van hoge kwaliteit het risico op besmetting niet compenseren.

De vul- & bind-/naai-eenheid

De volgende stap is de vulmachine, die het hart van de operatie vormt. Afhankelijk van de aard van het product kun je onder andere kiezen voor de volgende soorten vulmachines:

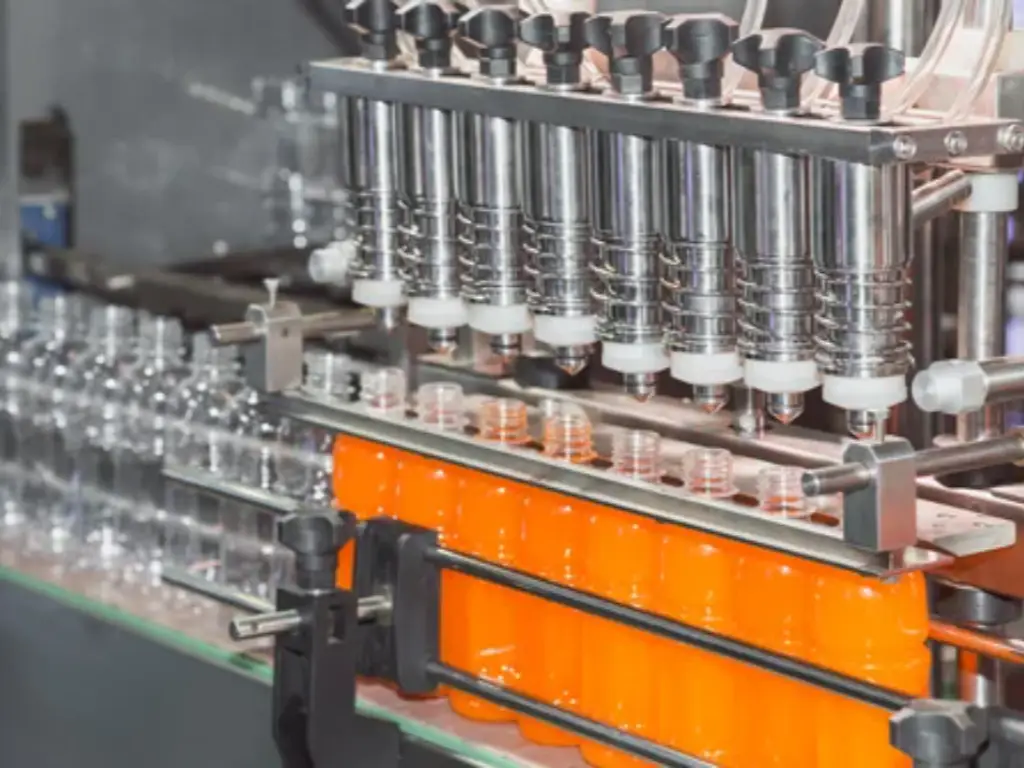

- Overloop- of zwaartekrachtvullers: Geschikt voor vloeistoffen die vrij stromen, zoals sappen, zodat de bovenkant van de vullingen gelijkmatig is en er schoon en uniform uitziet.

- Gewichtsafvulmachines: Bij de meest nauwkeurige methode wordt het gewicht van het product gemeten om de hoeveelheid afgegeven product te regelen. Deze aanpak vermindert weggeven en verbetert de uniformiteit.

- Zuigervullers: Ideaal voor viskeuze producten, zoals hete saus, puree of specerijen. Deze vulmachines werken door een zuigermechanisme van product te betrekken door dat product nauwkeurig op zijn plaats te duwen, zonder het juiste volume te verstoren met verhoogde viscositeit.

Elke vloeistofvuller in een hot fill-lijn moet bestand zijn tegen hoge temperaturen en gemaakt zijn van roestvrij staal (meestal 304 of 316). Dit garandeert hygiëne, corrosiebestendigheid en duurzaamheid op lange termijn, wat elke klant belangrijk vindt.

Zodra de vulkleppen hun werk hebben gedaan, worden de verpakkingen naar de afdek- of sealafdeling gebracht. Tijd is van essentieel belang; het is essentieel om het product af te sluiten als het nog warm is, zodat er een hermetische afsluiting ontstaat. Dit helpt micro-organismen buiten te houden en verzekert de veiligheid van uw product in een zo vroeg mogelijk stadium.

De cruciale rol van de koeltunnel

Het belang van de koeltunnel wordt vaak over het hoofd gezien, maar het is net zo belangrijk als elk van de vulprocessen. Na het sealen is het product nog steeds een verhitte vloeistof, die nog steeds rond de 85°C kan zijn. Als de hitte niet onder controle wordt gehouden, zal de inhoud blijven "koken" en de smaken, voedingsstoffen en waardevolle aroma's ruïneren, wat allemaal ten koste gaat van de kwaliteit van het product.

Om dit te voorkomen worden verzegelde flessen of blikken door een tunnel getransporteerd waarin ze steeds meer besproeid worden door het steeds koudere water. De koeling van de temperatuur moet goed geregeld zijn en mag niet marginaal worden verlaagd. De koeling moet gereguleerd, effectief en regelmatig zijn.

Dit proces bereikt drie dingen:

- Bevriest het kookeffect, waardoor het natuurlijke smaakprofiel wordt bevroren.

- Stopt vervorming, vooral in PET-flessen die de neiging hebben zacht te worden bij hoge temperaturen.

- Creëert een vacuümafdichting door de veiligheidsknop op het deksel naar beneden te trekken - een duidelijk visueel signaal van een veilig, goed afgesloten product.

In een notendop, wat een container vol vers product omzet in een veilig en houdbaar kwaliteitsproduct is de koeltunnel.

Stroomafwaarts: Etiketteren en verpakken

Als de producten de evenwichtstemperatuur bereiken, worden ze voorbereid voor de uiteindelijke presentatie en deze stap moet worden herkend. De sectie downstream activiteiten omvat drogen, etiketteren, datum- en batchcodering en geautomatiseerd verpakken in kratten. Elke workfloweenheid heeft een directe invloed op de kwaliteitscontrole en, nog belangrijker, de traceerbaarheid, de pijlers van elke hoogwaardige, duurzame verpakte workflow.

De etiketteersystemen zijn bijvoorbeeld geautomatiseerd en servobesturing garandeert dat elk etiket is uitgelijnd, zelfs wanneer de productiesnelheid toeneemt. De codeersystemen drukken de relevante batch- en vervaldatum af voor verantwoording en traceerbaarheid. Vervolgens worden flessen of blikken voor verzending verpakt in geautomatiseerde kratten en wordt het risico van handmatig verpakken beperkt.

Dit maakt de hot fill lijn compleet: de combinatie van machines, automatisering en slimme configuraties die het product en de merkreputatie onaangetast houdt. Bij het juiste vulproces gaat het niet om snelheid, maar om de veiligheid en consistentie van het product. Aan het einde van het proces wordt een product aan de consument gepresenteerd dat te vertrouwen is.

Heet afvullen vs. Koud afvullen vs. Aseptisch afvullen: Wat is beter voor uw producten?

Het kiezen van het juiste vulproces voor vloeibare voedingsmiddelen en dranken is cruciaal voor het handhaven van de productkwaliteit, veiligheid en houdbaarheid. Elke techniek - heet afvullen, koud afvullen en aseptisch afvullen - heeft unieke sterke en zwakke punten waarmee u rekening moet houden voor uw product en doelstellingen.

In dit gedeelte evalueren we de voor- en nadelen en de beste gebruiksscenario's voor deze drie benaderingen. Aan het eind bieden we de beste optie voor uw vloeibare voedingsmiddelen of dranken in het licht van de gepresenteerde informatie.

| Functie | Heet vullen | Koud Vullen | Aseptisch vullen |

| Temperatuur | 85°C - 95°C | Kamertemperatuur | Gewoonlijk onder 25°C |

| Verwarmingsmethode | De vloeistof wordt voor het vullen verhit om micro-organismen te doden. | Geen verhittingsproces. Vertrouwt op conserveringsmiddelen. | Vloeistof wordt apart gesteriliseerd en vervolgens steriel afgevuld. |

| Geschikte producten | Sappen, sauzen, dranken zonder koolzuur, soepen | Koolzuurhoudende dranken (frisdrank, sprankelende dranken) | Gevoelige producten (zuivel, formules, sommige sappen) |

| Sterilisatie | Natuurlijke sterilisatie door warmte. | Gebruikt conserveringsmiddelen om het product veilig te houden. | Ultra-schone omgeving (steriele tanks, machines, lucht). |

| Verpakkingsmateriaal | PET-flessen, glazen verpakkingen | PET-flessen, glazen flessen | Typisch glas of gelamineerde dozen |

| Houdbaarheid | Langere houdbaarheid door sterilisatie | Kortere houdbaarheid, afhankelijk van conserveringsmiddelen | Zeer lange houdbaarheid zonder conserveringsmiddelen |

| Kosten | Matige kosten, apparatuur is betaalbaar. | Laagste initiële kosten, eenvoudige installatie. | De hoogste kosten zijn te wijten aan complexe machines en vereisten. |

| Complexiteit | Matig complex, vereist goede temperatuurregeling en koeling. | Eenvoudig, snel, maar beperkte producttypes. | Zeer complex, vereist gecontroleerde steriele omgevingen. |

| Productiesnelheid | Gematigd, omdat het verwarming en koeling omvat. | Zeer snel, geen opwarmproces nodig. | Langzaam, door strenge sterilisatie en instelling. |

| Beste voor | Producenten van dranken, soepen, sauzen en niet-koolzuurhoudende dranken. | Koolzuurhoudende dranken zoals frisdrank, bruisend water. | Hoogwaardige producten zoals zuivel, zuigelingenvoeding of vruchtensappen. |

Belangrijkste toepassingen: Van sappen tot viskeuze voedingsmiddelen

Machines voor heet afvullen worden vaak gebruikt voor het verpakken van dranken en vloeibare voedingsmiddelen. Deze techniek zorgt voor veiligheid en een langere houdbaarheid door het gebruik van hoge temperaturen om het product te steriliseren, waardoor het uitstekend geschikt is voor producten waarbij smaak, textuur en voedingswaarde langdurig behouden moeten blijven.

- Sappen en dranken: Voor sappen, smoothies en dranken zonder koolzuur is de heet vulmethode ideaal. Voedingsstoffen en natuurlijke smaken blijven intact terwijl schadelijke micro-organismen worden vernietigd. Er wordt beweerd dat PET-flessen het meest gebruikte verpakkingstype zijn omdat ze bestand zijn tegen hoge temperaturen van het product zonder te vervormen. Dit zorgt ervoor dat het product meerdere maanden vers blijft zonder het gebruik van conserveringsmiddelen.

- Sauzen en specerijen: Heet afvullen is gunstig voor het behoud van smaak en veiligheid in producten zoals hete saus, ketchup en salsa. Deze techniek maakt gebruik van pistonvullers, die technologisch geavanceerd zijn voor deze sausachtige producten en verzegeling in PET- of glazen flessen voor de veiligheid van contaminatie.

- Soepen en kant-en-klare maaltijden: Warm afvullen heeft ook voordelen voor soepen en kant-en-klare maaltijden, omdat er geen conserveringsmiddelen nodig zijn en de kwaliteit van het product behouden blijft. Dit is ideaal voor buurtwinkels. Er bestaat een geavanceerde technologie in pistonvullers en gewichtvulmachines voor het sluiten van gesealde producten, waardoor de gesealde producten veilig kunnen worden geconsumeerd.

- Babyvoeding en zuivelproducten: Aseptisch vullen is niet de enige optie voor bepaalde producten. Heet afvullen werkt net zo goed voor vloeibare zuigelingenvoeding, op yoghurt gebaseerde dranken en andere zuivelproducten. Een hoge vultemperatuur vernietigt tegelijkertijd bacteriën en helpt vitale voedingsstoffen te behouden voor een lange houdbaarheid en conservering.

- RTD-thee en koffie: Kant-en-klare dranken, waaronder ijsthee en koffie, worden om dezelfde reden heet afgevuld tijdens het afvullen en verpakken. Warm afvullen helpt de smaak en voedingswaarde van de drank te behouden tijdens de houdbaarheid, omdat er geen conserveringsmiddelen nodig zijn.

De echte hot fill uitdaging: Viskeuze producten en glazen potten

De meeste standaard heet vulmachines werken goed voor vloeistoffen met een lage viscositeit (dun), zoals sap en thee. Het echte technische probleem ontstaat wanneer het product dat heet afgevuld moet worden een jam met hoge viscositeit, dikke saus of soep met deeltjes is.

Daarnaast leveren verschillende hoogwaardige voedingsbedrijven verpakte producten in glazen potten, omdat de industrie een voorkeur voor glas heeft ontwikkeld. Dit zorgt voor extra uitdagingen:

- Viskeuze productvulling: De vuller (bijvoorbeeld een pistonvuller) moet krachtig genoeg zijn om het product te verplaatsen en nauwkeurig genoeg zodat er geen druppels of slierten ontstaan, terwijl de precieze vulvolumes en de buitenste verpakking ook viskeus en zwaar zijn.

- Glazen pot Bijzonderheden: Er moet zorgvuldig worden omgegaan met thermische schokken (om scheurtjes te voorkomen) en er is een hoogwaardige capper met precisiekoppel nodig om een perfecte vacuümafdichting te bereiken voor een lange houdbaarheid.

Om zowel het probleem van "viskeuze vulling" als "afdichting van glazen potten" aan te pakken, moet de fabrikant een grondige kennis hebben van zowel mechanisch ontwerp als precisiefabricage.

Dit is precies wat het ingenieursteam van Levapack te bieden heeft. Met ons eigen CNC-bewerkingscentrum (2 μm precisie) kunnen we viskeuze vloeistofvullers van hoge kwaliteit ontwerpen en bouwen.

We bieden niet alleen standalone machines. We integreren onze zeer nauwkeurige afvultechnologie met onze betrouwbare afdektechnologie om een compleet, volledig geautomatiseerd systeem voor heet afvullen te bieden dat is afgestemd op uw behoeften voor glazen en kunststof potten. We maken gebruik van SEW-motoren voor een betrouwbaar vermogen en geavanceerde besturing via Siemens PLC's om ervoor te zorgen dat elke functie, van vullen tot afdekken, stabiel en betrouwbaar is.

Als uw product, of het nu saus, jam of soep is, te maken heeft met heet vullen, neem dan vandaag nog contact op met ons engineeringteam. We zijn trots op ons vermogen om ingewikkelde procesvereisten te vereenvoudigen en om te zetten in effectieve, betrouwbare, geautomatiseerde productielijnen.

Uw 10-punten checklist voor heet vulmachines

Deze checklist voor kopers schetst de basisparameters voor verkopers en waardebepalende oplossingen voor uw technische en commerciële behoeften aan een heet vulmachine.

- Product & verpakking Compatibiliteit: Vult de machine uw specifieke product en kan ze alle variaties in containers aan, zowel qua grootte als qua type? Is de machine getest voor containerafmetingen, -lengtes en -diameters? En voor verschillende producttemperaturen, viscositeit en deeltjes?

- Materiaal van constructie: Wordt de volledige productroute - tank, leidingen, slangen en kleppen - uitgevoerd in roestvrij staal 316, of volstaat 304 voor producten met een hoog zuur- of zoutgehalte, of moeten ze allemaal van 316 zijn?

- Omschakeltijd en -proces: Wat is de maximale gegarandeerde omschakeltijd (in minuten) om van het ene containerformaat naar het andere te gaan, en zijn er meer dan ongeveer 3 gereedschappen nodig?

- CIP (Clean-in-Place) systeem: Is het een volledig geautomatiseerde teruglopende CIP? Controleer specifiek hoe lang (tijd, temperatuur, stroomsnelheid, chemicaliën) voor een volledige cyclus tijdens geautomatiseerde CIP voor productveiligheid.

- Vultechnologie en -nauwkeurigheid: Wat is de vultechnologie (overloop-, zuiger- of gewichtsvulmachine) en wat is de gegarandeerde vulnauwkeurigheid? Wat kost de nauwkeurigheid van een waarde van een product direct?

- Totale eigendomskosten (TCO): Het beoordelen van de totale gebruikskosten betekent verder kijken dan alleen de aankoopprijs. Kijken naar het energieverbruik (kW/h), het waterverbruik in de koeltunnel en de jaarlijkse uitgaven aan verplichte reserveonderdelen kan helpen bij het nemen van aankoopbeslissingen.

- Integratie en voetafdruk: Hoe past deze vuller elektronisch in mijn apparatuur stroomopwaarts (verwarming) en stroomafwaarts (dop, etiketteerder)? Wat is de berekening van de koeltunnel voor de totale voetafdruk en de exacte totale voetafdruk?

- Kwaliteitscontrole (QC) Kenmerken: Welke QC-functies zitten er op de controles? Heeft het vulniveau-inspectie, cap/seam-integratiecontroles en een geautomatiseerd afkeursysteem?

- Klantenservice en garantie: Wat dekt de garantie? (Als het 12-16 maanden dekt, geeft de garantie waarschijnlijk vertrouwen). Hebben ze 24/7 diagnose op afstand? Hoe zit het met lokale technici of dealers?

- Fabrieksacceptatietest (FAT): Wat is inbegrepen in het FAT-protocol? De leverancier moet instemmen met het testen van de machine met uw product en containers gedurende een langere periode (bijvoorbeeld 36-48 uur) om de stabiliteit en prestaties aan te tonen.

Veelgestelde vragen (FAQ's) over heet afvulmachines

- Wat is de ideale temperatuur voor heet afvullen?

De ideale temperatuur voor heet vullen is ongeveer 85°C en 95°C, afhankelijk van de producteigenschappen. Dit zorgt voor de eliminatie van bacteriën en zorgt ervoor dat de smaak en textuur van het product behouden blijven. Sommige sapvulmachines en vloeistofvullers bieden een nauwkeurigere regeling van de vultemperatuur voor specifieke producten zoals warme sauzen en deodorantsticks.

- Hoe lang duurt het om Installeer a Heet Vulmachine?

Afhankelijk van de configuratie en de grootte duurt het instellen, testen en kalibreren van een hot fill lijn meestal een week tot anderhalve week. Het is cruciaal om de ingestelde parameters in balans te houden om inconsistenties in het vulniveau en onjuiste sterilisatie te voorkomen.

- Kunnen heetvulmachines verschillende flesvormen en -maten aan?

Ja, de flessenvulmachines van tegenwoordig zijn heel flexibel. Ze kunnen worden aangepast aan allerlei soorten tuiten, flesvormen en formaten, variërend van kleine parfumflesjes tot enorme drankflessen. Deze flexibiliteit geeft fabrikanten de mogelijkheid om hun verpakkingen te diversifiëren zonder zich vast te leggen op verschillende systemen.

Conclusie

De heetvultechnologie is een echt begrip in de voedingsmiddelen- en drankenindustrie. Dit is te danken aan het feit dat de technologie zorgt voor een langere houdbaarheid, clean-label producten en een redelijke kapitaalinvestering.

Het succes van een hot fill-lijn wordt echter niet alleen bepaald door de vulmachine. Het wordt bepaald door de totale integratie van het systeem, van de precieze behandeling van uw unieke product tot de validatie van de uiteindelijke, veilige verzegeling.

Als u een leverancier kiest, koopt u niet alleen machines. U krijgt ook een engineeringpartner. Als deze partner alleen verstand heeft van dunne vloeistoffen in PET-flessen, heeft hij niet de achtergrond om de ingewikkelde problemen met viskeuze soepen in glazen potten op te lossen. De partner die u kiest, moet een engineeringteam zijn dat de chemie van sappen, hete saus of ingeblikte maaltijden met hoge viscositeit kent.

Sinds 2008 is Levapack meegegroeid met de industrie, hebben we geïnvesteerd in CNC-productie met hoge precisie en hebben we de kunst van het inblikken en verpakken van lijnen voor de meest veeleisende toepassingen onder de knie gekregen. U kunt er zeker van zijn dat we goed doordachte, geïntegreerde oplossingen hebben en we hebben systemen gebouwd die lang meegaan.

Neem contact op met onze ingenieurs om uw project te bespreken als u klaar bent voor een bewezen oplossing voor geïntegreerde systemen.