Inleiding

In de moderne productie is precisie niet alleen een doel; het is een economische en wettelijke noodzaak. In de voedingsmiddelen-, dranken-, farmaceutische, chemische en cosmetische industrie is het vullen van een verpakking een kritisch controlepunt. Het vertegenwoordigt de uiteindelijke, tastbare levering van de belofte van een merk aan de consument. Falen in deze fase betekent een direct en meetbaar verlies, door het "weggeven" van producten, het niet naleven van regelgeving of het afbrokkelen van de merkconsistentie.

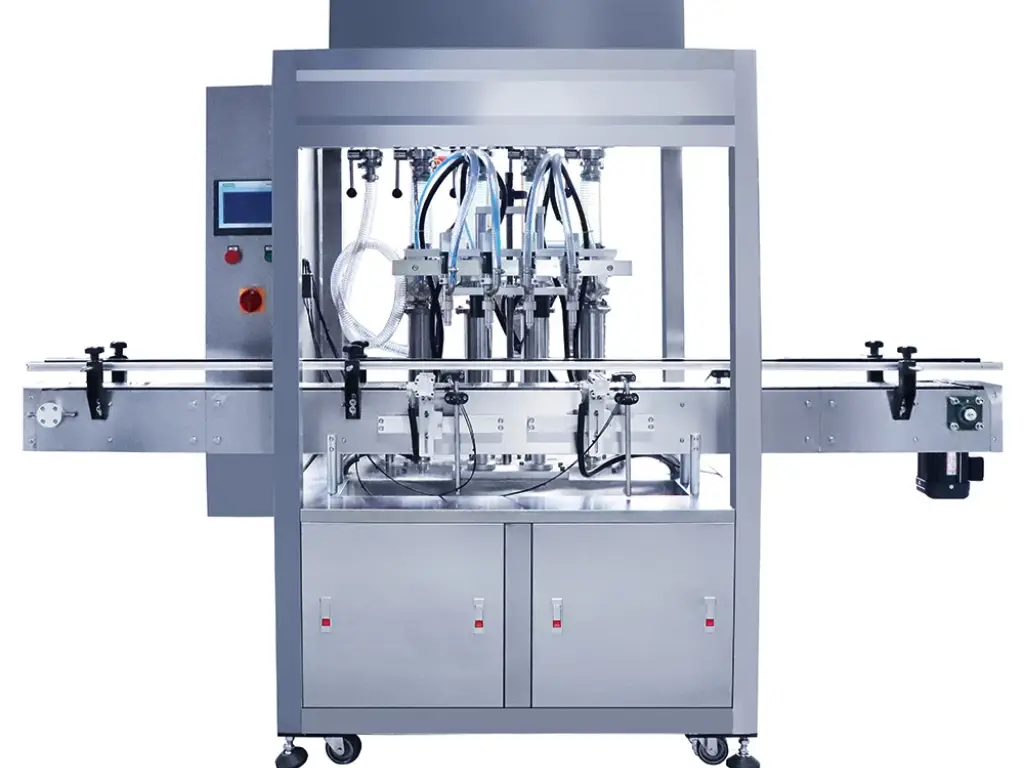

De technische oplossing voor dit bedrijfsprobleem is de kwantitatieve vulmachine. Deze apparatuur gaat verder dan eenvoudig verpakken en begeeft zich op het gebied van geautomatiseerde metrologie met hoge snelheid. De machine is ontworpen om de uitdaging van precisie aan te gaan door een discrete, controleerbare en herhaalbare hoeveelheid van een product in duizenden verpakkingen per uur te doseren.

De selectie van dit kritieke onderdeel is echter een complexe technische en financiële beslissing. De optimale machine voor het doseren van honing is fundamenteel anders dan een machine die is ontworpen voor farmaceutische poeders. Deze gids biedt een technisch kader voor operations managers, ingenieurs en inkoopspecialisten om door dit landschap te navigeren. We analyseren de basisprincipes van het vullen, stellen een methodologie op voor technische vergelijkingen en definiëren de financiële en operationele vragen die beantwoord moeten worden om een succesvolle investering veilig te stellen.

Precisie oplossen: Wat is een kwantitatieve vulmachine?

Eenvoudig gezegd is een kwantitatieve vulmachine een geautomatiseerd systeem voor het vullen van een bepaalde vooraf bepaalde hoeveelheid product. Het bepalende kenmerk van een afvulmachine is het woord "kwantitatief". Het wordt afgegeven en gecontroleerd door een specifiek meetsysteem van volume, gewicht, aantal, enzovoort.

Deze belangrijke functie beantwoordt de volgende belangrijke bedrijfsproblemen:

- Productafval verminderen: Voor elk CPG-bedrijf (Consumer Packaged Goods) is "overvulling" een direct, niet-recupereerbaar financieel verlies. Als een proces 103 gram product in een verpakking van 100 gram stopt, vertegenwoordigt dat overschot van 3% pure, verdampte winst. Een kwantitatieve vuller, die zich richt op het exacte nettogewicht, minimaliseert deze "weggever" en levert vaak een rendement op investering (ROI) die meetbaar is in maanden, niet in jaren.

- Naleving garanderen: Integendeel, "ondervulling" vormt een groot wettelijk en merkrisico. De boetes die worden opgelegd door weeg- en meetautoriteiten over de hele wereld zijn extreem voor verpakkingen die niet voldoen aan de vermelde hoeveelheid. Een gekalibreerde kwantitatieve vuller biedt zowel het nalevingsrisico van boetes en terugroepacties als de gemoedsrust van zekerheid op het gebied van regelgeving: de nauwkeurigheid en, het allerbelangrijkste, de herhaalbaarheid om elke verpakking elke keer weer aan de eisen te laten voldoen.

- Consistentie: Consumenten leren door hun ervaring. Vertrouwen wordt gewonnen en als het eenmaal is geschonden, is het heel moeilijk te herstellen. Een fles saus, een pot room of een zak koffie die zichtbaar voller of leger is dan zijn buren schaadt dit vertrouwen. Vertrouwen dat door ervaring is verkregen, gaat gemakkelijker verloren dan het wordt gewonnen. De precisievulling helpt verschillen te verkleinen door ervoor te zorgen dat elke eenheid wordt verzonden als een consistente vertegenwoordiging van het merk.

Daarom is kwantitatief vullen meer dan een stukje integratie. Het is een volledig geïntegreerd kwalitatief kostenbeheersingssysteem, dat cruciaal is voor het winstgevend en veilig opschalen van een productieproces.

De 4 belangrijkste vulprincipes uitgelegd

De afvulmachines zijn verkrijgbaar in verschillende vormen, waarbij elke machine een bepaald product moet afvullen op basis van de productvorm, of dat nu een vloeistof, poeder of pasta is. Bij kwantitatief afvullen zijn er vier principes in het vulproces: pistonvullers, vijzelvullers, nettogewichtvullers en flowmetervullers. Ze hebben allemaal een eigen doseermechanisme en nauwkeurigheidsniveau, evenals een reeks toepassingen, en dit garandeert dat de fabrikanten de meest effectieve technologie kunnen kiezen voor gebruik in hun productielijnen.

Zuigervullers: Het beste voor viskeuze producten

Zuiger vulmachines worden gebruikt in viskeuze of halfviskeuze materialen zoals crèmes, sauzen, gels en oliën. Ze werken volgens het principe van een zuiger en cilinder, die een monster van een specifieke hoeveelheid vloeistof of pasta in en uit duwen. Deze mechanische handeling is zeer herhaalbaar en nauwkeurig en wordt gebruikt als machines voor het vullen van pasta's en vloeistoffen in de voedingsmiddelen-, cosmetica- en farmaceutische industrie.

Deze machines zijn grotendeels gemaakt van roestvrij staal en zijn hygiënisch en duurzaam en voldoen tegelijkertijd aan hoge sanitaire normen. Het vulniveau en de vulkop kunnen door operators worden aangepast aan verschillende maten containers om de flexibiliteit in productielijnen te verhogen. Hun consistentie vermindert productverspilling en leidt tot producten van hoge kwaliteit, en biedt tegelijkertijd betrouwbare prestaties en gemak in handmatige en automatische vulsystemen.

Belangrijkste kenmerken:

- Model: LPE-VFM006

- Type zuigervulling: Zuigercilinder met slijtarme doseercilinder, voor onderhoudsvrije werking.

- Multi-compatibiliteit: Ideaal voor alles van water tot room, inclusief pasta's zoals tomatensaus, chilisaus en honing.

- Gemakkelijk te gebruiken: Eenvoudige bediening met een geïmporteerde PLC en een gebruiksvriendelijke interface.

- Breed toepassingsgebied: Geschikt voor industrieën zoals voedingsmiddelen, eetbare olie, farmaceutica, dagelijkse chemicaliën en pesticiden.

Vijzelvulmachines: De norm voor poeders

Gebruikt voor zaken als meel, koffie en proteïnepoeders, vulmachines met vijzels werken het best voor het vullen van droge, poeder- en korrelvormige materialen. De schroef regelt effectief de productstroom en -dosering door op een vooraf bepaalde snelheid te draaien. Dit systeem vermindert productverspilling aanzienlijk en werkt zelfs bij het vullen van producten met verschillende vloei-eigenschappen.

Vijzelvulmachines zijn gemaakt van roestvrij staal en voldoen aan de productkwaliteits- en betrouwbaarheidsnormen voor verschillende sectoren. Het ontwerp van het vijzelsysteem werkt met zowel lineaire vulmachines als volautomatische vulmachines, waardoor naadloze integratie in automatische productieprocessen met hoge snelheid mogelijk is. Systemen kunnen worden aangepast aan verschillende automatiseringsniveaus om een balans te vinden tussen productielijnefficiëntie en arbeidskostenreductie.

Belangrijkste kenmerken:

- Model: LPE-PFM001

- Productiviteit verhogen: Vult 20-35 blikken per minuut.

- Automobiel: Automatisch volledige poedertoevoer, kwantitatieve dosering.

- Gemakkelijk schoon te maken: Gemakkelijk toegankelijke en reinigbare trechter zonder gereedschap.

- Duurzaam: Alle onderdelen, de servomotor en de schroef, zijn gemaakt van robuust roestvrij staal.

- Verwisselbare boor: Nauwkeurig doseren van verschillende poedermaterialen.

- Triltoevoer: Soepele materiaalstroom dankzij de geïntegreerde trilfunctie.

Vulstoffen met nettogewicht: Voor hoogwaardige producten

Nettogewichtvullers bieden een nauwkeurigheid die ongeëvenaard is door op volume gebaseerde systemen, waardoor ze ideaal zijn voor hoogwaardige en gevoelige producten zoals speciale oliën, farmaceutica en chemicaliën. In plaats van te meten op basis van volume, gebruiken deze systemen loadcellen om het gewicht van het product te bepalen en zorgen zo voor gelijke en nauwkeurige hoeveelheden per eenheid, eliminatie van overvulling en minder productafval.

Nettogewicht vulmachines zijn gebouwd om lang mee te gaan met hun roestvrijstalen behuizingen en precisiesensoren. Ze zijn betrouwbaar en kunnen worden aangepast aan verschillende industrienormen en nalevingsvereisten. Ze helpen de hygiëne en productintegriteit te behouden, of het nu gaat om het vullen van vloeistoffen, vaste stoffen of halfviskeuze producten. Ze werken naadloos in moderne automatische afvullijnen met een betrouwbare nauwkeurigheid van het nettogewicht en een verhoogde operationele efficiëntie.

Belangrijkste kenmerken:

- Model: LPE-SFM014

- Maximale snelheid: Tot 60 blikken per minuut.

- Veiligheidsplatform: Dik roestvrij staal met een anti-slip ontwerp voor meer veiligheid.Dik roestvrij staal met een anti-slip ontwerp voor meer veiligheid.

- Gespecialiseerde sensoren: Zeer nauwkeurige, hoogwaardige speciale sensoren.

- Slimme kalibratie: Resetfunctionaliteit voor fabrieksparameters en ondersteuning van gewichtskalibratie op meerdere niveaus.

- Automatische bijvulregeling: Pauzeert de werking bij materiaaltekort.

- Afwijzingssysteem: Leidt off-weight materialen naar een aparte uitgang, nul afval.

Flowmeter-vullers: Hoge snelheid en veelzijdigheid

De flowmeter vulmachines zijn snelle en zeer nauwkeurige machines. Ze worden gebruikt om de hoeveelheid vloeistof te meten die door een gekalibreerde meter stroomt, waardoor ze geschikt zijn voor olievulmachines, dranken en industriële chemicaliën. Deze techniek houdt het vloeistofniveau onder strikte controle, zelfs bij producten met een lage viscositeit of gemiddelde dichtheid.

Flowmetersystemen worden vaak gecombineerd met pompvulmachines of verdringerpompen voor constante prestaties en resultaten. Ze zijn flexibel en kunnen worden gebruikt voor glazen flessen, plastic containers of flexibele zakken met minimale wijzigingen in de opstelling. Efficiëntie en gebruiksgemak zijn samengevoegd om te komen tot een machine die schoon is, maar toch een lange levensduur heeft van roestvrij staal en een precisie die technologisch geavanceerd is, zodat deze machines worden beschouwd als een van de meest geavanceerde soorten vulmachines die vandaag de dag op de markt verkrijgbaar zijn.

Belangrijkste kenmerken:

- Model: LPE-LFM006

- Boost-uitgang: 20-35 blikken/min met een nauwkeurigheid van 1%.

- Pasvorm: Pas het aantal koppen aan om aan specifieke eisen te voldoen.

- Verbeterde capaciteit: 6 vulmondstukken voor efficiënt en nauwkeurig verpakken.

- Flexibel: Geschikt voor het vullen van drank en andere vrij stromende, niet-koolzuurhoudende vloeistoffen in blik, aluminium en PET ronde blikken.

- Geavanceerde automatisering: De machine maakt gebruik van automatiseringstechnologie en importeert PLC, sensoren en pneumatische componenten. Het is een efficiënte, intelligente machine met een groot aanpassingsvermogen en een goede stabiliteit.

Technische vergelijking: Welke vulstof is geschikt voor jou?

Om de beste vulapparatuur te vinden, moet u uw verpakkingstype, vultechniek en volumedoelstellingen afstemmen op de juiste technologie. Er moet rekening worden gehouden met de veelzijdigheid, nauwkeurigheid, snelheid en kosten van de technologie, aangezien elk type vulmachine zijn eigen voor- en nadelen heeft. Door rekening te houden met deze verschillende variabelen kunnen bedrijven de productie stroomlijnen, afval minimaliseren en de algehele kwaliteit van het eindproduct verbeteren.

In de onderstaande gids vindt u een korte, maar grondige vergelijkende gids voor de verschillende vulapparatuurtechnologieën om u te helpen bij uw besluitvorming.

| Principe | Primaire toepassing | Typische nauwkeurigheid | Relatieve snelheid | Relatieve kosten | Omschakelen/schoonmaken |

| Zuigervuller | Viskeuze vloeistoffen, pasta's, crèmes | Goed tot hoog (±0,5% - 2%) | Laag tot gemiddeld | Medium | Moeilijk / Tijdrovend |

| Vijzelvuller | Poeders, korrels | Goed (±1% - 3%) | Medium | Medium | Medium (reiniging van trechter/schroef vereist) |

| Nettogewicht Vulstof | Hoogwaardige producten, inconsistente dichtheid | Uitstekend (±0,1% - 0,5%) | Laag tot gemiddeld | Hoog | Eenvoudig (alleen trechter/voeder) |

| Debietmeter Vulstof | Vloeistoffen met lage tot gemiddelde viscositeit | Hoog tot uitstekend (±0,2% - 1%) | Gemiddeld tot hoog | Hoog | Uitstekend (geschikt voor CIP) |

Het kan een kostbare vergissing zijn om alleen naar de kosten te kijken. Een zuigervuller kan bijvoorbeeld lagere instapkosten hebben, maar in dynamische omgevingen met frequente productwisselingen kan de dure tijdsbesparing door snelle clean-in-place cycli van een flowmetervuller meer winst opleveren. Evenzo zal de "goedkopere" vijzelvuller die resulteert in 3% productweggave op een hoogwaardig eiwitpoeder op de lange termijn veel duurder zijn dan een nettogewichtvuller die de nauwkeurigheid beperkt tot 0,2%.

Overwegingsfactoren bij het kiezen van een kwantitatieve vulmachine

Bij de keuze van de optimale kwantitatieve vulmachine moet rekening worden gehouden met verschillende factoren die een directe invloed hebben op de nauwkeurigheid, uniformiteit en prestaties. Het idee is om de prestatieaspecten van de machine af te stemmen op de fysieke aard van uw product, de technische vereisten van uw productielijnen en uw automatiseringsplan voor de lange termijn. In de volgende lijst worden de sleutelfactoren besproken die bepalen welk systeem het beste uw vulproces en bedrijfsdoelen ondersteunt.

- 1. Producteigenschappen en vloeistofeigenschappen

De eerste stap bij het identificeren van de juiste kwantitatieve vulmachine is het kennen van de vloeistofeigenschappen van uw product. Zuigervullers of pneumatische vulmachines worden het best toegepast bij dikke materialen zoals crèmes of sauzen, terwijl zwaartekracht- of flowmetervullers worden toegepast bij dunne vloeistoffen. Vijzelvulling is nodig om poeders met een uniforme dosering te maken. De juiste afstemming van het type vulling, of dit nu een volumetype, gewichtstype of vloeistofniveau is, op uw type vloeistof garandeert een correcte dosering en minimaliseert verspilling van het product, waardoor de productkwaliteit verbetert en de efficiëntie van de productielijn wordt gegarandeerd.

- 2. Hygiëne, constructie en materiaalkeuze

Industrieën zoals de voedingsmiddelen-, cosmetica- en farmaceutische industrie vereisen het gebruik van roestvrij staal. Het is eenvoudig te reinigen, corrosiebestendig en duurzaam. Een kwantitatieve vulmachine met roestvrijstalen contactcomponenten vermindert het risico op vervuiling en maakt het onderhoud eenvoudiger. Clean-in-Place (CIP) of snelle demontagesystemen minimaliseren de tijd die nodig is voor het omstellen. De kwaliteit van het product en de mate waarin het voldoet aan de hygiënische normen worden direct beïnvloed door het juiste constructiemateriaal en daarom is dit een van de basisaspecten van elke automatische vulinstallatie.

- 3. Automatiseringsgraad en productieschaal

De ideale automatiseringsgraad voor een bepaald proces wordt voornamelijk bepaald door het productievolume. Kleine bedrijven kunnen nog afhankelijk zijn van handmatige systemen, maar grotere productielijnen moeten gebruik maken van automatische vulmachines omdat dit vanuit zakelijk oogpunt de enige manier is om de arbeidskosten te verlagen en de consistentie van het product te verbeteren. Precisie in de controle van het vulvolume wordt gegarandeerd door het gebruik van luchtcompressoren, sensoren en magneetschakelaars die ontworpen zijn voor geautomatiseerde systemen. Investeren in automatisering van productielijnen om toekomstige bedrijfsuitbreidingen mogelijk te maken, is vanuit zakelijk oogpunt een verbetering van de algehele efficiëntie van het vulproces.

- 4. Compatibiliteit en veelzijdigheid

Van een hedendaagse kwantitatieve vulmachine wordt verwacht dat deze een groot scala aan producten en soorten verpakkingen kan verwerken. De vulkoppen zijn verstelbaar en het modulaire ontwerp van de machinelijnen maakt het gemakkelijk om te wisselen tussen flessenvulmachines, buisvulmachines of olievulmachines. Flexibiliteit wat betreft de vulmachine, omdat deze zowel geschikt is voor glazen flessen als voor plastic flessen. Deze veelzijdigheid vermindert de stilstandtijd, maakt snellere productwissels mogelijk en garandeert de kwaliteit van producten in verschillende toepassingen.

- 5. Gebruiksgemak, Onderhouden exploitant Veiligheid

Een gebruiksvriendelijke kwantitatieve vulmachine verbetert de productiviteit en minimaliseert fouten. Gebruiksvriendelijke interfaces, eenvoudig te kalibreren en roestvrijstalen oppervlakken zorgen voor een efficiënte bediening en reiniging. Veiligheidsmaatregelen zoals noodstops, overbelastingsbeveiliging en controle van het pneumatisch vullen vergroten de betrouwbaarheid van de werkplek. Minimaal onderhoud en gemakkelijke toegang tot de belangrijkste onderdelen verminderen de tijd die besteed wordt aan stilstand en verlengen de levensduur van de apparatuur, waardoor stabiele prestaties en een consistente output in het dagelijkse vulproces mogelijk zijn.

Belangrijke vragen voor uw leverancier van vulmachines

Bij het oplossen van een probleem is het ene deel de machine en het andere deel de leverancier. Als zodanig moet het due diligence-proces ook het beoordelen van de capaciteiten van de potentiële partner omvatten.

- Toepassing en materiaaltesten: "Hebt u al eerder een van mijn exacte producten met succes voltooid? Kunnen we op uw locatie een materiaaltest uitvoeren met ons product en onze containers?"

- Omschakelen en schoonmaken: "Wat is de specifieke, gedocumenteerde procedure voor een volledige productwissel? Wat is de benodigde tijd? Zijn er gereedschapsloze omschakelingsfuncties beschikbaar?"

- Acceptatietesten: "Voert u een uitgebreide fabrieksacceptatietest (FAT) uit met onze materialen voordat ze worden verzonden? Bieden jullie on-site ondersteuning voor een Site Acceptance Test (SAT) tijdens de inbedrijfstelling?"

- Slijtagedelen & doorlooptijd: "Geef een aanbevolen lijst met kritieke slijtdelen (bijv. pakkingen, afdichtingen, sproeiers) en hun gegarandeerde levertijden."

- Bouw en naleving: "Welke materialen worden gebruikt in alle productcontactzones? Kunt u fabriekscertificaten (bijv. voor 316-L roestvast staal) en conformiteitsdocumenten (bijv. CE, ISO, CSA) leveren?"

- Integratie en besturing: "Hoe werkt deze machine samen met onze upstream- en downstreamapparatuur? Welke PLC- (bijv. Siemens, Mitsubishi) en HMI-componenten (bijv. DELTA) worden gebruikt en zijn deze in onze regio te onderhouden?"

- Ondersteuning na verkoop: "Wat is de garantieperiode? Wat is de structuur van uw technische ondersteuning? Bieden jullie 24/7 probleemoplossing op afstand en regionale ondersteuning op locatie?"

De ideale kwantitatieve vuloplossing vinden

Het selecteren van de juiste kwantitatieve vulmachine is niet eenvoudig, maar wel ingewikkeld. Het proces begint met een gedetailleerd onderzoek van de fysieke kenmerken van uw product en beïnvloedt de keuze van het geschikte afvulprincipe. Dit moet vervolgens worden afgestemd op uw operationele en financiële doelstellingen van uw bedrijf, met een afweging van factoren als productiesnelheid, flexibiliteit bij het omschakelen en de totale eigendomskosten.

Het antwoord hierop is zelden een one-size-fits-all product. In plaats daarvan is het een meer gepersonaliseerd systeem. Het is essentieel om in zee te gaan met een productiepartner die ervaring heeft in de branche en die precisie hoog in het vaandel heeft staan. Zoek een leverancier die controle heeft over de kwaliteit van zijn materialen, inclusief CNC-bewerking in eigen huis en die betrouwbare en hoogwaardige merken van belangrijke systemen gebruikt (bijv. SEW-motoren, SMC-pneumatiek).

Een effectieve partner biedt OEM/ODM maatwerk, waarbij hun ontwerpen worden aangepast aan uw specificaties, in plaats van een standaardmachine passend te maken. Door meesterlijke assistentie, ontwerp voor wereldwijde after-sales services, maakt deze partnerschapsmethode van uw machine een aanwinst die het waard is om te behouden.

Het team van LevaPack staat klaar om je een gratis consult en productanalyse te geven.