Inleiding

De internationale productieomgeving is een dynamische markt die voortdurend opnieuw wordt gedefinieerd door veranderende economische krachten en technologische veranderingen. De afgelopen jaren hebben productiebedrijven in de meeste sectoren te kampen gehad met een combinatie van problemen die hun voortbestaan op het gebied van operationele integriteit in gevaar brengen. Statistieken van het World Economic Forum wijzen consequent op aanhoudende verstoringen in toeleveringsketens en ook de Internationale Arbeidsorganisatie rapporteert voortdurend over een groeiende vaardighedenkloof en tekorten aan arbeidskrachten die de productiecapaciteiten over de hele wereld beïnvloeden. Tegelijkertijd zorgt de noodzaak van duurzame praktijken, die wordt ingegeven door de vraag van consumenten en door regelgevende krachten, voor een extra niveau van complexiteit. Tegen deze achtergrond duikt het alomtegenwoordige probleem van productieproblemen op als een belangrijk obstakel voor operationele efficiëntie, productkwaliteit en uiteindelijk winstgevendheid. Deze blog gaat in op de onderliggende oorzaak van deze complexe problemen, en in de context van de voedselverpakkingsindustrie, waar de risico's van operationele uitmuntendheid uitzonderlijk hoog zijn, met gevolgen voor de volksgezondheid en het merkimago.

De belangrijkste uitdagingen van moderne productie: Verder dan de basis

De grotere economische en internationale gebeurtenissen hebben altijd invloed op de productieactiviteiten, hoe groot of klein ze ook zijn. De problemen die je waarneemt in de productie zijn meestal symptomen van onderliggende, hardnekkige problemen die een aanzienlijke impact kunnen hebben op de activiteiten. Dit zijn enkele van de belangrijkste uitdagingen die je moet begrijpen om een sterk en flexibel operationeel programma te hebben.

- Complexiteit van de toeleveringsketen

De internationale toeleveringsketen is uiterst complex geworden. De geopolitieke veranderingen, handelsregels en het optreden van sommige onvoorziene omstandigheden, zoals pandemieën of natuurrampen, kunnen leiden tot grote vertragingen, tekorten aan materialen en onstabiele prijsveranderingen. Fabrikanten moeten langer wachten op de benodigde grondstoffen, het transport wordt duurder en het risico op productiestilstand neemt toe. Het is altijd moeilijk om een groot aantal leveranciers op verschillende continenten te controleren, wat de productieplannen verstoort en tot de noodzaak van snelle veranderingen leidt, vooral zonder transparantie van het hele productieproces.

- Tekorten aan arbeidskrachten en tekorten aan vaardigheden

Het vinden en behouden van geschoolde arbeidskrachten is een groot probleem geworden voor fabrikanten over de hele wereld. Tekorten zijn het gevolg van bevolkingsveranderingen en het ontbreken van beroepsopleidingen. Dit heeft invloed op de dagelijkse werkzaamheden, het onderhoud van de complexe apparatuur en het omarmen van nieuwe technologieën. Dit wordt nog verergerd door de vergrijzing van de beroepsbevolking in de meeste ontwikkelde landen. Dit zijn enkele van de meest voorkomende problemen die fabrikanten moeten overwinnen om een hoge kwaliteit te bereiken.

- Stijgende energiekosten

Industriële productie is afhankelijk van energie en levert energie aan grote machines en klimaatbeheersingssystemen. Fluctuaties op de internationale energiemarkten, die meestal het gevolg zijn van politieke instabiliteit of veranderingen in vraag en aanbod, hebben een direct effect op de bedrijfskosten. Fabrikanten zullen te maken krijgen met grillige energierekeningen die hun winsten kunnen drukken en hen kunnen dwingen moeilijke keuzes te maken wat betreft prijsstelling of productie.

- Vraag naar duurzame productie

Het punt is dat duurzaamheid niet meer optioneel is. Klanten en regelgevende instanties dringen er ook op aan om de impact op het milieu zo laag mogelijk te houden, waardoor de druk toeneemt om afval en uitstoot te minimaliseren en het energieverbruik te verbeteren. Meestal zijn hiervoor nieuwe technologieën, nieuwe kwaliteitsnormen en nieuwe benaderingen van bedrijfsvoering nodig.

Veelvoorkomende productieproblemen bij voedselverpakkingen

De voedselverpakkingsindustrie heeft een stabiele consumentenbasis, maar is bijzonder onderhevig aan unieke en overdreven productieproblemen. Grote producties, strenge veiligheidsvoorschriften en bederfelijke waren dragen allemaal bij aan hoge niveaus van inefficiëntie en kwaliteitsproblemen.

Knelpunten voor efficiëntie, stilstand en doorvoer

Een van de problemen is een constante inefficiëntie. De overall equipment effectiveness (OEE) van verpakkingslijnen is meestal laag door frequente machinestoringen, tijdrovende productwisselingen en ongebalanceerde lijnen. Eén knelpuntmachine kan het hele productieproces beperken, wat leidt tot een lage productiviteit en het niet halen van deadlines. Dit heeft een direct effect op de capaciteit van een fabrikant om aan de vraag op de markt te voldoen en kan leiden tot enorme verliezen.

Productverlies en verspilling

Voedingsmiddelen hebben de neiging om te bederven. Bij verpakking betekent dit dat er een aanzienlijke hoeveelheid product verloren gaat door onjuiste vulling, verpakkingsfouten, zoals slechte verzegeling of gaten in de verpakking, of onjuiste etikettering. Elke kilo product die verloren gaat door verpakkingsfouten kost niet alleen materiaal, maar ook energie, arbeid en verwijderingskosten. Onnauwkeurige vulstoffen kunnen bijvoorbeeld resulteren in dure overvullingen, een ondoeltreffend sluitmechanisme kan een hele partij bederfelijke goederen vernietigen en waardevolle voorraden kunnen worden omgezet in industrieel afval.

Gebreken in kwaliteitscontrole

Het is ook belangrijk om de kwaliteit van voedselverpakkingsprocessen op peil te houden omdat dit een directe invloed heeft op de voedselveiligheid en het merkimago. De typische kwaliteitsproblemen kunnen worden geclassificeerd als ongelijke sealsterkte die resulteert in lekken en verontreiniging, onjuiste etikettering die allergierisico's met zich mee kan brengen en de aanwezigheid van vreemde voorwerpen in verpakkingen. Als deze problemen niet onder controle worden gehouden, kunnen ze leiden tot het terugroepen van producten, boetes en een ernstig verlies van het vertrouwen van de consument, het meest waardevolle bezit van een merk. Het probleem hier is dat het moeilijk is om sterke punten en inspectiesystemen in te stellen die in staat zijn om kleine defecten op te merken bij een hoge productiesnelheid door een gebrek aan transparantie in de inspectieprocessen.

Regelgeving en naleving

De voedselindustrie is onderworpen aan een strenge reeks lokale en internationale regels op het gebied van hygiëne, materialen, etikettering en traceerbaarheid. Niet-naleving heeft ernstige gevolgen, beperkte markttoegang en reputatieverlies. Het is noodzakelijk om veranderingen in de normen van instanties als de FDA of EFSA in de gaten te houden om in het spel te blijven en flexibele productieprocedures te hebben. Extra complexiteit wordt gecreëerd door de noodzaak om de dagelijkse processen te documenteren en te valideren.

Afhankelijkheid van arbeid en automatiseringshiaten

Ondanks de technologische vooruitgang worden veel activiteiten voor het verpakken van voedingsmiddelen nog steeds met de hand gedaan, zoals laden, inspecteren en kratten verpakken. Deze afhankelijkheid brengt de factoren menselijke fouten, vermoeidheid en snelheidsbeperkingen van handmatige bediening met zich mee, die een directe invloed hebben op de consistentie en doorvoer. In een tijd van stijgende arbeidsprijzen en schaarste is een gebrek aan automatisering een zwak punt.

Flexibiliteit en aanpassingseisen

De tendens in de markt naar een gevarieerd productaanbod, kleinere batchgroottes en individuele verpakkingen vereist zeer flexibele productielijnen. De conventionele, inflexibele verpakkingsapparatuur is niet in staat om snel te reageren op herhaaldelijke productwisselingen, wat leidt tot lange stilstandtijden en een lage productiviteit. Voor de meeste fabrikanten is het van vitaal belang dat ze de verpakkingsgrootte, het materiaal en het producttype gemakkelijk kunnen veranderen zonder veel aanpassingen.

Het is goed om een kort overzicht te hebben van de grootste problemen en hoe fabrikanten deze het beste kunnen aanpakken door middel van een stappenplan, voordat we in detail ingaan op de technologieën:

| Categorie | Algemene problemen | Aanbevolen oplossingen |

| Efficiëntie van apparatuur | Frequente stilstand, lange omschakeltijden | Automatisering, SMED-technieken, OEE-monitoring |

| Product Afval | Overvulling, afdichtingsfouten en morsen | Nauwkeurig vullen, vision inspectie en gewichtscontrole |

| Kwaliteitsborging | Lekken, vreemde voorwerpen en verkeerde etiketten afdichten | AI-gestuurde inspectie- en traceerbaarheidssystemen |

| Afhankelijkheid van arbeid | Fouten door handmatige verwerking, lage verwerkingscapaciteit | Robot koffers verpakken, collaboratieve robots (cobots) |

| Flexibiliteitsbeperkingen | Moeilijke SKU-vervangingen, weinig maatwerk | Modulaire lijnen, digitaal receptbeheer |

Geavanceerde technologie inzetten voor naadloze verpakkingsproductie

De vele problemen bij de productie van voedselverpakkingen kunnen alleen worden opgelost door de actieve implementatie van hightech oplossingen. Dergelijke innovaties zijn niet gering; ze betekenen een radicale verschuiving in de manier waarop productielijnen werken en kunnen worden gekenmerkt door ongeëvenaarde precisie, efficiëntie en flexibiliteit.

Automatisering en robotica

De grootste technologische verandering is waarschijnlijk het gebruik van automatisering en robotica. Robotarmen zijn in staat om repetitieve en snelle activiteiten zoals picken, plaatsen, verpakken en palletiseren met hoge nauwkeurigheid uit te voeren, veel meer dan mensen op de lange termijn kunnen. Dit verhoogt niet alleen de productie met een grote marge, maar elimineert ook het risico op menselijke fouten en een tekort aan mankracht. Automatisch geleide voertuigen (AGV's) kunnen materialen in de fabriek efficiënt transporteren om de interne logistiek te verbeteren en knelpunten te verminderen.

Slimme sensoren en machine vision

Voor een moderne verpakkingslijn zijn slimme sensoren en machine vision systemen essentieel. Met camera's met een hoge resolutie en krachtige software kunnen zelfs de kleinste onvolkomenheden in verpakkingsmaterialen worden geïdentificeerd, etiketten correct geplaatst, verzegelingen gecontroleerd en vreemde voorwerpen geïdentificeerd, en dat alles met een snelheid die het menselijk oog nooit zou kunnen bereiken. Deze systemen bieden onmiddellijke feedback en dit maakt het mogelijk om onmiddellijk correcties aan te brengen. Hierdoor wordt verspilling tot een minimum beperkt en wordt dezelfde kwaliteit van producten gegarandeerd voordat ze de fabriek verlaten.

Internet of Things (IoT) gegevensverzameling en -analyse

De IoT-sensoren die geïnstalleerd zijn in verpakkingsapparatuur verzamelen belangrijke gegevens over de prestaties van de activiteiten, zoals temperatuur, druk, snelheid, zichtbaarheid, trillingen en energieverbruik. Wanneer deze ruwe gegevens worden ingevoerd in hoogwaardige analyseplatforms, worden ze waardevolle inzichten. Fabrikanten kunnen de prestaties van apparatuur in real-time observeren, trends volgen, inefficiënties vaststellen en potentiële problemen identificeren die tot stilstand leiden. Deze gegevensgestuurde aanpak maakt continue verbetering van processen mogelijk.

Voorspellend Onderhoud

In plaats van reparaties uit te voeren nadat iets kapot is gegaan, maakt voorspellend onderhoud gebruik van IoT-gegevens en analytische modellen om te voorspellen wanneer apparatuur het waarschijnlijk zal begeven en reparaties uit te voeren voordat de apparatuur het begeeft. Deze systemen kunnen voorspellen wanneer een bepaald onderdeel het kan begeven door continu de gezondheid van de machine te controleren (bijv. trillingen, temperaturen). Dit leidt tot een actief onderhoudsplan dat ongeplande stilstand vermindert, de levensduur van apparatuur verlengt en de onderhoudskosten maximaliseert, wat resulteert in een vloeiend en betrouwbaar productieproces.

Kunstmatige intelligentie (AI) in productieoptimalisatie

AI gaat nog een stap verder in de gegevensanalyse, waardoor intelligente besluitvorming mogelijk wordt. De AI-algoritmen kunnen de productieschema's optimaliseren en de voorraadniveaus controleren, waardoor de meest voorkomende problemen in de productie worden aangepakt. Bovendien kunnen ze zelfs machine-instellingen in realtime aanpassen als gevolg van een fluctuerende vraag of beschikbaarheid van materiaal. Bij kwaliteitscontrole leren AI-systemen complexe defectpatronen te detecteren die andere vision-systemen niet zouden detecteren, wat uiteindelijk leidt tot een grotere klanttevredenheid. Een dergelijke mate van optimalisatie draagt bij aan wendbaardere en beter reagerende productielijnen op veranderingen in de markt.

Strategische benaderingen om de efficiëntie van verpakkingslijnen te optimaliseren

Efficiëntie in verpakkingslijnen betekent niet alleen de toepassing van hoogtechnologische technologie. Het vereist ook intelligent management en operationele aanpassingen. Technologie drijft de lijn aan, maar goede processen en competente mensen sturen de lijn.

- Principes van Lean Manufacturing

Lean kan worden gebruikt om een zeer positieve verandering teweeg te brengen in een verpakkingslijn. De methodes, zoals Single-Minute Exchange of Dies (SMED), helpen de tijd tussen de omschakelingen van verschillende producten te verkorten, waardoor de stilstand minimaal blijft. De 5S-methodologie wordt gebruikt om de werkplek efficiënter en veiliger te sorteren. Dergelijke principes helpen bij het definiëren en verwijderen van afval, waardoor het hele verpakkingsproces wordt geoptimaliseerd.

- Geavanceerde planning en planning (APS)

Productieplanning is cruciaal. APS-systemen zijn gebaseerd op algoritmes om planningen te optimaliseren, rekening houdend met de machinecapaciteit, materialen, arbeid en vraag. Dit resulteert in praktische planningen, minder knelpunten, minder stilstand en een betere tijdige levering.

- Just-in-time (JIT) Inventarisatiestrategieën

De JIT-principes verminderen voorraden door ervoor te zorgen dat materialen alleen worden aangevoerd en goederen alleen worden geproduceerd wanneer dat nodig is. Dit bespaart veel opslagkosten, verspilling en het vrijkomen van kapitaal. Het vereist een strakke coördinatie van leveranciers en een goede productie.

- Training en vaardigheden van werknemers

Zelfs met geavanceerde machines zijn ervaren operators nodig. Gedetailleerde training over nieuwe apparatuur, probleemoplossing en Lean is belangrijk. Medewerkers in staat stellen om verbeteroplossingen voor te stellen zal leiden tot voortdurende efficiëntie.

- Mens-machine Samenwerking

De verpakkingsproductie van de toekomst betekent een voortdurende samenwerking tussen mens en machine. Collaboratieve robots (cobots) zijn robots die samenwerken met menselijke operators en helpen bij alledaagse of arbeidsintensieve taken. Deze samenwerking brengt de precisie van machines en de flexibiliteit van een mens naar de omgeving, die dynamischer wordt.

Voedselveiligheid en -kwaliteit garanderen door uitmuntend te verpakken

Bij voedingsmiddelen worden veiligheid en kwaliteit vooral gewaarborgd door de verpakking. Het verlengt de houdbaarheid, het beschermt tegen besmetting en het draagt belangrijke informatie. Een verpakkingsfout heeft een verwoestend effect op de gezondheid van de consument en de merknaam.

- Aseptisch vullen en afdichtingstechnologieën

Bederfelijke voedingsmiddelen moeten steriel worden verpakt. De aseptische vulsystemen werken onder steriele omstandigheden en zijn niet besmet. De verzegeling op hoog niveau vormt luchtdichte (hermetische) afdichtingen die producten langer vers houden zonder koeling.

- Ontwerp ter voorkoming van vervuiling

Het ontwerp van machines is het belangrijkste hulpmiddel om besmetting te voorkomen. Apparatuur moet glad zijn zonder spleten, met materialen die geschikt zijn voor voedingsmiddelen en gemakkelijk schoon te maken zijn. Voorzieningen zoals snel los te koppelen onderdelen, gesloten systemen en zones verkleinen het risico op kruisbesmetting.

- Integriteitsdetectie en traceerbaarheidssystemen voor verpakkingen

De integriteit van de verpakking moet worden gecontroleerd door middel van een geautomatiseerde inspectie. Visuele inspectie om zegelfouten op te sporen, drukvervaltests om lekken op te sporen en röntgeninspectie om vreemde voorwerpen op te sporen zijn technologieën die worden gebruikt om slechte verpakkingen in korte tijd op te sporen. Effectieve traceerbaarheid (barcode of RFID) wordt gebruikt om alle verpakkingen te traceren, zodat het eenvoudig is om te bepalen welke partijen betrokken zijn bij een terugroepactie.

- Naleving van voedselveiligheidsnormen en hygiënestandaarden

De selectie van de materialen is streng gereguleerd om uitloging van schadelijke stoffen in voedsel uit te sluiten. Fabrikanten in de voedingsmiddelenindustrie moeten gecertificeerde voedselproducten gebruiken en hoge hygiënenormen hanteren. Dit betekent regelmatige reiniging en Good Manufacturing Practices (GMP) en Hazard Analysis and Critical Control Points (HACCP).

- Milieubeheersing

Bij bepaalde voedingsmiddelen zijn bepaalde omgevingscondities in de verpakking kritisch. Dit omvat vacuümafsluiting (verwijdering van zuurstof), begassing (inerte gassen zoals stikstof) of verpakken onder gemodificeerde atmosfeer (MAP). Deze conserveringsmiddelen behouden de smaak, textuur en voedingswaarde en verlengen de houdbaarheid.

Het voordeel van Levapack: Precisie ontworpen voor uw succes

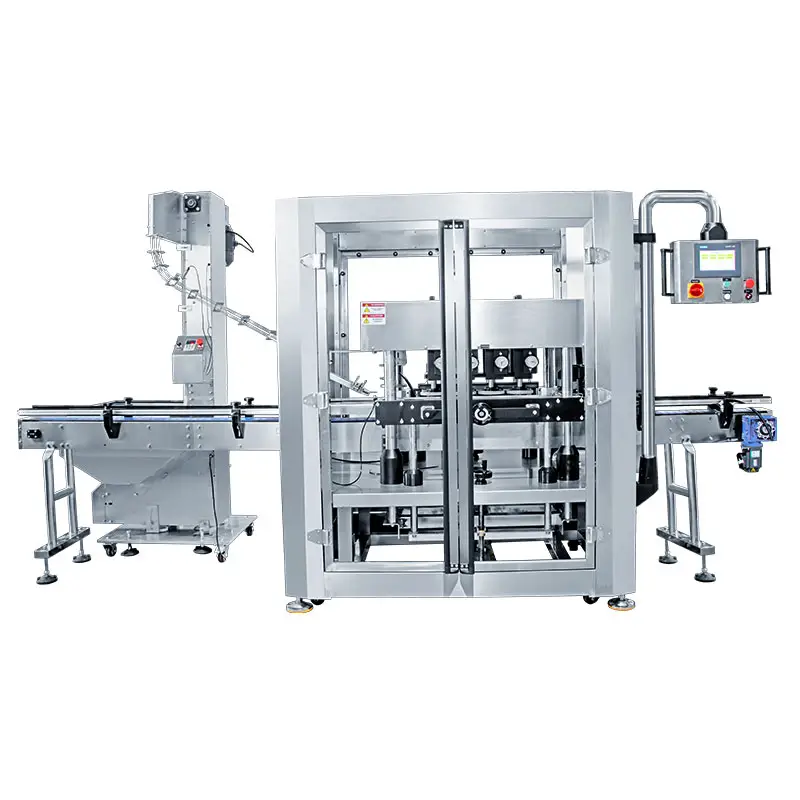

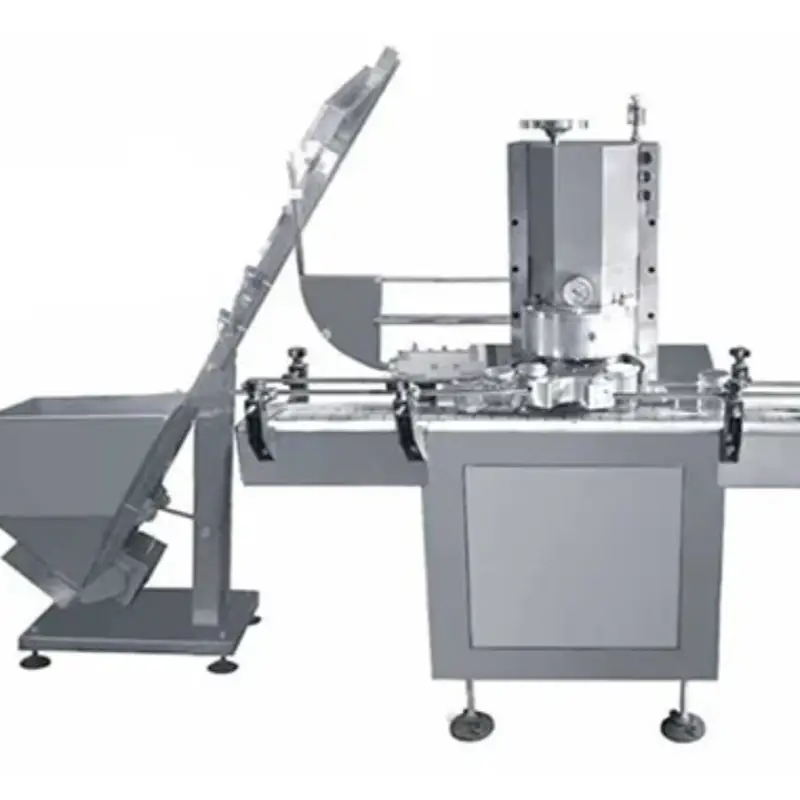

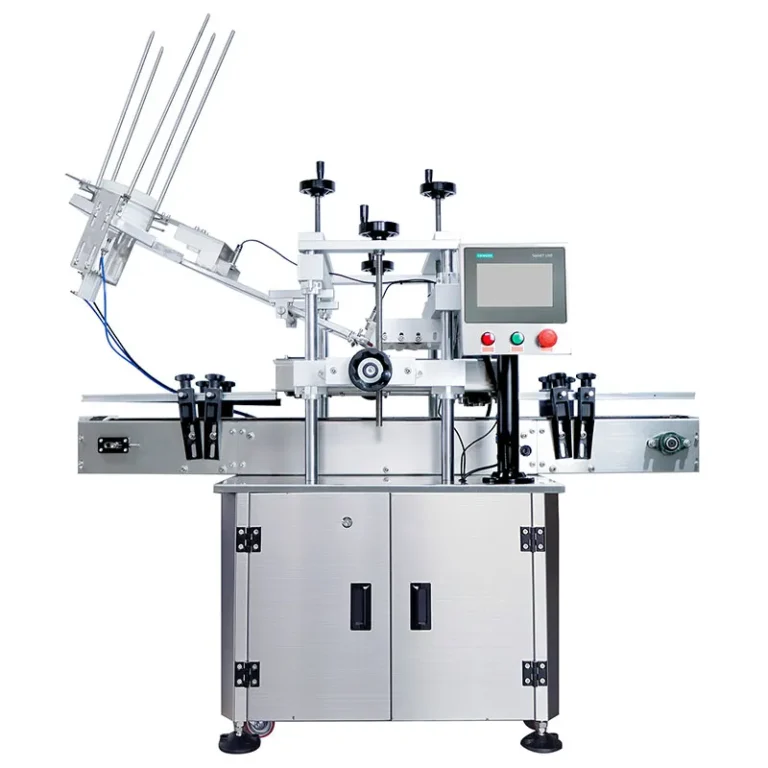

Op het gebied van geavanceerde verpakkingstechnologie levert Levapack oplossingen die een directe oplossing bieden voor de ingewikkelde problemen waarmee voedingsmiddelenfabrikanten worden geconfronteerd. Sinds 2008 zijn precisie en efficiëntie de belangrijkste kenmerken van elke machine met 18 jaar niche-ervaring in inblik-, vul- en verpakkingsapparatuur. Ons doel is om deel uit te maken van het succes van uw bedrijf en producten te verkopen in meer dan 100 landen.

Onze machines zijn ultramoderne automatische inblik- en sluitmachines die ontworpen zijn om zeer nauwkeurig en snel te werken, waardoor het probleem van inefficiënt verpakken en productverspilling regelrecht wordt geëlimineerd. High-tech vulsystemen verminderen zowel dure overvullingen als ondervullingen en zorgen voor continuïteit in de integriteit van het product. Onze apparatuur is ontworpen met roestvrij staal van voedselkwaliteit 304/316 en componenten van internationale merken, waardoor problemen met ongelijkmatige afdichtingen of verontreiniging tot een minimum worden beperkt en de beste normen voor voedselveiligheid worden gehandhaafd. Levapack is flexibeler en maakt een snellere omschakeling mogelijk met sterk aangepaste oplossingen voor verschillende producten en verpakkingsformaten. Een investering in Levapack machines zal resulteren in besparingen op de lange termijn in termen van minder arbeid, minimale verspilling van materialen en energieverbruik, en een duidelijke ROI. Bel ons vandaag nog en ontdek hoe Levapack uw verpakkingslijn voor voedingsmiddelen kan veranderen met hun innovatieve oplossingen.

Kostenbesparing en ROI: De zakelijke impact van slimmer verpakken

Investeren in geavanceerde verpakkingstechnologie is niet alleen een operationele, maar ook een strategische financiële zet. Productieproblemen kunnen worden opgelost door slimmer te verpakken en dit kan een directe impact hebben op uw bedrijfsresultaten, wat resulteert in enorme kostenbesparingen en een hoge Return on Investment (ROI).

- Materiaalverspilling en herbewerking verminderen

Een van de voordelen is dat er minder afval is tijdens de productie. Nauwkeurig vullen voorkomt overvulling en sterke verzegeling vermindert het afkeuren van verpakkingen. Vroegtijdige defecten worden opgespoord door geautomatiseerde inspectie tijdens het hele productieproces. Elk bespaard stuk materiaal en elke bespaarde eenheid van het product verlaagt direct de kosten.

- Energieverbruik verlagen

Moderne apparatuur is energiezuinig. Slimme stroomregelingen, slim energiebeheer, snellere cycli en geoptimaliseerde motorregelingen verlagen het energieverbruik per eenheid. Met de stijgende energieprijzen kunnen kosteneffectieve efficiëntieverbeteringen leiden tot grote besparingen, waardoor de duurzaamheid en kosteneffectiviteit toenemen.

- Besparen op arbeidskosten

Hoewel de initiële kosten van automatisering hoog zijn, wordt er op de lange termijn aanzienlijk bespaard op de arbeidskosten. Geautomatiseerde lijnen hebben minder operators nodig voor eenvoudige activiteiten, waardoor werknemers complex toezicht kunnen houden. Dit gaat het tekort aan arbeidskrachten tegen en zorgt voor een constante productie.

- Productie verhogen Capaciteit en Doorvoer

Geavanceerde verpakkingslijnen verhogen de productiecapaciteit aanzienlijk door stilstand te verminderen en omschakelingen te versnellen. Hierdoor kan aan de toegenomen vraag worden voldaan zonder dat er geïnvesteerd hoeft te worden in extra ruimte of lijnen. Een hogere verwerkingscapaciteit is recht evenredig met een hogere verkoop.

- Tijd tot de markt verkorten

Verpakkingen zijn essentieel voor een snelle reactie op de markt. De mogelijkheid om snellere omschakelingen uit te voeren en een betrouwbare productie impliceert dat de nieuwe producten sneller op de markt komen. Dit tempo is een enorm concurrentievoordeel, waardoor bedrijven marktaandeel kunnen veroveren en kunnen reageren op consumententrends.

- Berekenen en realiseren ROI

De positieve resultaten zijn meetbaar. Een ROI-analyse houdt rekening met investeringen versus besparingen door afvalvermindering, besparingen op arbeids- en energiekosten, verwerkingscapaciteit en het vermijden van terugroepkosten. Tal van moderne oplossingen tonen aan dat ze snel worden terugverdiend en op lange termijn een grote financiële investering zijn om winstgevend te worden.

Conclusie

De complexiteit van de hedendaagse productie, vooral op het uitdagende gebied van voedselverpakkingen, vereist een strategische transformatie in plaats van onbeduidende veranderingen. Of het nu gaat om de complexiteit van internationale toeleveringsketens en arbeidsrelaties of de toenemende druk om duurzaamheid en absolute kwaliteit te bereiken, bedrijven staan voor een tweesprong. Het lijdt geen twijfel dat de weg naar veerkracht en winstgevende activiteiten op de lange termijn geplaveid is met behulp van hoogontwikkelde technologieën, gestroomlijnde bedieningsmethoden en simulatiemethoden.

De invoering van automatisering, het gebruik van gegevensanalyse en de toewijding aan voortdurende procesverbetering zijn niet langer keuzes, maar eerder de pijlers van concurrentievoordeel bij het aanpakken van kwaliteitsproblemen. Goede praktijken zijn niet alleen de eerste stap naar het minimaliseren van verspilling, het verbeteren van de efficiëntie en het garanderen van productveiligheid, maar vormen ook de basis voor een sterk merk en een gezond bedrijfsresultaat. In de toekomst zullen de spelers die proactief genoeg zijn om te investeren in slimmere verpakkingsoplossingen zich in de beste positie bevinden om eventuele verstoringen te weerstaan, kansen te benutten en marktleider te worden in een voortdurend dynamische markt. De vraag die elke voedingsmiddelenproducent onder ogen moet zien is hoe en wanneer ze zullen reageren op deze kwaliteitsproblemen, niet of ze het zullen doen.