Introduction

Au fur et à mesure que tout produit prospère se développe, un goulot d'étranglement est créé par des systèmes d'emballage manuels ou obsolètes. Il en résulte une production limitée, une augmentation des coûts de main-d'œuvre et un manque d'uniformité dans la présentation des produits, ce qui compromet la croissance future. La réponse ultime est la ligne d'emballage automatisée qui est connectée aux systèmes d'automatisation modernes.

Néanmoins, la conception et le financement d'un tel système constituent un choix stratégique important qui doit être clair et bien maîtrisé. C'est ce que propose ce guide. Il ne s'agit pas d'une liste de produits, mais d'un plan stratégique complet. Nous aborderons de manière systématique les machines de base, les facteurs de conception critiques, le budget, l'analyse du retour sur investissement et la sélection des fournisseurs. Ce que nous voulons, c'est vous donner les connaissances nécessaires pour concevoir une ligne optimale qui répondra aux besoins d'aujourd'hui et de demain.

Qu'est-ce qu'une ligne de production d'emballages ?

Une ligne de production d'emballages est un système combiné de machines qui automatise le processus consécutif de préparation, de remplissage, de scellage, d'étiquetage et de palettisation d'un produit à distribuer. Elle garantit un mouvement continu des produits, depuis le produit brut jusqu'aux produits finis, prêts à être expédiés. Le système contribue également à offrir la meilleure expérience à l'utilisateur en préservant la présentation et la qualité des produits.

L'objectif principal d'une ligne de production d'emballages est d'effectuer ces tâches à des vitesses élevées, avec une grande précision et une grande cohérence. Le système peut être utilisé pour convertir un produit fini en un produit commercialisable avec un minimum d'intervention humaine et un maximum d'efficacité en intégrant des équipements spécialisés, tels que des démêleurs de bouteilles ou des palettiseurs robotisés.

Machines de base : Les éléments constitutifs de votre ligne

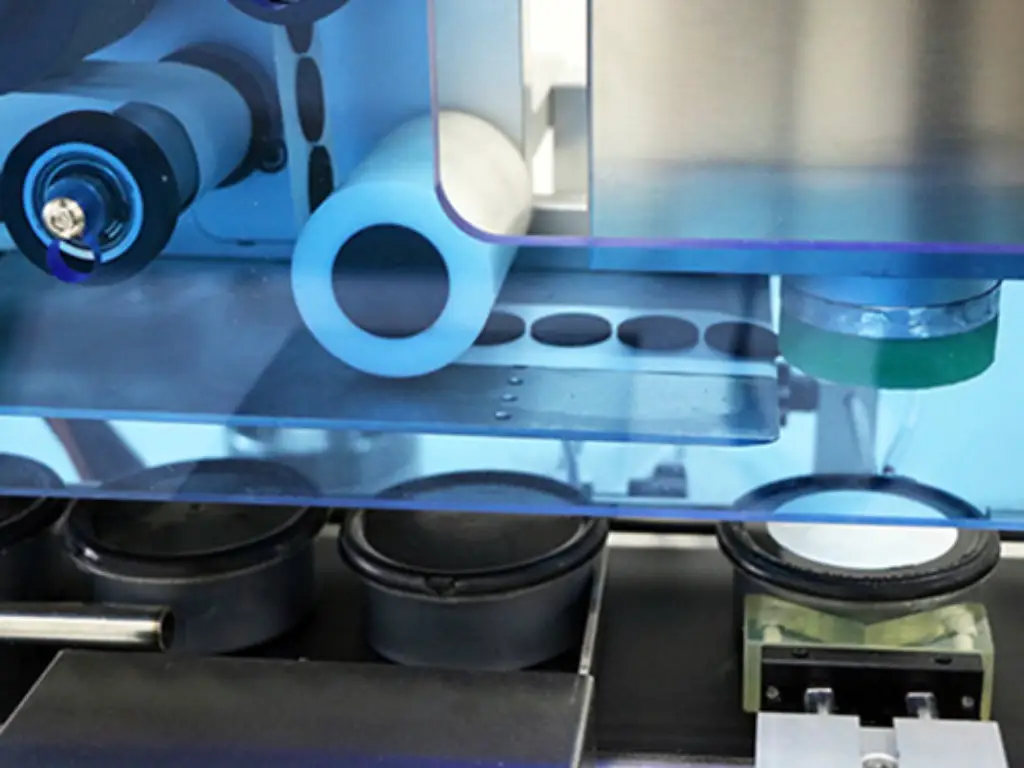

Les performances d'une ligne de production d'emballages dépendent essentiellement de ses composants. Bien que chaque ligne soit faite sur mesure, elles sont toutes construites à partir d'un ensemble de machines de base, chacune conçue pour accomplir une tâche particulière. Pour concevoir un système efficace et adapté à votre produit, il est important de bien connaître ces éléments constitutifs. Ces machines peuvent être classées en fonction de leur rôle principal dans la ligne de production d'emballages.

Alimentation et préparation

Il s'agit de la première étape qui définit l'ensemble du processus. Elle est destinée à recevoir les conteneurs en vrac et vides et à les rendre prêts à être remplis de manière fluide et hygiénique.

- Les décodeurs de bouteilles : Ces machines prennent des conteneurs chargés en vrac et les orientent à l'aide d'une force mécanique ou centrifuge afin de les présenter uniformément pour les décharger sur un convoyeur linéaire, ce qui constitue la base de l'alimentation automatisée.

- Machines à rincer et à laver : Essentielles pour les applications sanitaires (alimentation, boissons, pharmacie), ces machines décontaminent les conteneurs avant leur remplissage. Les systèmes vont des rinceuses à air ionisé pour l'élimination des particules aux stations de lavage humide complet utilisant de l'eau purifiée ou des agents désinfectants pour le contrôle microbien.

Remplissage des produits

L'élément le plus important du contrôle du coût du produit est la charge, car la précision volumétrique ou gravimétrique de la charge détermine la rentabilité. La rhéologie (viscosité), la densité et d'autres caractéristiques physiques du produit déterminent le choix de la technologie de remplissage.

- Remplisseurs de pistons : Ce type de système volumétrique fournit des remplissages de haute précision en déplaçant un piston dans un cylindre calibré. Ils disposent d'un très bon mécanisme de déplacement positif et constituent le choix idéal pour les liquides et semi-solides à haute viscosité tels que les crèmes, les pâtes et les gels.

- Remplisseurs par gravité : Il s'agit de remplissages à niveau ou gravimétriques dans lesquels le produit est libéré dans le récipient par l'intermédiaire d'un réservoir. Il s'agit d'une technologie rentable, qui convient le mieux aux liquides non gazeux, à faible viscosité et aux propriétés d'écoulement prévisibles, tels que l'eau, les jus et les solvants fins.

- Remplisseurs de pompes : Ces systèmes utilisent une large gamme de technologies de pompes (à lobes, à engrenages, péristaltiques) pour pomper le produit, et présentent une polyvalence et une précision volumétrique exceptionnelles sur une large gamme de viscosités. Cette conception les rend très utiles pour une variété de produits, y compris ceux contenant des solides en suspension, qui sont soumis à une très grande précision volumétrique.

Scellage et bouchage

L'étape utilise la fermeture principale, qui est l'intégrité du produit et la stabilité du rayon.

- Machines à boucher : Systèmes conçus pour l'application de bouchons et le serrage. Les capsuleuses à broche utilisent des disques rotatifs pour l'application de bouchons à vis à haut rendement. Les capsuleuses à mandrin offrent une précision de couple supérieure grâce à un mécanisme de préhension. Les capsuleuses à pression appliquent des fermetures de type "press-on".

- Scelleurs à induction : Employer un champ électromagnétique sans contact pour fusionner à chaud un scellé intérieur à base de feuille d'aluminium sur la surface du conteneur. Ce processus crée un sceau hermétique et inviolable.

Étiquetage et codage

Ce module utilise l'identification des produits, la marque et les données variables pour assurer la traçabilité.

- Étiqueteuses auto-adhésives : Apposer des étiquettes autocollantes sous forme de rouleau sur des conteneurs. Les systèmes peuvent être utilisés avec une grande flexibilité pour différents formats d'étiquettes (enveloppant, avant/arrière, haut/bas) et formes de conteneurs.

- Codeurs à jet d'encre et laser : Ajouté à la ligne pour imprimer des données variables (par exemple, des codes de lot, des dates de péremption). L'impression sans contact à grande vitesse est la norme pour le jet d'encre continu (CIJ). Les codeurs laser vaporisent la surface du substrat pour former une marque permanente qui ne peut être enlevée.

Emballage de fin de ligne

Cette dernière séquence mécanise la collecte et l'assemblage des emballages primaires vers les processus d'emballage secondaire et tertiaire, ce qui garantit la protection et l'efficacité logistique.

- Monteurs et emballeurs de caisses : Systèmes automatiques qui assemblent des caisses en carton ondulé à partir de découpes plates, puis les emballent avec un nombre et un modèle de produits prédéterminés, ce qui les rend compatibles avec les opérations en amont et en aval d'un système de convoyage plus large.

- Scelleuses de caisses : Utilisez du ruban adhésif ou mettez de la colle chaude sur les rabats supérieurs et inférieurs des caisses remplies. Ces systèmes sont le plus souvent coordonnés avec des emballeuses automatiques pour fixer le chargement de manière efficace.

- Palettiseurs : Placer des caisses finies sur une palette selon un schéma matriciel spécifique. Les palettiseurs robotisés sont les mieux adaptés lorsqu'il y a un maximum de flexibilité dans la formation du modèle et lorsqu'il s'agit de lignes multiples ou de besoins de manutention complexes. Les systèmes plus sophistiqués peuvent également inclure une hotte d'étirement ou des modules d'entrée de palette pour maximiser l'emballage et la stabilité de la charge.

Facteurs clés pour la conception de votre ligne de production d'emballages

Une ligne de production d'emballages efficace ne signifie pas qu'il faille acheter les machines les plus chères, mais qu'il faut acheter les machines qui correspondent à vos besoins particuliers. Pour prendre les meilleures décisions, vous devez examiner attentivement quatre facteurs importants qui détermineront l'ensemble de votre projet.

- Détails du produit et du conteneur :

L'élément le plus important est votre produit et son contenant. La nature du produit définira également la nature de la machine de remplissage requise, par exemple si le produit est un liquide fin ou une crème épaisse, ou s'il contient des solides. De même, le matériau du contenant (verre, plastique), sa forme et sa taille détermineront l'équipement approprié à utiliser pour la manipulation, le bouchage et l'étiquetage. Ne manquez jamais de donner des échantillons physiques de vos produits et de vos contenants aux fournisseurs potentiels.

- Vitesse de production requise :

Vous devez calculer le nombre de produits que vous devez emballer en une minute ou une heure. Ce chiffre, communément appelé CPM (Containers Per Minute), a un effet direct sur le degré d'automatisation et le prix de la ligne. Les lignes à faible vitesse (par exemple, 20 CPM) et les lignes à grande vitesse (par exemple, 150 CPM) sont fondamentalement différentes. Prévoyez non seulement ce dont vous avez besoin aujourd'hui, mais aussi ce que vous devriez devenir dans les trois à cinq prochaines années.

- Aménagement de l'usine et espace :

Elle est soumise à des contraintes pratiques liées à l'espace dont vous disposez. Vous devez être sûr des mesures de votre espace de production, de votre surface au sol, de la hauteur de votre plafond et de l'emplacement d'un pilier ou d'une porte. Il faut également penser à la disponibilité des services publics nécessaires, tels que l'électricité, l'air comprimé et l'eau. Ces informations aideront un bon fournisseur à concevoir un plan qui permettra à la ligne de s'adapter et qui laissera suffisamment d'espace pour les opérateurs et la maintenance.

- Croissance et évolutivité futures :

Pensez à l'avenir pour ne pas avoir à faire des ajustements coûteux. Une conception intelligente offre une capacité d'extension et une compatibilité avec les systèmes d'automatisation les plus récents ou les améliorations apportées aux systèmes de convoyage. Intégrez la durabilité dans la sélection des matériaux et l'efficacité énergétique des équipements dans votre stratégie de planification à long terme.

Automatique ou semi-automatique : Faire le bon choix

L'un des principaux choix stratégiques dans la conception d'une ligne est le degré d'automatisation de la ligne. Cette décision a un impact direct sur l'investissement en capital, le coût de la main-d'œuvre utilisée dans les opérations et la production. Aucune de ces approches n'est universellement la meilleure, et la meilleure option dépend des besoins de production, de la gamme de produits et de la taille de l'entreprise.

Pour que la comparaison soit claire, présentons-la dans un tableau.

| Fonctionnalité | Ligne semi-automatique | Ligne entièrement automatique |

| Coût de l'investissement | Réduction des dépenses d'investissement initiales. | Investissement initial important. |

| Coût de fonctionnement | Coûts de main-d'œuvre plus élevés à long terme en raison de la dépendance de l'opérateur. | Réduction substantielle des coûts de main-d'œuvre par unité produite. |

| Efficacité & Sortie | Rendement plus faible, dépendant de l'opérateur (typiquement de 5 à 25 CPM). | Un rendement élevé, constant et prévisible (30-300+ CPM). |

| Flexibilité | Grande flexibilité avec des changements rapides pour les petits lots diversifiés. | Moins de flexibilité ; les changements peuvent être plus complexes et prendre plus de temps. |

| Scénarios idéaux | Startups, conditionneurs à façon, production de petits lots et opérations avec de nombreuses UGS. | Fabrication en grande quantité, lignes de produits établies et opérations axées sur la minimisation des coûts unitaires. |

Votre modèle opérationnel est le principal facteur de décision. Une ligne semi-automatique présente un grand avantage pour les entreprises qui fabriquent un grand nombre d'UGS en petits volumes. En revanche, dans le cas d'opérations impliquant la production de gros volumes d'une petite gamme de produits, la productivité et le faible coût unitaire d'une ligne entièrement automatique offrent un retour sur investissement fort et sans équivoque.

Estimation du budget de votre projet

Après avoir défini le niveau d'automatisation, il est possible de définir un budget raisonnable pour le projet de ligne de production d'emballages. La différence entre semi-automatique et entièrement automatique n'influence pas seulement les coûts, mais détermine également l'orientation générale du projet et certaines exigences du projet de ligne.

Le plan financier complet ne se réfère pas seulement au coût des machines. Le prix total est la somme de plusieurs éléments importants :

- Matériel : L'argent dépensé pour les machines individuelles.

- Logiciel et intégration : Le prix des systèmes de contrôle et de l'ingénierie pour obtenir la ligne de synchronisation.

- Installation et mise en service : Installation, étalonnage et validation sur site par des techniciens qualifiés.

- Formation : Formation des opérateurs et de la maintenance.

- Logistique : Frais d'expédition, de montage et de mise en place du matériel.

Lorsque ces éléments sont mis en balance, des niveaux d'investissement apparaissent, qui sont précisément liés à la complexité et à la production de la ligne. Ces grandes fourchettes peuvent être utilisées pour préparer le terrain en vue d'un financement anticipé :

- Ligne semi-automatique d'entrée de gamme : Dans les montages simples, l'investissement dans le projet est généralement compris entre 1T430.000 et 1T480.000.

- Ligne entièrement automatique de milieu de gamme : Une ligne intégrée avec des dépenses croissantes en matériel, une complexité d'intégration et des services d'assistance complets représente généralement un investissement compris entre $150.000 et $400.000.

- Ligne à haute vitesse et à haute spécification : Dans le cas d'applications exigeantes nécessitant des machines de qualité supérieure, une validation et beaucoup d'ingénierie, les dépenses totales de l'entreprise peuvent dépasser un demi-million de dollars.

Comment choisir un fournisseur fiable ?

La sélection des fournisseurs est un élément essentiel de la réussite à long terme d'un projet d'emballage ou d'une nouvelle ligne d'emballage. Outre les compétences techniques, ils doivent également être compatibles avec ce que vous avez déjà et donner un aperçu des stratégies de développement durable.

- Expertise technique et connaissance des applications : Le fournisseur doit être en mesure de démontrer une connaissance approfondie de votre secteur d'activité, de votre produit et de vos problèmes opérationnels. Il doit être en mesure de défendre techniquement ses propositions d'équipement par rapport à d'autres technologies.

- Gestion de projet et communication : Un fournisseur efficace désignera un chef de projet, un calendrier (diagramme de Gantt) et un protocole de communication. Cela permet d'assurer la transparence et la responsabilité entre le bon de commande et l'installation finale.

- Performances prouvées et références : Demandez des études de cas et des données sur les performances d'installations similaires à la vôtre. Un bon fournisseur peut facilement vous donner des références de clients qu'il sert actuellement, afin que vous puissiez vérifier ses affirmations et la qualité de ses services.

- Capacités internes ou intégration : Vérifiez si le fournisseur est un fabricant unique, qui conçoit et construit son propre équipement, ou un intégrateur qui assemble des composants de différentes marques. Un fabricant unique est en mesure de fournir une conception, un service et une assistance plus rationalisés.

- Support après-vente & Niveau de service (SLA) : Évaluer la conception de l'assistance après l'installation. Cela couvre les conditions de garantie, le temps de réponse de l'assistance technique et la disponibilité des pièces de rechange importantes. Un bon service après-vente est important pour réduire les temps d'arrêt.

- Protocole d'essai de réception en usine (FAT) : Le fournisseur doit accepter d'effectuer un FAT complet. Cela signifie que l'ensemble de la ligne intégrée est assemblée et testée dans ses locaux (en utilisant les produits et les conteneurs que vous avez spécifiés) et qu'elle n'est autorisée à être expédiée qu'après avoir passé les tests avec succès. Cette vérification avant expédition est un processus important qui permet de réduire les risques lors de la mise en service sur site.

Levapack : Votre partenaire pour des solutions d'emballage clés en main

La capacité à répondre à ces normes exigeantes est l'essence même de notre mission chez Levapack. Forts de plus de 18 ans d'expérience dans le domaine du remplissage de boîtes et de la technologie de sertissage, nous sommes un fabricant unique disposant d'une surface de 4000 ㎡, avec un système d'usinage CNC avancé. Cela nous permet de gérer la qualité avec une précision de 2m et d'avoir une rotation rapide sur les lignes standard et spéciales.

Nous nous efforçons également d'être les meilleurs, comme en témoignent nos pièces de haute qualité (Siemens, SMC, SEW) et notre assurance qualité rigoureuse, qui comprend un test de vieillissement de toutes nos machines à 36 heures. Les solutions que nous proposons aux fabricants mondiaux de produits alimentaires et de boissons et aux clients OEM/ODM comprennent des machines autonomes certifiées CE/ISO/CSA et des lignes complètes clés en main pour les produits solides, les poudres et les liquides alimentaires et les boissons. Nous ne nous contentons pas de fournir des équipements, nous proposons également un partenariat basé sur la fiabilité et la performance, avec un solide réseau mondial de services et une garantie étendue de 12 mois.

Êtes-vous prêt à discuter d'une solution qui puisse satisfaire vos exigences élevées ? Pour obtenir une consultation individuelle et un plan d'implantation de la ligne de production d'emballages, prenez contact avec notre service d'ingénierie dès aujourd'hui.

Considérations et exemples spécifiques à l'industrie

Même si les concepts fondamentaux de l'automatisation sont universels, la conception finale d'une ligne d'emballage doit être conforme aux exigences réglementaires et opérationnelles de l'industrie cible. Ces codes ne sont généralement pas négociables et déterminent les matériaux, la conception et la documentation.

Alimentation et boissons

Le principe directeur est la conception sanitaire afin d'éviter la contamination microbienne. Les lignes de production d'emballages doivent être conçues de manière à être accessibles et faciles à nettoyer. Pour ce faire, elles doivent être construites en acier inoxydable (généralement de qualité 304 ou 316L sur les surfaces en contact avec le produit), supprimer les évidements ou les surfaces planes où le produit peut s'accumuler et, parfois, intégrer des lignes de nettoyage en place (NEP). Ces systèmes automatisés font circuler des solutions de nettoyage et d'assainissement tout au long du parcours du produit et garantissent une hygiène fiable et prouvée sans qu'il soit nécessaire de procéder à un démontage manuel.

Produits pharmaceutiques et nutraceutiques

Ce secteur est régi par des réglementations internationales strictes, principalement les bonnes pratiques de fabrication (BPF). La conformité est nécessaire. L'équipement doit être construit avec des matériaux approuvés et doit être stérile ou presque stérile dans sa conception. La validation est la condition préalable la plus importante. L'ensemble de la chaîne de production d'emballages doit être validé de manière formelle, ce qui est documenté dans les procédures QI (qualification de l'installation), QO (qualification opérationnelle) et QP (qualification des performances). En outre, les systèmes doivent être conformes à la norme 21 CFR Part 11 concernant les enregistrements et les signatures électroniques et combiner la sérialisation et la traçabilité pour assurer la traçabilité des produits.

Cosmétiques et soins personnels

Cette entreprise se distingue par la viscosité de ses produits et la large gamme d'emballages qu'elle propose. La conception de la ligne de production d'emballages doit permettre de relever le défi que représente le travail avec des crèmes et des lotions à haute viscosité qui nécessitent généralement des remplisseuses spéciales à déplacement positif (par exemple, des remplisseuses à piston) avec des trémies chauffées et des réservoirs agités pour garantir la consistance du produit. Les machines doivent également être très flexibles pour permettre une grande variété de formes et de tailles de récipients. Cela nécessite des systèmes de manutention souples et des changements rapides sans outils afin de réduire les temps d'arrêt entre les séries de différentes UGS.

Conclusion

Le projet stratégique de conception et de mise en œuvre d'une ligne de production d'emballages est très important. La réussite de ce projet ne repose pas sur les machines individuelles, mais sur une approche méthodique adaptée pour faire correspondre le potentiel de l'équipement à des objectifs opérationnels et financiers particuliers. Ce guide présente un modèle approfondi de ce processus, y compris la technologie de base, les questions de conception, la budgétisation et la sélection des fournisseurs.

Grâce à ces principes, vous êtes maintenant en mesure de vous frayer un chemin dans le labyrinthe de l'automatisation en gardant la tête froide et les yeux ouverts. Il convient ensuite de traduire ces connaissances en un plan de projet détaillé pour votre organisation. Lors de la modernisation d'un système d'emballage existant ou de la création d'une nouvelle ligne de production d'emballages, une approche méthodique et bien documentée est la clé d'un investissement réussi. Pour recevoir de l'aide en fonction de vos besoins particuliers en matière d'alimentation, contactez Levapack dès maintenant.