Dans le domaine sophistiqué de la fabrication, l'emballage joue un rôle essentiel. Non seulement il protège et préserve les produits, mais il constitue également le premier point de contact avec les consommateurs. Les progrès technologiques ont permis de mettre au point une gamme variée de machines d'emballage, chacune adaptée à des fonctions et à des objectifs spécifiques. Il s'agit de machines de remplissage, de scellement, de cerclage, d'emballage de palettes, de scellement de cartons, de scellement de conteneurs et de systèmes de pesage industriel. Cet article présente une vue d'ensemble de la myriade de machines d'emballage, en soulignant leur importance et en mettant en lumière les meilleurs choix dans l'industrie.

Comment les machines d'emballage affectent-elles votre entreprise ?

Imaginons un scénario dépourvu d'équipements d'emballage avancés tels que les systèmes de remplissage de formulaires verticaux, les banderoleuses ou même la thermoscelleuse. Sans les avantages de l'automatisation des robots - le bras robotisé par exemple - ou la précision des automates programmables, les entreprises seraient confrontées à des dépenses accrues, à des durées de production plus longues et à un risque d'erreur plus élevé. Les implications financières d'un recours exclusif aux opérations manuelles augmenteraient considérablement, en particulier dans le cas de processus tels que l'emballage sous film étirable ou rétractable. Une surveillance continue serait nécessaire pour les systèmes de livraison d'emballages, et la garantie d'un emballage uniforme des produits, en particulier dans des conditions de température extrêmes, présenterait des obstacles considérables.

Les machines d'emballage modernes, qu'elles soient destinées aux produits à base de polyéthylène ou développées par des entités d'ingénierie externes, apportent une contribution considérable en termes de rapidité et de précision. Elles garantissent que les articles, qu'il s'agisse d'emballages en plastique ou de promotions spéciales dans des conteneurs en carton, incarnent la qualité sur le marché. Ces équipements minimisent les déchets, renforcent l'attrait visuel et s'imposent souvent comme le choix optimal, indépendamment de la position géographique d'une entreprise ou de ses diverses affiliations à des fournisseurs.

En résumé, le passage du travail manuel aux prouesses de l'équipement contemporain est primordial. Les machines d'emballage ont un impact profond sur la santé financière d'une entreprise, la réputation de sa marque et la satisfaction des consommateurs, ce qui confirme leur rôle d'actifs vitaux dans notre paysage commercial dynamique.

6 Avantages des machines d'emballage

Les machines d'emballage ont transformé le processus de distribution et de vente des produits. Voici les principaux avantages de l'utilisation de ces machines :

- Efficacité accrue : Les machines d'emballage accélèrent considérablement le processus d'emballage des produits. Ces systèmes automatisés peuvent traiter des milliers de produits en une fraction du temps nécessaire au travail manuel, ce qui accroît les capacités de production et permet aux entreprises de répondre rapidement aux demandes du marché.

- Uniformité et normalisation : Les machines produisent des emballages dont le poids, la taille et la fermeture sont uniformes. Cet emballage standardisé renforce la crédibilité de la marque et garantit aux consommateurs une qualité de produit constante.

- Avantages économiques : Bien que l'investissement initial dans les machines d'emballage puisse être considérable, les avantages financiers à long terme sont notables. L'automatisation réduit les coûts de main-d'œuvre et optimise souvent l'utilisation des matériaux, réduisant ainsi les déchets et les dépenses en matières premières.

- Sécurité Améliorations : L'automatisation minimise l'interaction des travailleurs avec les opérations d'emballage potentiellement risquées, réduisant ainsi le risque de blessures. En outre, les machines garantissent que les produits sont scellés dans un environnement hygiénique, ce qui est vital pour des produits tels que les aliments et les produits pharmaceutiques.

- Polyvalence : Les équipements d'emballage contemporains sont intrinsèquement polyvalents. Nombre d'entre eux peuvent être modifiés ou adaptés pour répondre à différents produits ou styles d'emballage, ce qui permet aux entreprises d'élargir leur offre sans avoir à investir des sommes considérables dans de nouvelles machines.

- Minimisation des erreurs humaines : Les machines correctement entretenues et calibrées sont moins sujettes aux erreurs que le travail manuel. Cette précision permet de réduire les déchets et d'obtenir un produit final de qualité supérieure.

Quelle industrie a besoin d'utiliser des machines d'emballage ?

Les machines d'emballage occupent une place prépondérante dans divers secteurs, car elles constituent l'épine dorsale de la sécurité, de l'efficacité et de la présentation des produits. Elles garantissent non seulement que les articles sont protégés et stockés correctement, mais aussi qu'ils sont présentés d'une manière conforme aux valeurs de la marque et aux attentes des consommateurs. Les paragraphes suivants donnent un aperçu complet des industries dans lesquelles les machines d'emballage jouent un rôle indispensable :

- Alimentation et boissons : Les machines d'emballage de pointe sont essentielles pour rationaliser les processus tels que l'embouteillage, le scellage et l'étiquetage, pour une gamme variée de produits allant des boissons aux produits de grignotage.

- Produits pharmaceutiques : Le secteur de la santé a besoin de solutions d'emballage sûres et hygiéniques. Des machines d'emballage de pointe garantissent un dosage précis et des scellés inviolables pour les médicaments, préservant ainsi la santé des consommateurs.

- Cosmétiques et soins personnels : Lorsqu'il s'agit de produits tels que les crèmes et les cosmétiques, la précision du dosage et l'attrait esthétique sont de la plus haute importance. Pour ce faire, on utilise des équipements d'emballage sophistiqués adaptés à ce secteur.

- L'agriculture : Le secteur agricole fait appel à des équipements d'emballage pour l'ensachage et la conservation systématiques des semences, des céréales et de divers produits agricoles.

- Produits chimiques : Qu'il s'agisse de produits de nettoyage ménagers ou de produits chimiques industriels à grande échelle, il est essentiel de respecter des normes d'emballage rigoureuses. Des machines appropriées garantissent à la fois la sécurité des utilisateurs et le respect des réglementations.

- Aliments pour animaux de compagnie : Pour garantir la longévité et la qualité des aliments pour animaux de compagnie, il faut des solutions d'emballage robustes. Des mécanismes avancés permettent de sceller efficacement les aliments pour animaux de compagnie, réduisant ainsi les risques de contamination et préservant la fraîcheur.

- Confiserie : Pour garantir la fraîcheur et la présentation attrayante des friandises telles que les chocolats et les bonbons, des équipements spécialisés sont utilisés.

- Le tabac : L'industrie du tabac utilise des méthodes d'emballage spécialisées, en particulier pour les produits tels que les cigarettes, afin de garantir une fraîcheur prolongée et un stockage optimal.

Machine de remplissage

Dans l'industrie actuelle de l'emballage, les machines de remplissage sont essentielles au processus de production. Elles sont conçues pour remplir des conteneurs avec des produits liquides, en poudre ou granuleux de manière propre, précise et efficace. Le type de matériau et les exigences en matière d'emballage divisent généralement les machines de remplissage en trois groupes principaux : les machines de remplissage de liquides, les machines de remplissage de poudres et les machines de remplissage de granulés/solides. Chaque type est conçu pour une raison spécifique et offre des avantages différents au cours du processus d'emballage.

Machines de remplissage de liquides

Les machines de remplissage de liquides sont courantes dans les secteurs de l'alimentation et des boissons, des cosmétiques, des produits pharmaceutiques et des produits chimiques. Elles sont le plus souvent utilisées pour le lait, les jus, les huiles alimentaires, les sauces, les shampooings et les parfums. En fonction de l'épaisseur et de la vitesse d'écoulement du produit, ces machines peuvent être remplies par gravité, à l'aide de pistons ou sous vide.

- Remplisseurs par gravité conviennent mieux aux liquides fins comme l'eau ou le jus.

- Remplisseurs de pistons sont utilisés pour les produits épais tels que le ketchup, le miel et les lotions.

- Remplisseurs sous vide garantissent que les remplissages sont propres et sans mousse, ce qui est idéal pour le vin et les liquides pharmaceutiques.

Elles permettent d'éviter que les produits ne se renversent, de maintenir la zone propre (ce qui est particulièrement important pour l'emballage des produits alimentaires) et de s'assurer que chaque récipient est rempli de la même manière. L'utilisation de remplisseuses de liquides sur une ligne d'emballage automatique permet à l'entreprise de produire davantage, d'utiliser moins de personnel et d'améliorer la qualité de ses produits. Ces appareils rendent également les systèmes à haut rendement plus abordables.

Machines de remplissage de poudres

Les machines de remplissage de poudres sont nécessaires pour les produits tels que la farine, le cacao, les poudres protéinées ou les préparations pour bébés. La plupart de ces machines reposent sur un système de dosage à vis sans fin qui utilise une vis rotative pour mesurer et mettre la bonne quantité de poudre dans les récipients. La précision est très importante, en particulier dans des secteurs tels que les produits pharmaceutiques et la nutrition infantile.

Les remplisseuses de poudre d'aujourd'hui sont équipées de dispositifs de dépoussiérage et d'antistatique qui contribuent à maintenir le processus propre et cohérent. Avec les thermoscelleuses ou les machines "form-fill-seal", elles peuvent produire des emballages qui sont à la fois sûrs et qui montrent qu'ils ont été ouverts. Que vous les utilisiez pour des produits alimentaires ou chimiques, ces machines sont conçues pour garantir la précision et la propreté de l'emballage.

Machines de remplissage de granulés/solides

Si vous devez conditionner des grains de café, des céréales, des noix, des aliments pour animaux ou des bonbons, les machines de remplissage de granulés ou de produits solides sont la meilleure option. Elles s'appuient sur des peseurs à têtes multiples, des remplisseurs de gobelets volumétriques ou des systèmes d'alimentation par gravité pour remplir correctement les produits dans des conteneurs ou des sachets.

Ils sont généralement utilisés avec des machines VFFS (vertical form fill seal) ou avec des sachets préfabriqués pour produire des sacs faciles à utiliser pour les consommateurs, tels que les sacs coussins ou les sachets à fond plat. Un grand rouleau de film est utilisé pour l'emballage avec du film plastique, qui est à la fois abordable et rapide, et qui assure une forte étanchéité. Ils permettent d'emballer efficacement les produits alimentaires, nécessitent moins de main-d'œuvre, augmentent la quantité de produits pouvant être transformés et garantissent la même qualité à chaque fois.

Que vous manipuliez des poudres, des liquides ou des solides, il est essentiel de choisir les bons types de machines d'emballage pour garantir l'efficacité, la propreté et la conformité de vos opérations d'emballage.

A propos des machines de remplissage Vous devez également savoir : Qu'est-ce qu'une ligne de remplissage de bouteilles et de canettes ?

Machine à sceller

Le scellage est un élément important de l'emballage, car il influe à la fois sur la qualité et la sécurité du produit. Qu'il s'agisse de sceller des liquides, des poudres ou des aliments solides, la machine à sceller appropriée permet de protéger le contenu de la contamination, des fuites et de la détérioration. Voici les principaux types de machines à sceller que l'on trouve dans les lignes d'emballage d'aujourd'hui.

Thermoscelleuses

Les thermoscelleuses sont couramment utilisées dans les systèmes d'emballage, principalement dans les machines VFFS (vertical form fill seal), où la chaleur et la pression assemblent des couches de plastique ou d'autres matériaux thermoplastiques par un processus de thermoscellage. Cette méthode crée un joint étanche qui est nécessaire pour que le produit reste sûr, propre et intact dans les emballages de produits alimentaires et de médicaments. Un scellage fiable est important pour l'apparence, l'hygiène et la conformité des produits sur les lignes d'emballage automatisées.

Scelleuses à induction

Les scelleuses par induction sont conçues pour créer des scellés qui indiquent si un produit a été ouvert. Elles sont utilisées pour les bouteilles et les pots de boissons, de sauces, de produits pharmaceutiques et de cosmétiques. L'induction électromagnétique est utilisée pour chauffer une feuille d'aluminium à l'intérieur du bouchon, qui scelle hermétiquement l'ouverture du récipient. Le résultat est un joint étanche et sécurisé qui conserve les produits frais et sûrs plus longtemps et qui permet de voir facilement si l'emballage a été ouvert - un point clé pour la confiance des consommateurs et le respect des réglementations.

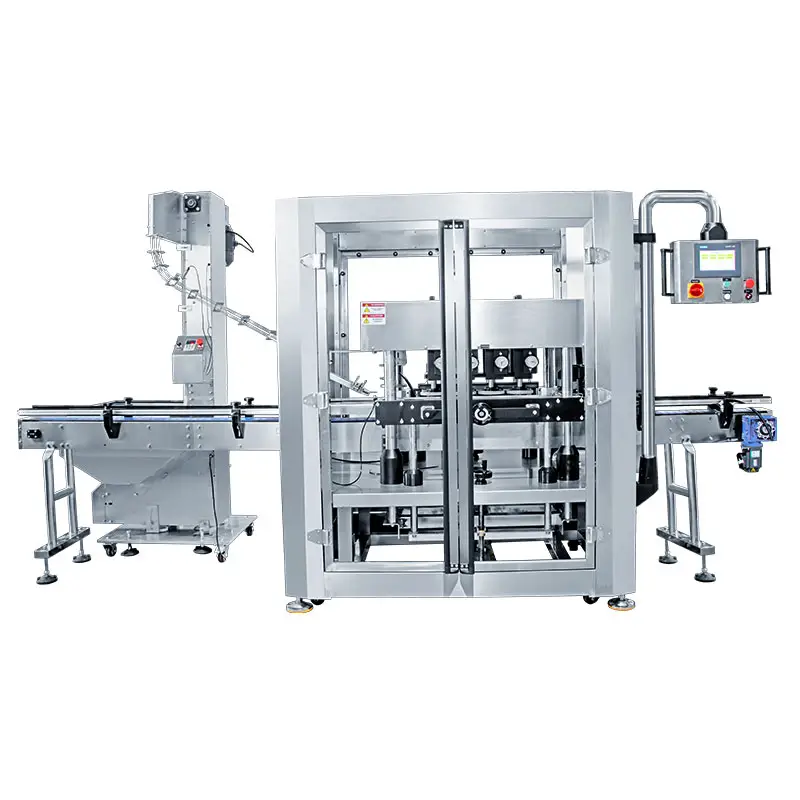

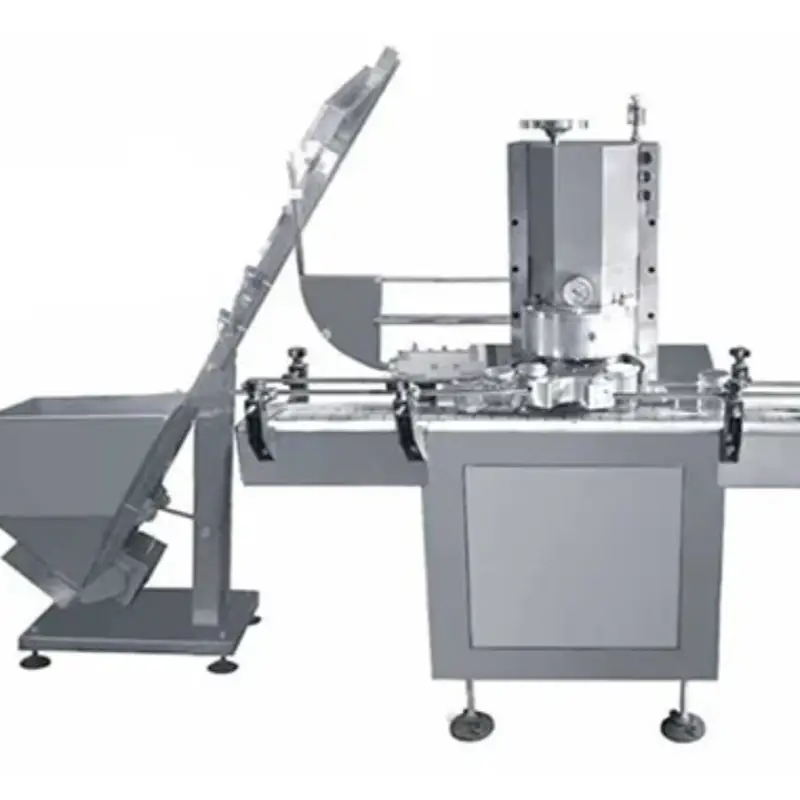

Machines à boucher

Les machines à boucher permettent d'automatiser le processus de pose des bouchons sur les bouteilles en appliquant le même couple et la même vitesse. Ces machines peuvent traiter n'importe quel type de fermeture, y compris les bouchons à vis, les couvercles à pression ou les fermetures à pression, avec une grande précision et une grande rapidité, ce qui permet de réduire à la fois le travail et les erreurs. Parce qu'elles sont utilisées dans le cadre d'une production à grande vitesse, les machines à boucher sont présentes dans de nombreux secteurs, notamment l'alimentation, les boissons, les produits pharmaceutiques et les produits chimiques industriels, afin de garantir que les emballages sont étanches et que le produit n'est pas endommagé.

Scelleurs sous vide

Les scelleuses sous vide éliminent l'air de l'emballage et créent un joint hermétique, ce qui permet d'éviter l'oxydation et de conserver la fraîcheur des aliments plus longtemps. Comme ces machines réduisent la quantité d'oxygène, elles contribuent à préserver le goût, la texture et les nutriments des viandes, des fromages, du café et des produits secs. Les scelleuses sous vide sont souvent utilisées dans la transformation des aliments et dans les cuisines. On les trouve également dans les machines industrielles qui doivent garder les aliments scellés et propres pour le stockage et le transport à long terme. Elles contribuent à réduire le gaspillage alimentaire et à améliorer la sécurité des produits tout au long de la chaîne d'approvisionnement.

Machines d'emballage

Aujourd'hui, les opérations d'emballage s'appuient sur des machines d'emballage pour sécuriser, regrouper et présenter les produits de manière ordonnée. Elles utilisent un film plastique souple, chauffé, étiré ou déplacé en continu, pour former une couche extérieure solide qui contribue à préserver la sécurité, la facilité de manipulation et la marque du produit. L'équipement d'emballage est essentiel pour emballer à la fois des barres à grignoter individuelles et des palettes entières de biens de consommation, à la fois en milieu et en fin de ligne.

Enveloppeuses thermorétractables

La chaleur est utilisée par les fardeleuses pour recouvrir hermétiquement les produits d'un film plastique, ce qui rend l'emballage à la fois sûr et facile à identifier en cas d'ouverture. Les fardeleuses sont souvent utilisées pour les barquettes alimentaires, les bouteilles, les biens de consommation et les multipacks. Elles fonctionnent généralement avec un tunnel de rétraction qui utilise de l'air chaud pour que le film se rétracte uniformément. Cette technique permet d'obtenir un emballage attrayant, des produits plus sûrs et des articles stables pendant le transport. Parce qu'il est rentable, l'emballage rétractable est largement utilisé dans le commerce de détail et la distribution.

Banderoleuses

Les banderoleuses sont principalement utilisées pour sécuriser et unitiser les charges palettisées en les entourant d'une pellicule étirable. Cette étape est nécessaire pour garantir la sécurité des produits pendant le transport et éviter les dommages dans le cadre d'une logistique à grande échelle. Avec des options semi-automatiques et entièrement automatiques, les banderoleuses permettent de réduire les coûts et les besoins en main-d'œuvre tout en garantissant la sécurité des charges, d'où leur importance pour l'emballage en fin de ligne. On les trouve souvent dans les secteurs de la transformation alimentaire, des boissons et des biens de consommation, où il est très important de transporter de grandes quantités en toute sécurité.

Enveloppeurs de flux (HFFS)

Les machines d'emballage en flux, également appelées machines HFFS, emballent des articles individuels, notamment des snacks, des produits médicaux ou du petit matériel, dans un flux continu d'emballages. Ces machines emballent un produit à l'aide d'un seul rouleau de film, le scellent aux deux extrémités et le découpent en paquets individuels, souvent de type "pillow pack". Les machines d'emballage en flux continu sont rapides, précises et peuvent être utilisées avec différents types d'emballages alimentaires. Parce qu'elles sont efficaces et hygiéniques, elles sont parfaites pour l'emballage sur tout type de ligne de production.

Machines Form-Fill-Seal (FFS)

Parmi toutes les machines d'emballage, les machines Form-Fill-Seal (FFS) comptent parmi les plus efficaces et les plus automatisées. L'ensemble du processus d'emballage est simplifié par l'utilisation de ces systèmes, qui forment l'emballage, ajoutent le produit et le scellent en une seule fois. Les machines FFS sont populaires dans l'industrie alimentaire, pharmaceutique et des biens de consommation parce qu'elles nécessitent moins de main-d'œuvre, améliorent l'hygiène et augmentent la vitesse de production, ce qui aide les entreprises à réduire leurs coûts.

FFS vertical (VFFS)

Les machines VFFS sont parfaites pour le conditionnement de poudres, de granulés, de liquides et de petits solides tels que le sucre, le café, le riz et les soupes. Ces machines tirent verticalement un rouleau de film pour former un sachet, distribuent le produit et scellent le sachet dans la même direction. Les systèmes VFFS sont souvent utilisés dans les machines d'emballage alimentaire, principalement pour la fabrication de sachets coussins, de sachets à fond plat ou de sachets à soufflets. Grâce à leur petite taille et à leur fonctionnement rapide, ils peuvent être utilisés dans les petites comme dans les grandes usines d'emballage.

FFS horizontal (HFFS)

En revanche, les machines Form-Fill-Seal horizontales (HFFS) sont idéales pour les produits solides ou fragiles qui doivent être placés horizontalement, comme les barres de chocolat, les articles médicaux ou les produits laitiers en barquettes. Elles prennent une seule bobine de film, la forment en paquets horizontaux, y insèrent le produit, les scellent et les coupent. Les machines HFFS sont couramment utilisées pour les sachets préformés ou les flow packs et offrent une grande flexibilité en matière de conception et d'étiquetage. Comme elles peuvent être commandées par des automates programmables, elles constituent un choix de premier plan pour les tâches d'emballage à grand volume.

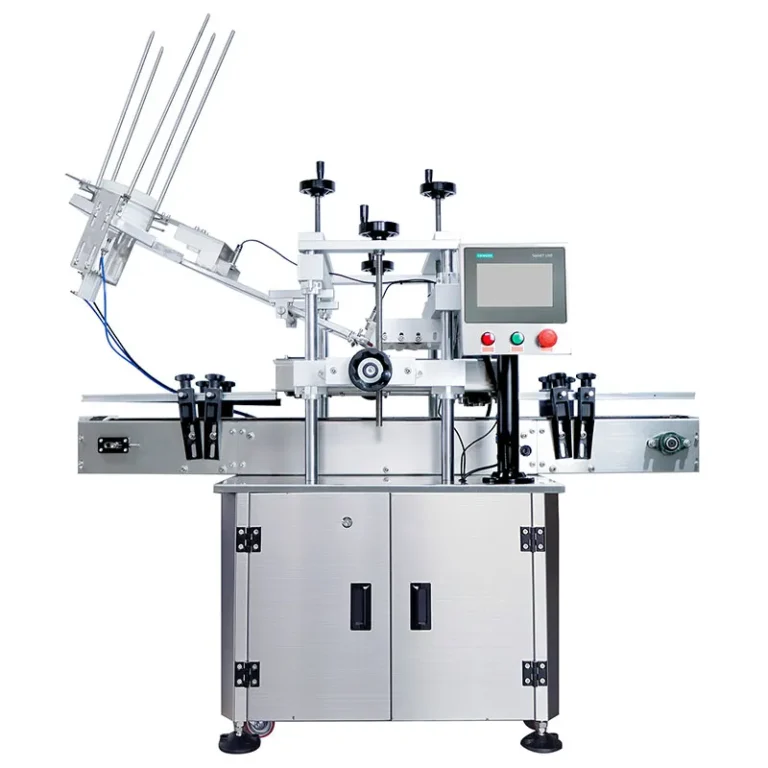

Machines à étiqueter

Pour toute ligne d'emballage moderne, un étiquetage précis et efficace est nécessaire pour garantir la sécurité, le respect des règles et la traçabilité des produits. Les machines d'étiquetage étiquettent les différentes formes d'emballage et les matériaux avec des codes QR, des codes de date, des codes-barres et des marques. Qu'il s'agisse d'étiqueter des jus de fruits, des compléments alimentaires pour animaux ou du matériel, le bon système d'étiquetage vous aide à maintenir la cohérence, la rapidité et à respecter les réglementations. L'étiquetage automatisé permet d'économiser de l'argent et de rendre la production et l'emballage plus efficaces et attrayants dans les secteurs des biens de consommation très demandés.

Etiqueteuses plates et latérales

Les étiqueteuses plates et latérales sont conçues pour apposer des étiquettes sur les côtés ou les parties plates d'emballages rectangulaires ou carrés. De nombreuses industries qui s'occupent de sacs préfabriqués, de blisters ou d'emballages alimentaires utilisent ces machines pour les cartons, les boîtes et les sachets plats. Elles sont conçues avec des applicateurs réglables et comprennent généralement des systèmes de vision qui les aident à placer les articles avec précision à grande vitesse. L'étiquetage latéral est important à la fois pour la présentation des produits et pour la logistique, car des étiquettes lisibles sont nécessaires pour le contrôle des stocks et la mise en rayon.

Étiqueteuses de bouteilles rondes

Les étiqueteuses de bouteilles rondes sont conçues pour apposer des étiquettes sur des bouteilles, des bocaux et des tubes, que l'on trouve souvent dans les emballages alimentaires, cosmétiques et pharmaceutiques. Les machines appliquent les étiquettes sur les côtés du récipient sans les froisser, de sorte que les codes QR, la marque et les détails requis sont parfaitement alignés. Les étiqueteuses rondes conviennent aussi bien aux bouteilles de sauces en verre qu'aux récipients en plastique de produits laitiers, et peuvent être ajoutées aux lignes manuelles et automatiques des équipements d'emballage.

Machines d'emballage de fin de ligne

À la fin de la ligne d'emballage, des machines appelées machines d'emballage en fin de ligne aident à préparer les produits pour le stockage, la distribution et l'exposition dans les magasins. Elles permettent de manipuler automatiquement les produits emballés en les organisant, en les scellant, en les déplaçant et en les empilant, ce qui réduit le travail manuel, augmente la vitesse de production et garantit la qualité des produits. De nombreuses industries, telles que l'industrie alimentaire et la fabrication de biens de consommation, dépendent de ces systèmes pour réduire les coûts de main-d'œuvre et améliorer leurs méthodes de travail.

Convoyeurs

Le déplacement des produits tout au long du processus d'emballage est rendu possible par les convoyeurs, qui constituent le principal support de toute ligne de production. Ils peuvent être réglés en fonction de la vitesse, de la direction et du type de charge, ce qui permet de remplir des sachets ou d'emballer des palettes. Les convoyeurs sont utilisés pour déplacer les produits laitiers dans les systèmes verticaux de remplissage et de scellage et les biens de consommation mis en boîte vers les encaisseuses, ce qui rend la ligne plus efficace, réduit les erreurs et nécessite moins d'aide manuelle.

Encaisseurs

Les encaisseuses permettent d'emballer les produits dans des boîtes ou des cartons automatiquement, ce qui augmente considérablement la vitesse et la précision. Dans l'emballage alimentaire, la production de boissons et les produits pharmaceutiques, ces machines automatiques sont importantes car elles permettent d'emballer les caisses de manière uniforme, ce qui améliore l'empilage et rend le transport plus sûr. Les encaisseuses permettent de réduire les coûts et d'améliorer la palettisation en réduisant les erreurs et en optimisant l'utilisation de l'espace disponible, tout en garantissant la sécurité et la qualité des produits.

Scelleuses de caisses

Une fois les produits placés dans les cartons, les scelleurs de caisses ferment et scellent les caisses à l'aide de ruban adhésif ou de thermoscellage. Elles veillent à ce que chaque caisse soit scellée de la même manière, de sorte que rien ne puisse être ouvert ou endommagé pendant l'expédition. Les scelleuses de caisses installées sur des lignes d'emballage rapide éliminent les problèmes liés à la fermeture manuelle et contribuent au bon fonctionnement de la ligne. Leur utilisation dans des systèmes automatisés permet de maintenir les coûts d'emballage à un faible niveau et garantit que tous les types de machines d'emballage produisent des résultats cohérents.

Palettiseurs

Les palettiseurs sont conçus pour disposer les caisses ou les produits finis de manière fixe et sûre sur des palettes. Dans toute installation produisant beaucoup, ces machines sont nécessaires car elles facilitent le travail du personnel et garantissent que les marchandises sont transportées en toute sécurité. Les palettiseurs sont capables de manipuler des plateaux emballés sous film rétractable, des cartons et des paquets emballés sous film plastique, qu'ils soient robotisés ou conventionnels. Ils aident les entreprises en rendant la logistique plus efficace, en réduisant les accidents du travail et en maintenant le coût de l'emballage à un niveau bas au fil des ans.

Comment entretenir et nettoyer les machines d'emballage ?

Les machines d'emballage, comme tout autre équipement industriel, nécessitent un entretien et un nettoyage réguliers pour s'assurer qu'elles fonctionnent de manière optimale en fonction de vos besoins particuliers et qu'elles atteignent des performances maximales. Un entretien adéquat assure non seulement la longévité de la machine, mais garantit également que les produits emballés répondent aux normes d'hygiène et de qualité requises. Une stratégie d'entretien préventif représente un coût supplémentaire à prendre en compte lors de l'achat de machines d'emballage, mais elle permet d'économiser des milliers d'euros. Voici un guide complet sur la manière d'entretenir et de nettoyer les machines d'emballage et de répondre à leurs besoins énergétiques spécifiques en fonction de leur emplacement géographique.

- Inspection de routine : Commencez par une inspection quotidienne ou hebdomadaire, en fonction de la fréquence d'utilisation de la machine. Vérifiez s'il y a des signes visibles d'usure, comme des pièces desserrées, des fils effilochés ou des bruits inhabituels lorsque la machine fonctionne. Il peut s'agir d'indicateurs précoces d'un problème potentiel qu'il convient de résoudre avant qu'il ne s'aggrave.

- Lubrification : De nombreuses pièces des machines d'emballage nécessitent une lubrification régulière pour fonctionner correctement. Veillez à utiliser le bon type de lubrifiant et à l'appliquer sur les composants nécessaires. Une lubrification régulière réduit la friction entre les pièces mobiles, évitant ainsi une usure prématurée.

- Procédures de nettoyage : La poussière, les débris et les résidus de produits peuvent s'accumuler dans diverses parties de la machine. Il est essentiel de nettoyer ces pièces régulièrement pour éviter qu'elles ne se bouchent et pour garantir le bon fonctionnement de la machine. Lors du nettoyage, éteignez et débranchez toujours l'appareil. Utilisez des chiffons ou des brosses doux et humides pour nettoyer l'extérieur de la machine et atteindre les fissures. Pour les machines utilisées dans l'industrie alimentaire ou pharmaceutique, veillez à ce que les produits de nettoyage utilisés soient non toxiques et sans danger.

- Remplacer les pièces usées : Avec le temps, certaines pièces de la machine peuvent s'user ou perdre de leur efficacité. Vérifiez régulièrement les composants tels que les joints, les courroies et les lames, et remplacez-les si nécessaire. L'utilisation de pièces usées peut compromettre l'efficacité de la machine et la qualité de l'emballage.

Quel est le coût moyen des machines d'emballage ?

Le prix des machines d'emballage peut varier considérablement en fonction de leur type, de leur degré d'automatisation et de ce qui est nécessaire à la production. Les machines d'emballage d'entrée de gamme, telles que les scelleuses semi-automatiques ou les petites machines de remplissage, peuvent être achetées à partir de $5 000 à $15 000. Le prix des systèmes de milieu de gamme, tels que les machines compactes de formage-remplissage-scellage ou les étiqueteuses autonomes, se situe généralement entre 120 000 et 50 000 tonnes. Quant aux machines entièrement automatisées, telles que les systèmes verticaux de formage-remplissage-scellage à grande vitesse ou les palettiseurs robotisés, elles peuvent coûter plus de $100 000. N'oubliez pas que le coût total de l'équipement comprend le prix, l'installation, l'entretien, la formation et les périodes d'inactivité. Choisir la bonne machine pour votre ligne d'emballage peut vous aider à travailler plus efficacement, à maintenir un produit homogène et à économiser sur les coûts de main-d'œuvre au fil du temps.

Quels sont les facteurs qui influencent le prix des machines d'emballage ?

Plusieurs facteurs peuvent influencer le prix des machines d'emballage. Il est donc essentiel que les acheteurs potentiels comprennent ces variables pour prendre des décisions éclairées. Voici quelques facteurs clés :

| Facteur | Description |

| Type de machine | Les machines ont des fonctionnalités différentes. Une simple machine à sceller coûtera généralement moins cher qu'une machine multifonctionnelle de remplissage et de bouchage. |

| Niveau d'automatisation | Les machines entièrement automatisées avec une intervention humaine minimale sont généralement plus coûteuses que les machines semi-automatiques ou manuelles. |

| Capacité de production | Les machines à haut volume et à grande vitesse sont généralement plus chères que celles conçues pour des volumes de production plus faibles. |

| Fonctionnalités et personnalisation | Les fonctions avancées telles que les interfaces à écran tactile, les commandes programmables ou les personnalisations spécifiques peuvent augmenter le prix de la machine. |

| Matériaux et qualité de construction | Des matériaux et des composants de haute qualité qui garantissent la durabilité et la longévité augmenteront le coût de la machine par rapport à celles qui sont fabriquées avec des matériaux moins coûteux. |

| Marque et fabricant | Les marques établies et réputées peuvent atteindre des prix plus élevés en raison de leur fiabilité et de leur réputation sur le marché. |

| Conformité réglementaire | Les machines conçues pour répondre à des normes ou à des réglementations industrielles spécifiques (par exemple, pour les produits pharmaceutiques ou alimentaires) peuvent présenter des caractéristiques et des certifications supplémentaires, ce qui se traduit par un prix plus élevé. |

| Support après-vente | Les extensions de garantie, la formation, les services de maintenance et les autres services d'assistance après l'achat peuvent augmenter le coût total. |

| Facteurs géographiques | Les droits d'importation, les frais d'expédition et les conditions du marché local peuvent influencer le prix final dans différentes régions. |

| Facteurs économiques | Les fluctuations des prix des matières premières, des coûts de la main-d'œuvre et des taux de change peuvent avoir un impact sur la fabrication et, par conséquent, sur le prix de vente. |

Quels sont les différents types de machines d'emballage dont une conserverie a besoin ?

La mise en conserve est une technique utilisée pour préserver les aliments en les enfermant de manière sûre dans des récipients hermétiques, notamment des boîtes de conserve. Cette procédure comprend plusieurs phases, chacune exigeant un équipement spécifique pour garantir l'intégrité, la sécurité et la longévité du produit. Vous trouverez ci-dessous un aperçu des machines d'emballage essentielles au processus de mise en conserve :

| Non. | Type de machine | Objet Description |

| 1 | Dépalettiseur | Retire les boîtes de conserve vides des palettes et les aligne en vue de leur remplissage. |

| 2 | Lave-boîtes | Nettoie et assainit les boîtes avant qu'elles ne soient remplies de produits. |

| 3 | Machine de remplissage de boîtes de conserve | Remplit avec précision les boîtes avec le produit (liquide, solide ou poudre). |

| 4 | Machine à sertir les boîtes de conserve | Scelle les couvercles sur les boîtes remplies pour protéger le produit à l'intérieur. |

| 5 | Pasteurisateur | Le traitement thermique des boîtes scellées permet de tuer les bactéries et de prolonger la durée de conservation du produit. |

| 6 | Machine à refroidir les boîtes de conserve | Refroidit les boîtes après la pasteurisation pour stabiliser le produit et préparer l'étiquetage. |

| 7 | Machine à sécher les boîtes de conserve | Élimine l'humidité des boîtes après le refroidissement, ce qui permet aux étiquettes d'adhérer correctement. |

| 8 | Machine à étiqueter les boîtes de conserve | Applique des étiquettes sur les boîtes de conserve, en fournissant des informations sur le produit et la marque. |

| 9 | Machine à coder les canettes | Imprime des informations essentielles telles que les numéros de lot, les dates de fabrication et de péremption sur les boîtes. |

| 10 | Machine à emballer les boîtes de conserve | Regroupe et emballe les boîtes de conserve dans des cartons ou des caisses plus grands en vue de leur distribution. |

| 11 | Palettiseur | Empile les boîtes emballées sur des palettes, les préparant pour le transport vers les détaillants ou les centres de distribution. |

| 12 | Système de convoyage | Transporte les boîtes entre les différentes machines et étapes de la chaîne de mise en conserve. |

Choisir le fournisseur de machines d'emballage Levapack-Can

Levapack, un leader distingué dans le domaine des machines d'emballage de boîtes, offre une gamme complète de solutions avancées allant du remplissage et du scellage de boîtes à l'étiquetage et à l'emballage de sachets préfabriqués. Sa gamme de produits est méticuleusement conçue pour fournir aux entreprises des solutions sur mesure qui répondent à leurs besoins spécifiques.

Une production de pointe Infrastructure: S'étendant sur une vaste superficie de 2000 m², l'usine de Levapack témoigne de l'excellence technologique. Équipé de machines CNC de pointe telles que des fraiseuses, des tours et des meuleuses, il est un symbole d'efficacité et de précision. Cette infrastructure sophistiquée souligne non seulement l'engagement de Levapack à fournir une qualité inégalée, mais la positionne également comme un partenaire fiable pour les commandes à grande échelle avec des délais de livraison stricts.

Faire œuvre de pionnier en matière d'innovation : La poursuite incessante de l'innovation est au cœur de l'éthique de Levapack. Sa brigade d'ingénieurs, qui se targue d'une expérience enviable de 14 ans dans l'innovation en matière de machines d'emballage de boîtes et de lignes de production, se consacre en permanence à l'amélioration des conceptions existantes et à l'élaboration de nouvelles conceptions. Ce dévouement inébranlable à la recherche et au développement permet à Levapack de rester à la pointe de la technologie et de proposer aux entreprises des solutions d'emballage ultramodernes.

Des offres personnalisées pour des entreprises diverses : Dans un domaine souvent dominé par des géants, Levapack se distingue en reconnaissant les besoins spécifiques des petites et moyennes entreprises. Leur gamme polyvalente de machines est stratégiquement conçue pour être adaptable, ce qui permet aux petites entreprises d'exploiter des solutions d'emballage de qualité supérieure sans avoir à supporter un lourd fardeau financier.

Conclusion

Dans le domaine sophistiqué de la fabrication, l'emballage est un élément essentiel qui remplit deux fonctions primordiales. Tout d'abord, il sert de garde-fou, garantissant que les produits sont livrés aux consommateurs dans un état impeccable, dépourvu de tout dommage potentiel pendant le transport ou le stockage. Deuxièmement, l'emballage est un ambassadeur tacite de la marque. Il peut influencer le choix d'un consommateur parmi une pléthore d'options, ce qui renforce son rôle d'outil de marketing crucial.

Pour les entreprises naissantes, il existe des machines compactes et rentables qui offrent des possibilités d'évolution et d'adaptation. Ces machines peuvent être mises à niveau ou modifiées en toute transparence en fonction de la croissance de l'entreprise. Inversement, pour les entreprises manufacturières établies, il existe des systèmes d'emballage avancés qui peuvent gérer efficacement des opérations à grande échelle, garantissant ainsi une continuité de production cohérente et rapide.