Qu'est-ce que la transformation du thon ?

La transformation du thon fait référence au processus de transformation du thon brut (généralement pêché à la senne coulissante) en produits prêts à consommer tels que le thon en conserve ou en sachet. Le processus commence par la capture et la livraison du poisson, généralement du thon congelé, à une usine de transformation, où il est décongelé, nettoyé, cuit, emballé et scellé. Chaque processus est contrôlé afin de préserver la sécurité des aliments, leur qualité et leur durée de conservation.

Pourquoi ce processus est-il si important ? Les consommateurs exigent des produits sûrs, délicieux et de longue conservation. Cela implique que toutes les étapes de la procédure de mise en conserve, c'est-à-dire l'élimination des branchies et des huiles excédentaires, le test d'humidité et le processus de stérilisation approprié, doivent être régies par des réglementations strictes. Les arbres réduisent également les déchets solides en transformant les restes en farine de poisson, en huile de poisson ou en aliments pour animaux domestiques.

Correctement réalisée, la fabrication de conserves de thon permet d'obtenir des produits de qualité tels que le thon blanc germon en saumure, à l'huile ou en sauce. Tout au long du processus, des machines à grande vitesse sont utilisées pour les conditionner dans des boîtes ou des sachets ; ils sont soumis à des tests tels que la température, les bactéries et la solidité du scellage.

En termes simples, la transformation du thon consiste à traiter le thon de la mer jusqu'au rayon grâce à une combinaison de technologies, de réglementations en matière de sécurité alimentaire et de processus efficaces. Il ne s'agit pas d'une simple cuisson, mais d'un système sophistiqué qui vise à garantir aux consommateurs du monde entier des produits de la mer sûrs, homogènes et délicieux.

Techniques de transformation du thon étape par étape

La transformation du thon est un processus systématique et soigneusement planifié visant à produire un produit de haute qualité, de longue conservation et sûr. Chaque processus, de la réception du thon brut à la stérilisation, doit être mené avec soin afin de respecter les normes de sécurité alimentaire et les exigences du marché.

Réception et décongélation du thon cru

Le cycle de transformation du thon commence par la réception du thon entier, généralement congelé, qui est reçu directement des bateaux de pêche. Pendant le transport, ces poissons sont normalement maintenus à des températures inférieures ou égales à -18 ℃ afin d'éviter toute détérioration et d'empêcher le développement de bactéries. Après le déchargement, nous plaçons le thon dans de grandes cuves de décongélation en acier inoxydable où circule de l'eau à une température constante et douce. Cette décongélation lente et uniforme est essentielle ; une décongélation rapide ou inégale risque de briser les cellules du poisson, d'altérer sa texture et de lui faire perdre ses nutriments. Une décongélation correcte nous permet également de classer le poisson avec précision et de l'introduire sans problème dans les étapes mécaniques suivantes. Tout au long de la décongélation, les opérateurs mesurent en permanence la température à cœur, en veillant à ce que la température interne finale se situe entre 0 et 4 °C, ce qui est sûr et prêt pour la transformation.

Dimensionnement et tri

Une fois le thon décongelé, il est soumis au processus de calibrage et de triage. Dans ce cas, le poisson est classé en fonction de l'espèce, du poids et des spécifications de qualité visibles, grâce à un mélange de compétences manuelles et de classement automatisé par convoyeur. Des systèmes de vision industrielle ou des scanners laser peuvent être utilisés dans les lignes à grande capacité pour identifier des paramètres tels que la longueur, la circonférence et les défauts externes. Les individus les plus gros et les plus gras sont généralement dirigés vers les longes en conserve, tandis que les thons plus petits et à la chair plus foncée peuvent être dirigés vers les produits en flocons ou en sachets. Un classement correct est essentiel pour maximiser le rendement et maintenir l'uniformité des lots, surtout lorsque des produits différenciés de grande valeur sont produits, tels que le thon germon de première qualité.

Si vous souhaitez en savoir plus sur les différents types de thon, vous pouvez consulter notre article sur les différents types de thon. types de thon en conserve.

Pré-cuisson (vapeur ou ébullition)

La précuisson est un processus de base qui vise à ramollir partiellement le thon, à faciliter le processus de parage et à réduire la teneur en huile. Le thon peut être cuit dans des cuiseurs à vapeur ou dans des cuves d'ébullition, en fonction de la configuration de l'usine et de la qualité du produit recherché. Les produits de qualité supérieure doivent être cuits à la vapeur, car ce procédé permet de préserver l'intégrité, l'humidité et la couleur de la viande. Bien qu'elle soit un peu plus dure, l'ébullition permet un traitement plus rapide et est le plus souvent utilisée pour les produits en vrac. Le contrôle de la durée et de la température est très strict : 85 °C à 100 °C, 30 à 60 minutes, en fonction de la taille et du type de poisson. La dénaturation des protéines peut entraîner une cuisson excessive, tandis qu'une cuisson insuffisante peut entraver les processus de stérilisation ultérieurs, constituant ainsi un point de contrôle critique (CCP) dans la majorité des systèmes HACCP.

Refroidissement et nettoyage

Après la cuisson, le thon doit être réfrigéré rapidement pour ralentir la croissance microbienne et être prêt à être manipulé. La plupart des usines utilisent des pulvérisateurs d'eau réfrigérée ou des cuves d'immersion. Cette étape permet d'éliminer les huiles de surface, les résidus de sang et les protéines dénaturées. Cette étape renforce l'hygiène et prépare la texture pour les opérations ultérieures. La température, le débit et le temps de trempage sont étroitement contrôlés afin d'éviter un réchauffement inégal ou une recontamination. Les effluents de ces usines sont traités et réutilisés dans la plupart des usines dans le cadre de stratégies de gestion de la durabilité de l'eau.

Séparation et désossage des longes

Après refroidissement, le thon est ensuite acheminé vers les chaînes de parage où une main-d'œuvre expérimentée ou des machines contrôlées avec précision découpent les longes de la masse corporelle restante. Il s'agit d'enlever les arêtes, la peau, les muscles foncés, les branchies et toutes les parties qui ne peuvent pas être mangées. Dans les chaînes de production haut de gamme, le parage se fait presque entièrement à la main afin de maintenir la qualité, tandis que les grands transformateurs ont de plus en plus recours à des machines de désossage semi-automatiques. Les longes sont enlevées, réinspectées et classées. Elles sont ensuite coupées à la longueur souhaitée ou découpées en flocons. Les sous-produits, tels que les os et les chutes, sont récoltés pour être utilisés dans la fabrication de farine de poisson, d'ingrédients pour aliments pour animaux de compagnie ou d'huile, contribuant ainsi aux objectifs de réduction des déchets et d'utilisation des sous-produits.

Remplissage et mise en conserve

Une fois les longes parées et coupées selon les spécifications, elles sont chargées dans des conteneurs - boîtes en aluminium ou sachets à haute barrière - en fonction des directives relatives au produit. Des machines de remplissage à grande vitesse effectuent cette opération, régie par des tolérances strictes qui garantissent un poids constant et un compactage uniforme. Tout écart dans le poids de remplissage risque d'entraîner une non-conformité avec les règles d'étiquetage et peut donner lieu à des réclamations de la part des consommateurs. La disposition du thon dans le récipient (par exemple, en couches, en morceaux ou en flocons) est également importante pour l'attrait visuel et la cohérence de la marque. Pour les produits haut de gamme, le remplissage à la main peut être utilisé pour préserver la structure délicate des longes et obtenir la finition visuelle souhaitée.

Ajout de liquide (huile, saumure ou sauces)

Après le remplissage, une quantité mesurée de conservateur liquide est introduite dans chaque bocal. Le choix du liquide - huile végétale, saumure salée ou sauce assaisonnée - s'aligne sur les demandes du marché et les objectifs du produit. L'huile rehausse la saveur et adoucit la texture, ce qui est un avantage pour les espèces plus grasses comme l'albacore ou le listao. La saumure salée, privilégiée pour les lignes de thon plus légères, répond aux attentes des consommateurs soucieux de leur santé. Les distributeurs automatiques de liquide fournissent le volume exact, réduisant ainsi les risques de débordement et de fuite au niveau du couvercle. Un excès de liquide affaiblit le joint sous vide, tandis qu'un manque de liquide risque d'entraîner une sécheresse une fois la stérilisation terminée. Les niveaux de remplissage des liquides sont généralement contrôlés par des capteurs de niveau et des systèmes de vérification du poids.

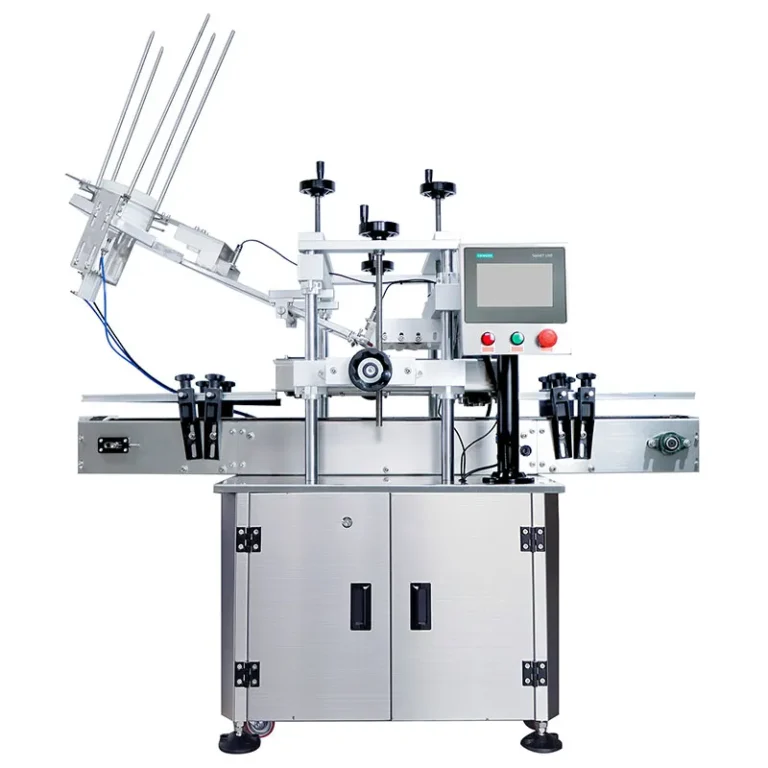

Scellement et aspiration

Juste après le remplissage, les conteneurs sont acheminés vers la zone de scellage. Les boîtes sont fermées par des sertisseuses à grande vitesse, et les sachets sont scellés sous vide puis à la chaleur. L'objectif est d'obtenir une fermeture hermétique complète qui empêche l'oxygène de pénétrer, évitant ainsi le développement microbien et l'oxydation. Les sertisseuses actuelles sont équipées d'un système d'inspection numérique qui contrôle l'intégrité de la soudure sur place et éjecte toute boîte qui ne respecte pas l'étroite tolérance. Les niveaux de vide sont réglés de manière à éliminer l'oxygène résiduel et à préparer le terrain pour une stérilisation thermique uniforme. La moindre variation dans la largeur, le chevauchement ou l'épaisseur du serti est considérée comme un défaut de qualité critique, entraînant une ségrégation immédiate du produit.

Stérilisation à l'autoclave (cuisson à haute pression)

La stérilisation est le moment le plus décisif dans la mise en conserve du thon. Les fabricants choisissent entre des autoclaves discontinus et des systèmes rotatifs continus, plaçant les boîtes scellées dans un environnement où la température dépasse 121°C et la pression s'élève à plus de 15 PSI. La durée du traitement est personnalisée en fonction de la taille et du type de boîte, afin d'éradiquer Clostridium botulinum et d'autres agents pathogènes résistants tout en conservant la saveur et la texture. Les températures internes des boîtes sont enregistrées par des thermocouples ou des enregistreurs de données portables, et chaque variable - du temps et de la température à la pression - est enregistrée, ce qui permet de satisfaire aux normes réglementaires et aux audits internes. Tout écart par rapport au cycle validé peut entraîner le rejet de lots entiers ou des rappels coûteux, ce qui oblige l'industrie à mettre en place des contrôles méticuleux et une surveillance constante.

Étiquetage, conditionnement et expédition

Les boîtes sont séchées et acheminées vers les lignes d'étiquetage après refroidissement. Dans ce cas, les codes de lot sont encodés en jet d'encre et les étiquettes imprimées sont appliquées automatiquement. Certaines installations intègrent des services de traçabilité numérique, notamment des codes QR basés sur la blockchain, qui permettent aux utilisateurs finaux de remonter jusqu'au navire et à l'endroit où le thon a été pêché. L'emballage secondaire - cartons ou plateaux sous film rétractable - est utilisé pour regrouper les produits étiquetés ; ils sont ensuite stockés ou expédiés sur une palette. Le suivi de l'entrepôt se fait généralement par l'apposition d'un code-barres sur les palettes. Le contrôle final est effectué au moment de l'expédition, afin que toutes les exigences en matière de réglementation, d'étiquetage et de clientèle soient satisfaites et qu'un processus de production à cycle complet mettant l'accent sur la sécurité soit achevé.

Principaux équipements utilisés dans les usines de transformation du thon

La transformation du thon implique des spécifications de machines et d'équipements à grande échelle, ainsi que la transformation de grandes quantités de poisson rapidement, en toute sécurité et de manière uniforme. La production de thon en conserve en grandes quantités ne serait pas possible sans les machines adéquates.

- Pré-cuiseurs et chambres à vapeur

Le thon est cuit avant d'être nettoyé par ébullition ou cuisson à la vapeur dans des précuiseurs. Les machines travaillent avec des charges de plusieurs tonnes à la fois et ont une régulation précise de la température et de la vapeur afin de conserver la texture et la saveur du poisson. Le thon blanc germon va bien dans les chambres à vapeur, ce qui préserve la couleur claire du poisson. De nombreuses unités sont équipées d'un système de recyclage de la vapeur pour économiser l'énergie et l'eau.

- Séparateur automatique de longes et tables de parage

Après la cuisson et le refroidissement, le thon est transféré sur des tables de parage, où les arêtes, les branchies et la peau sont enlevées. Ce processus peut être manuel ou semi-automatique. Les restes sont ainsi recueillis et utilisés comme farine de poisson, huile de poisson ou même nourriture pour animaux domestiques, ce qui permet de réduire les déchets solides.

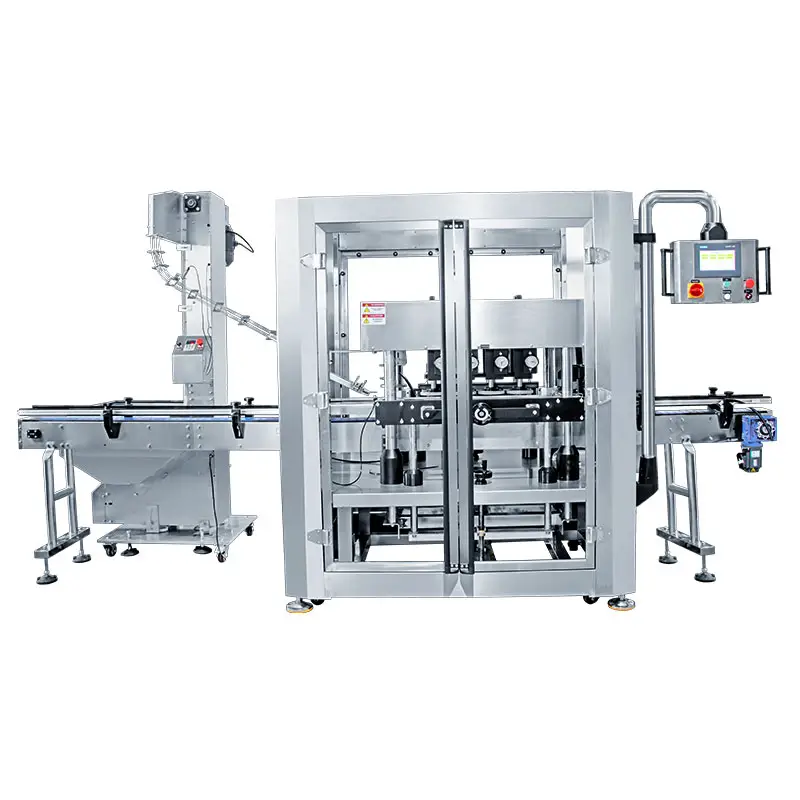

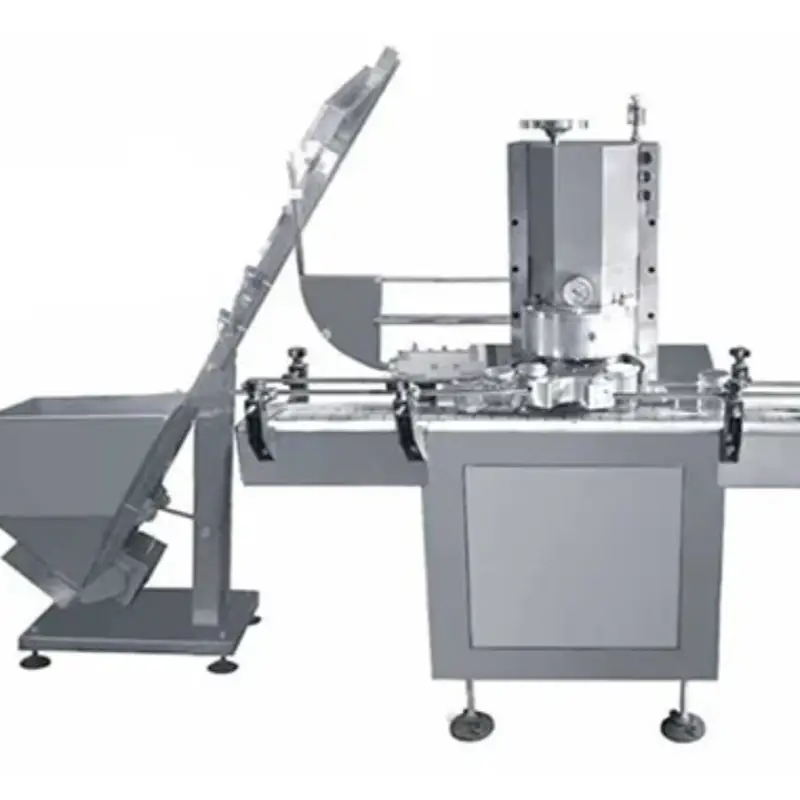

- Machines de remplissage et sertisseuses de boîtes

Le thon est ensuite conditionné dans des boîtes ou des sachets à l'aide de machines de remplissage, et les portions sont pesées afin d'être cohérentes. De la saumure, de l'huile ou de la marinade sont également ajoutées dans les machines. Ensuite, il est possible de fermer hermétiquement les boîtes sous vide à l'aide de sertisseuses, ce qui est important pour le processus suivant, la stérilisation en autoclave.

- Stérilisateurs à autoclave (par lots et en continu)

Il s'agit d'autocuiseurs dans lesquels les boîtes de conserve scellées sont stérilisées à des températures supérieures à 115 °C. Le produit est ainsi stable et sûr. Ils existent sous forme de lots et en continu, et tous disposent d'un suivi en temps réel de la température et de la pression. Il s'agit d'une étape nécessaire pour respecter les réglementations en matière de sécurité alimentaire.

- Convoyeurs, systèmes de refroidissement et lignes d'étiquetage

Les boîtes qui ont été stérilisées sont ensuite rapidement refroidies à l'aide de réservoirs d'eau ou de systèmes d'air. Elles sont transportées sur des convoyeurs vers des étiqueteuses où sont apposées les informations relatives au produit et à la traçabilité. La dernière étape consiste à emballer les boîtes pour les distribuer.

Levapack : Un partenaire fiable en matière d'emballage pour l'excellence de la transformation du thon

Dans un secteur aussi strict que celui de la transformation du thon, un équipement d'emballage de précision n'est pas une option mais une nécessité. C'est là que Levapack peut s'avérer un partenaire fiable, tant pour les grands transformateurs que pour les petits fabricants de produits alimentaires. Levapack est une entreprise spécialisée dans la technologie de mise en conserve et de scellage, mais elle fournit des solutions automatisées et semi-automatisées à l'industrie alimentaire avec des systèmes de remplissage de produits solides, liquides, visqueux et en poudre compatibles avec les boîtes de conserve, les boîtes en aluminium, les bocaux en plastique, etc.

Levapack a été créée en 2008, mais possède une expérience de plus de 18 ans dans la conception et la fabrication de machines d'emballage. L'entreprise dispose d'une usine de production de 4 000 pieds carrés dotée d'équipements d'usinage CNC et de lignes d'assemblage automatisées pour garantir une production de haute précision et une production stable. Les équipements de Levapack ont été fournis à ses clients dans plus de 100 pays, principalement en Amérique du Nord, en Europe, au Moyen-Orient, en Asie du Sud-Est et en Amérique du Sud.

Dans le cas des transformateurs de thon, Levapack offre les caractéristiques nécessaires telles que le scellage sous vide, le rinçage à l'azote et des lignes de remplissage sur mesure, qui sont importantes pour maintenir la fraîcheur et la durée de conservation. Ses machines sont construites en acier inoxydable 304/316 de qualité alimentaire et dotées de composants électriques de renommée mondiale (par exemple Siemens, Schneider, SMC). En tant que client OEM, usine de taille moyenne ou distributeur d'emballages, Levapack offre des solutions flexibles, efficaces et évolutives qui répondent aux exigences actuelles de la production de fruits de mer.

Automatisation avancée et technologies intelligentes

La transformation du thon n'est plus un processus manuel. Aujourd'hui, l'automatisation la plus récente, l'IA et le suivi en temps réel sont les clés d'une fabrication efficace et sécurisée. Discutons de la façon dont la technologie transforme la transformation du thon en conserve.

- Rôle des AI et Vision industrielle dans le domaine de l'évaluation de la qualité

Le classement de la qualité, qui était auparavant effectué manuellement, est désormais réalisé par des systèmes d'intelligence artificielle et de vision artificielle. Ces systèmes peuvent vérifier la couleur, la répartition de la graisse et la texture, en particulier dans le traitement du thon à chair blanche comme le germon. Les changements de couleur ou les stries de graisse, même minimes, sont détectés, ce qui rend le classement cohérent et moins sujet à l'erreur humaine.

Il est également possible d'identifier les défauts tels que les mini-os ou les mauvaises coupes à l'aide de la vision industrielle, de sorte que seules les meilleures longes se retrouvent dans les boîtes de conserve. En ajoutant l'IA aux boucles de rétroaction qui fonctionnent en permanence, les usines de transformation peuvent ajuster automatiquement les machines, ce qui permet de réduire le gaspillage et d'atteindre des niveaux d'efficacité plus élevés.

- Systèmes de traitement économes en énergie

L'efficacité énergétique est une tendance dans la transformation du thon. Des technologies telles que les systèmes de récupération de la vapeur et les congélateurs maximisés contribuent à réduire la consommation d'énergie. Les systèmes à haut rendement énergétique garantissent une production sans faille dans les endroits où la fiabilité de l'électricité pose problème, comme aux Samoa américaines, et réduisent les coûts d'exploitation.

Ces innovations permettent non seulement de rendre l'usine plus écologique, mais aussi d'augmenter la rentabilité grâce à la réduction des factures d'électricité. L'utilisation de moteurs à inverseur et de réfrigérants respectueux de l'environnement constitue une autre mesure d'atténuation de la durabilité dans l'industrie.

- Temps réel Outils de surveillance et d'enregistrement des données

Les installations actuelles de transformation du thon sont dotées d'un système de surveillance en temps réel. Tous les aspects, tels que la teneur en humidité des longes, les températures de stérilisation, sont contrôlés et analysés automatiquement. Cela permet de s'assurer que tout écart, par exemple en matière de température ou de pression, est détecté et corrigé.

Ces systèmes sont essentiels au respect de la sécurité alimentaire, comme l'HACCP et les réglementations alimentaires internationales. Ils facilitent également la maintenance prédictive, qui avertit les opérateurs des éventuelles défaillances de l'équipement avant qu'elles n'interfèrent avec la production.

Contrôle de la qualité dans la transformation du thon

Lors de la transformation du thon en conserve, le contrôle de la qualité n'est pas la dernière étape, mais fait partie intégrante de chaque processus. Le thon congelé est minutieusement inspecté depuis son arrivée à l'usine jusqu'à son conditionnement, ce qui garantit que la qualité du produit répond aux normes les plus strictes.

- HACCP et l'alimentation Sécurité Normes

La norme internationale en matière de sécurité des produits de la mer est l'HACCP (analyse des risques et maîtrise des points critiques). Dans la transformation du thon, il s'agit d'identifier les risques, notamment les bactéries ou les contaminants physiques, et de surveiller les étapes critiques de stérilisation ou de scellage. Toute modification légère des paramètres établis, notamment de la température ou de la pression, entraîne l'arrêt de la chaîne de production afin d'éviter toute contamination.

Des audits par des tiers sont également habituels pour s'assurer qu'ils sont conformes aux normes requises, telles que celles de l'UE, des États-Unis ou du Japon. Ces procédures de sécurité alimentaire sont importantes, car l'échec de ces audits peut entraîner l'arrêt des activités.

- Contrôles de température, de détection microbienne et de détection des métaux

Il est important de contrôler la température. Le stockage du thon congelé, la précuisson et la stérilisation à l'autoclave sont quelques-unes des méthodes permettant de garantir que les bactéries sont à l'abri, grâce à une surveillance thermique stricte. Les agents pathogènes tels que Salmonella ou Listeria sont également testés sur des écouvillons et des échantillons, et des analyses microbiennes sont effectuées régulièrement.

En outre, chaque boîte et chaque sachet est scanné par des détecteurs de métaux avant d'être considéré comme un contaminant potentiel. Même les petits morceaux de métal sont alertés, et l'ensemble du lot peut être rappelé en cas de besoin.

- Tests sensoriels (texture, saveur, apparence)

Bien que l'utilisation de la technologie soit très répandue, le rôle des tests sensoriels effectués par des êtres humains reste essentiel. Des testeurs qualifiés mesurent la texture, la saveur et l'apparence du produit pour s'assurer qu'il répond aux normes attendues. Par exemple, le germon doit être de couleur claire, rosé et avoir une saveur franche et douce. Si le thon est sec ou décoloré, cela peut être le signe d'un problème de transformation.

- Traçabilité et documentation des lots

Chaque lot de thon reçoit son propre numéro de lot, et ce numéro suit le poisson depuis le bateau de pêche jusqu'à la production de conserves. Grâce à ce système de traçabilité, vous pouvez être sûr qu'en cas de problème, qu'il s'agisse d'un problème de contamination ou d'une plainte d'un client, la cause profonde peut être trouvée en quelques secondes. Ce système garantit également que le thon provient de pêcheries durables et éthiques et que les produits sont conformes aux normes mondiales de sécurité alimentaire.

Défis communs dans la transformation du thon - et comment ils sont résolus

La transformation du thon en conserve doit relever de nombreux défis, notamment la qualité des matières premières qui n'est pas constante, la grande quantité d'énergie utilisée, les questions de sécurité alimentaire et la conformité aux réglementations, même dans les usines les plus modernisées. Ces problèmes ont un impact non seulement sur l'efficacité des opérations, mais aussi sur l'image de marque et la conformité au marché. Voici une liste des problèmes les plus courants dans l'industrie et des solutions habituelles pour les résoudre :

| Défi | Description | Solution type |

| Qualité irrégulière du thon cru | Les variations de taille, de fraîcheur ou de teneur en graisse du poisson affectent l'uniformité du produit. | Utiliser des systèmes de classement alimentés par l'IA ; appliquer des contrôles stricts de la qualité des fournisseurs. |

| Consommation d'énergie élevée | Les précuiseurs, les congélateurs et les stérilisateurs consomment de grandes quantités d'énergie. | Introduire des équipements à haut rendement énergétique, des systèmes de récupération de la vapeur et une programmation échelonnée des équipements. |

| Risques liés à la sécurité alimentaire | La contamination bactérienne ou par des corps étrangers constitue une grave menace pour la santé. | Mettre en œuvre des procédures HACCP, de détection des métaux, de tests microbiens et de stérilisation stricte. |

| Temps d'arrêt des équipements | Les dysfonctionnements peuvent interrompre la production et augmenter les coûts. | Adopter des programmes de maintenance préventive ; installer un système de surveillance en temps réel et des alertes de défaillance prédictives. |

| Pénurie de main-d'œuvre ou rotation élevée | Le manque de main-d'œuvre qualifiée affecte la cohérence et la productivité. | Formation polyvalente des employés ; investissement dans des postes de travail ergonomiques et dans l'automatisation partielle. |

| Gestion des déchets solides | Les déchets tels que les branchies, les têtes et les chutes peuvent s'accumuler rapidement. | Réutiliser les sous-produits pour en faire de la farine de poisson, de l'huile de poisson ou de la nourriture pour animaux de compagnie afin de minimiser les déchets. |

| Exigences en matière de conformité à l'exportation | Les exigences réglementaires varient selon les marchés d'exportation. | Mettre en place des équipes de conformité, utiliser une documentation en temps réel et se soumettre à des audits par des tiers. |

| Problèmes de cohérence des lots | La variabilité des poids de remplissage ou de la qualité des scellés peut entraîner des rappels de produits. | Utiliser des remplisseuses de haute précision, des contrôles de poids automatiques et une inspection de la qualité basée sur l'IA. |

| Pressions en faveur de la durabilité environnementale | Les parties prenantes attendent un traitement plus écologique et à faible impact. | Adopter l'énergie solaire, le recyclage de l'eau, l'emballage durable et l'approvisionnement certifié auprès des pêcheries. |

| Traçabilité dans les chaînes d'approvisionnement complexes | Il est difficile de suivre le poisson de la capture au consommateur. | Utiliser des systèmes de traçabilité numérique de bout en bout intégrés à des plateformes ERP ou blockchain. |

Conclusion

La production de thon en conserve n'est pas aussi simple qu'il n'y paraît ; le processus de fabrication est un mélange complexe de biologie, d'ingénierie et de perfection culinaire. Il s'agit d'un long processus, qui commence par la pêche dans le Pacifique, se poursuit par le traitement de haute technologie, la décongélation, la précuisson et la stérilisation, mais tout cela est soumis à des critères très spécifiques, à un contrôle de qualité et à une gestion méticuleuse. L'efficacité réside également dans l'automatisation, l'IA et le suivi en temps réel.

L'essence même de la transformation du thon en conserve est un équilibre entre la tradition et l'innovation, qui est de haute qualité pour satisfaire les exigences de l'environnement et des consommateurs. Ainsi, la prochaine fois que vous ouvrirez une boîte de conserve, pensez qu'elle est le fruit de décennies de précision et d'amélioration technologique.