Introduction

L'environnement international de l'industrie manufacturière est un marché dynamique qui est continuellement redéfini par l'évolution des forces économiques et les changements technologiques. Au cours des dernières années, les établissements de production de la plupart des secteurs ont été confrontés à une combinaison de problèmes qui mettent en péril leur existence en termes d'intégrité opérationnelle. Les statistiques fournies par le Forum économique mondial attribuent constamment des perturbations aux chaînes d'approvisionnement, et l'Organisation internationale du travail fait constamment état d'un déficit croissant de compétences et de pénuries de main-d'œuvre qui affectent les capacités de production dans le monde entier. Dans le même temps, la nécessité d'adopter des pratiques durables, dictées par la demande des consommateurs ainsi que par les forces réglementaires, introduit un niveau de complexité supplémentaire. C'est dans ce contexte que le problème omniprésent des problèmes de production apparaît comme un obstacle majeur à l'efficacité opérationnelle, à la qualité des produits et, en fin de compte, à la rentabilité. Ce blog explorera la cause sous-jacente de ces problèmes complexes, dans le contexte de l'industrie de l'emballage alimentaire, où les risques liés à l'excellence opérationnelle sont exceptionnellement élevés et ont un impact sur la santé publique et l'image de marque.

Les principaux défis de la production moderne : Au-delà de l'essentiel

Les grands événements économiques et internationaux influencent toujours les opérations de fabrication, quelle que soit leur taille. Les problèmes que vous observez dans la production sont le plus souvent des symptômes de problèmes sous-jacents et persistants qui peuvent avoir un impact significatif sur les opérations. Il s'agit là de quelques-uns des principaux défis qu'il convient de comprendre pour disposer d'un programme d'exploitation solide et flexible.

- Complexité de la chaîne d'approvisionnement

La chaîne d'approvisionnement internationale est devenue extrêmement complexe. Les changements géopolitiques, les réglementations commerciales et la survenue de certaines circonstances imprévues, telles que les pandémies ou les catastrophes naturelles, peuvent entraîner des retards importants, des pénuries de matériaux et des variations instables des prix. Les fabricants doivent attendre plus longtemps pour obtenir les matières premières nécessaires, le transport devient plus coûteux et le risque d'arrêt de la production augmente. Il est toujours difficile de contrôler un large éventail de fournisseurs situés sur différents continents, ce qui perturbe les plans de production et entraîne la nécessité de changements rapides, en particulier sans transparence de l'ensemble du processus de production.

- Pénuries de main-d'œuvre et lacunes en matière de compétences

La question de la localisation et de la fidélisation de la main-d'œuvre qualifiée est devenue une préoccupation majeure pour les fabricants du monde entier. Les pénuries sont dues à l'évolution de la population et à l'absence de formation professionnelle. Cela concerne les opérations quotidiennes, l'entretien des équipements complexes et l'adoption de nouvelles technologies. Cette situation est aggravée par le vieillissement de la main-d'œuvre dans la plupart des pays développés. Il s'agit là de quelques-uns des problèmes les plus courants que les fabricants doivent surmonter pour obtenir une production de haute qualité.

- Augmentation des coûts de l'énergie

La production industrielle dépend de l'énergie, qui alimente les grandes machines et les systèmes de climatisation. Les fluctuations des marchés internationaux de l'énergie, qui sont généralement dues à l'instabilité politique ou à l'évolution de l'offre et de la demande, ont pour effet direct d'augmenter les coûts d'exploitation. Les fabricants seront confrontés à des factures de services publics irrégulières qui pourraient réduire leurs bénéfices et les obliger à faire des choix difficiles en matière de prix ou de production.

- Demande de production durable

Le fait est que la durabilité n'est plus facultative. Les clients et les organismes de réglementation font pression pour que l'impact sur l'environnement soit le plus faible possible, ce qui accroît la nécessité de réduire les déchets et les émissions et d'améliorer l'utilisation de l'énergie. Cela nécessite généralement de nouvelles technologies, de nouvelles normes de qualité et de nouvelles approches de la gestion des opérations.

Problèmes de production courants dans les opérations d'emballage alimentaire

L'industrie de l'emballage alimentaire a une base de consommateurs stable, mais elle est particulièrement sujette à des problèmes de production uniques et exagérés. Une production importante, des règles de sécurité strictes et des produits périssables contribuent tous à des niveaux élevés d'inefficacité et de problèmes de qualité.

Efficacité, temps d'arrêt et goulets d'étranglement du débit

L'un des problèmes est l'inefficacité constante. L'efficacité globale des équipements (OEE) des lignes d'emballage est généralement faible en raison des pannes fréquentes des machines, des changements de produits qui prennent du temps et du déséquilibre des lignes. Un goulet d'étranglement peut limiter l'ensemble du processus de production, ce qui se traduit par une faible productivité et le non-respect des délais. Cela a un effet direct sur la capacité d'un fabricant à répondre à la demande du marché et peut entraîner des pertes considérables.

Pertes et déchets de produits

Les produits alimentaires ont tendance à se détériorer. Dans le domaine de l'emballage, cela implique une perte importante de produit en raison d'un mauvais remplissage, d'une défaillance de l'emballage (mauvaise fermeture ou trous dans l'emballage) ou d'un mauvais étiquetage. Chaque kilogramme de produit perdu en raison de défauts d'emballage entraîne non seulement des coûts matériels, mais aussi un gaspillage d'énergie et de main-d'œuvre, ainsi que des coûts d'élimination. Par exemple, des remplisseurs imprécis peuvent entraîner des débordements coûteux, un mécanisme de scellage inefficace peut détruire un lot entier de produits périssables, et des stocks précieux peuvent être transformés en déchets industriels.

Déficiences en matière de contrôle de la qualité

Il est également important de maintenir la qualité des processus d'emballage alimentaire, car elle a un impact direct sur la sécurité alimentaire et l'image de marque. Les problèmes de qualité typiques peuvent être classés comme une force de scellage inégale qui entraîne des fuites et des contaminations, un étiquetage incorrect qui peut poser des risques d'allergies, et la présence de corps étrangers dans les emballages. Si ces problèmes ne sont pas maîtrisés, ils peuvent entraîner des rappels de produits, des sanctions réglementaires et la perte de confiance des consommateurs, qui est l'atout le plus précieux d'une marque. Le problème est qu'il est difficile d'établir des points forts et des systèmes d'inspection capables de détecter les petits défauts à une cadence de production élevée, en raison du manque de transparence des processus d'inspection.

Pressions réglementaires et de conformité

L'industrie alimentaire est régie par un ensemble rigide de réglementations locales et internationales en matière d'hygiène, de matériaux, d'étiquetage et de traçabilité. Le non-respect de ces règles a des conséquences désastreuses : accès limité au marché et perte de réputation. Il est nécessaire de suivre l'évolution des normes d'organismes tels que la FDA ou l'EFSA pour rester dans la course et disposer de procédures de production flexibles. La nécessité de documenter et de valider les processus quotidiens est une source de complexité supplémentaire.

Dépendance à l'égard de la main-d'œuvre et lacunes en matière d'automatisation

Malgré les progrès technologiques, de nombreuses activités d'emballage alimentaire restent très manuelles en ce qui concerne le chargement, l'inspection et l'encaissage. Cette dépendance entraîne des facteurs d'erreur humaine, de fatigue et des contraintes de vitesse liées aux opérations manuelles, qui affectent directement la cohérence et le rendement. À une époque où les prix et la rareté de la main-d'œuvre augmentent, l'absence d'automatisation est une faiblesse.

Exigences en matière de flexibilité et de personnalisation

La tendance du marché à proposer une gamme variée de produits, des tailles de lots réduites et des emballages individuels exige des lignes de production très flexibles. Les équipements d'emballage conventionnels, peu flexibles, ne sont pas en mesure de répondre rapidement aux changements répétitifs de produits, ce qui entraîne de longs temps d'arrêt et une faible productivité. La capacité de changer facilement la taille de l'emballage, le matériau et le type de produit sans avoir à recourir à un nouvel outillage est une question vitale pour la plupart des fabricants.

Avant d'entrer dans les détails des technologies, il est bon de donner un bref aperçu des principaux problèmes et de la meilleure façon dont les fabricants les résolvent au moyen d'une feuille de route :

| Catégorie | Problèmes communs | Solutions recommandées |

| Efficacité des équipements | Temps d'arrêt fréquents, temps de changement longs | Automatisation, techniques SMED, suivi OEE |

| Déchets de produits | Débordements, défauts d'étanchéité et déversements | Remplissage de précision, inspection visuelle et contrôle du poids |

| Assurance qualité | Fuites de joints, objets étrangers et erreurs d'étiquetage | Systèmes d'inspection et de traçabilité pilotés par l'IA |

| Dépendance à l'égard du travail | Erreurs de manipulation manuelle, faible rendement | Encaissage robotisé, robots collaboratifs (cobots) |

| Limites de la flexibilité | Changements d'UGS difficiles, faible personnalisation | Lignes modulaires, gestion numérique des recettes |

Tirer parti de la technologie de pointe pour la production d'emballages sans soudure

Les nombreux problèmes liés à la production d'emballages alimentaires ne peuvent être résolus que par la mise en œuvre active de solutions de haute technologie. Ces innovations ne sont pas mineures ; elles constituent un changement radical dans le fonctionnement des lignes de production et peuvent être caractérisées par une précision, une efficacité et une flexibilité inégalées.

Automatisation et robotique

Le changement technologique le plus important est probablement l'utilisation de l'automatisation et de la robotique. Les bras robotisés sont capables d'effectuer des activités répétitives et à grande vitesse telles que le prélèvement, le placement, l'emballage et la palettisation avec une grande précision, bien plus que les êtres humains ne peuvent le faire à long terme. Cela permet non seulement d'améliorer considérablement la production, mais aussi d'éliminer le risque d'erreur humaine et de pénurie de main-d'œuvre. Les véhicules à guidage automatique (AGV) peuvent transporter efficacement les matériaux dans l'usine afin d'améliorer la logistique interne et de réduire les goulets d'étranglement.

Capteurs intelligents et vision industrielle

Une ligne d'emballage moderne doit impérativement être équipée de capteurs intelligents et de systèmes de vision industrielle. Grâce à des caméras à haute résolution et à des logiciels puissants, il est possible d'identifier les moindres imperfections des matériaux d'emballage, de positionner correctement les étiquettes, de vérifier les scellés et d'identifier les corps étrangers, le tout à des vitesses que l'œil humain ne pourrait jamais atteindre. Ces systèmes offrent un retour d'information immédiat, ce qui permet d'apporter des corrections immédiatement. Cela permet de réduire considérablement le gaspillage et de garantir la même qualité des produits avant qu'ils ne quittent l'usine.

Collecte et analyse des données de l'internet des objets (IoT)

Les capteurs IoT installés dans les équipements d'emballage recueillent des données significatives sur les performances des opérations, telles que la température, la pression, la vitesse, la visibilité, les vibrations et la consommation d'énergie. Lorsque ces données brutes sont introduites dans des plateformes analytiques haut de gamme, elles se transforment en informations précieuses. Les fabricants peuvent observer les performances des équipements en temps réel, suivre les tendances, déterminer les inefficacités et identifier tout problème potentiel entraînant des temps d'arrêt. Cette approche axée sur les données permet une amélioration continue des processus.

Maintenance prédictive

Au lieu d'effectuer des réparations après une panne, la maintenance prédictive utilise des données IoT et des modèles analytiques pour prédire le moment où l'équipement est susceptible de tomber en panne et effectuer des réparations avant que l'équipement ne tombe en panne. Ces systèmes sont capables de prévoir quand un certain composant peut tomber en panne en vérifiant continuellement la santé de la machine (par exemple, les vibrations, les températures). Cela permet de lancer un plan de maintenance active qui réduit les arrêts imprévus, augmente la durée de vie de l'équipement et optimise les dépenses de maintenance, ce qui se traduit par un processus de production fluide et fiable.

L'intelligence artificielle (IA) dans l'optimisation de la production

L'IA va encore plus loin dans l'analyse des données, permettant une prise de décision intelligente. Les algorithmes d'IA peuvent optimiser les calendriers de production et contrôler les niveaux de stocks, ce qui permet de résoudre les problèmes les plus courants rencontrés dans la production. En outre, ils peuvent même modifier les réglages des machines en temps réel en fonction de la fluctuation de la demande ou de la disponibilité des matériaux. Dans le domaine du contrôle de la qualité, les systèmes d'IA apprennent à détecter des modèles de défauts complexes que d'autres systèmes de vision n'auraient pas détectés, ce qui permet d'accroître la satisfaction des clients. Un tel degré d'optimisation contribue à rendre les lignes de production plus agiles et plus réactives aux changements du marché.

Approches stratégiques pour optimiser l'efficacité des lignes d'emballage

L'efficacité des lignes d'emballage n'implique pas seulement l'application d'une technologie de pointe. Elle exige également une gestion intelligente et des ajustements opérationnels. La technologie est le moteur de la ligne, mais ce sont de bons processus et des personnes compétentes qui la dirigent.

- Principes de la production allégée

Le Lean peut être utilisé pour apporter un changement très positif à une ligne d'emballage. Les méthodes, telles que l'échange de matrices en une minute (SMED), permettent de réduire le temps entre les changements de produits, ce qui minimise les arrêts de production. La méthodologie 5S est utilisée pour rendre le lieu de travail plus efficace et plus sûr. Ces principes permettent de définir les déchets et de les éliminer, optimisant ainsi l'ensemble du processus d'emballage.

- Planification et ordonnancement avancés (APS)

La planification de la production est cruciale. Les systèmes APS sont basés sur des algorithmes qui optimisent les programmes en tenant compte de la capacité des machines, des matériaux, de la main-d'œuvre et de la demande. Il en résulte des plans pratiques, une réduction des goulets d'étranglement et des temps morts, ainsi qu'une meilleure ponctualité des livraisons.

- Juste à temps (JIT) Stratégies d'inventaire

Les principes du JAT réduisent les stocks en veillant à ce que les matériaux ne soient apportés et les marchandises produites qu'en cas de besoin. Cela permet d'économiser beaucoup en frais de stockage, en gaspillage et en libération de capital. Il nécessite une coordination étroite des fournisseurs et une bonne production.

- Formation des employés et amélioration des compétences

Des opérateurs expérimentés sont nécessaires, même avec des machines sophistiquées. Il est important de dispenser une formation détaillée sur les nouveaux équipements, la résolution des problèmes et le Lean. Permettre aux employés de proposer des solutions d'amélioration conduira à une efficacité continue.

- Homme-machine Collaboration

La production d'emballages de demain implique une collaboration permanente entre l'homme et la machine. Les robots collaboratifs (cobots) sont des robots qui collaborent avec les opérateurs humains et les aident à accomplir des tâches banales ou à forte intensité de main-d'œuvre. Cette collaboration apporte la précision des machines et la flexibilité de l'homme à l'environnement, qui devient plus dynamique.

Garantir la sécurité et la qualité des aliments grâce à l'excellence de l'emballage

Dans les produits alimentaires, la sécurité et la qualité sont principalement garanties par l'emballage. Il augmente la durée de conservation, protège contre la contamination et véhicule des informations importantes. Toute défaillance de l'emballage a un effet dévastateur sur la santé du consommateur et sur la marque.

- Technologies de remplissage et de scellement aseptiques

Les denrées périssables doivent être emballées de manière stérile. Les systèmes de remplissage aseptique fonctionnent dans des conditions stériles et ne sont pas contaminés. Le scellage de haut niveau forme des joints hermétiques qui préservent la fraîcheur des produits plus longtemps sans réfrigération.

- Conception pour la prévention de la contamination

La conception des machines est l'outil le plus important pour éviter la contamination. Les équipements doivent être lisses, sans fissures, et les matériaux de qualité alimentaire doivent être faciles à nettoyer. Des caractéristiques telles que des pièces à dégagement rapide, des systèmes fermés et des zones réduisent les risques de contamination croisée.

- Systèmes de détection de l'intégrité des emballages et de traçabilité

L'intégrité de l'emballage doit impérativement être vérifiée au moyen d'une inspection automatisée. L'inspection par vision pour détecter les défauts de scellage, les tests de décomposition de la pression pour détecter les fuites et l'inspection par rayons X pour détecter les corps étrangers sont des technologies utilisées pour détecter les mauvais emballages en peu de temps. Une traçabilité efficace (code-barres ou RFID) est utilisée pour suivre tous les emballages, de sorte qu'il est facile de déterminer quels lots sont concernés par un rappel.

- Respect des matériaux de qualité alimentaire et des normes d'hygiène

La sélection des matériaux est très réglementée afin d'exclure la possibilité de lixiviation de substances nocives dans les aliments. Les fabricants de l'industrie alimentaire sont tenus d'utiliser des produits certifiés de qualité alimentaire et de respecter des normes d'hygiène élevées. Cela implique une désinfection fréquente, de bonnes pratiques de fabrication (BPF) et une analyse des risques et des points critiques pour leur maîtrise (HACCP).

- Contrôle de l'environnement

Pour certains produits alimentaires, certaines conditions environnementales dans l'emballage sont critiques. Il s'agit notamment du scellage sous vide (élimination de l'oxygène), du rinçage au gaz (gaz inertes tels que l'azote) ou de l'emballage sous atmosphère modifiée (MAP). Ces conservateurs préservent la saveur, la texture et la valeur nutritive et augmentent la durée de conservation.

L'avantage Levapack : Une ingénierie de précision pour votre succès

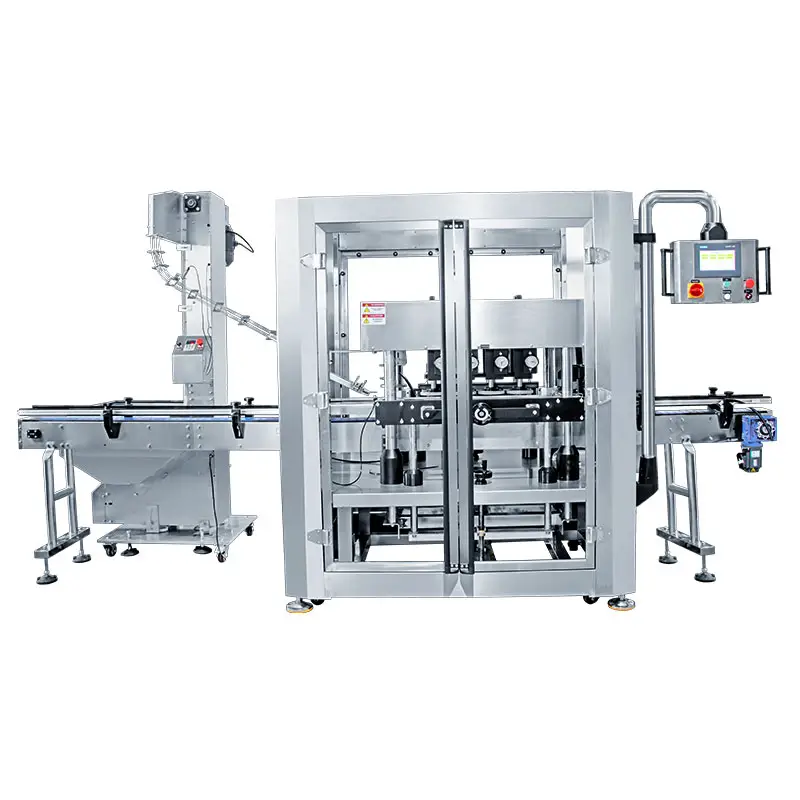

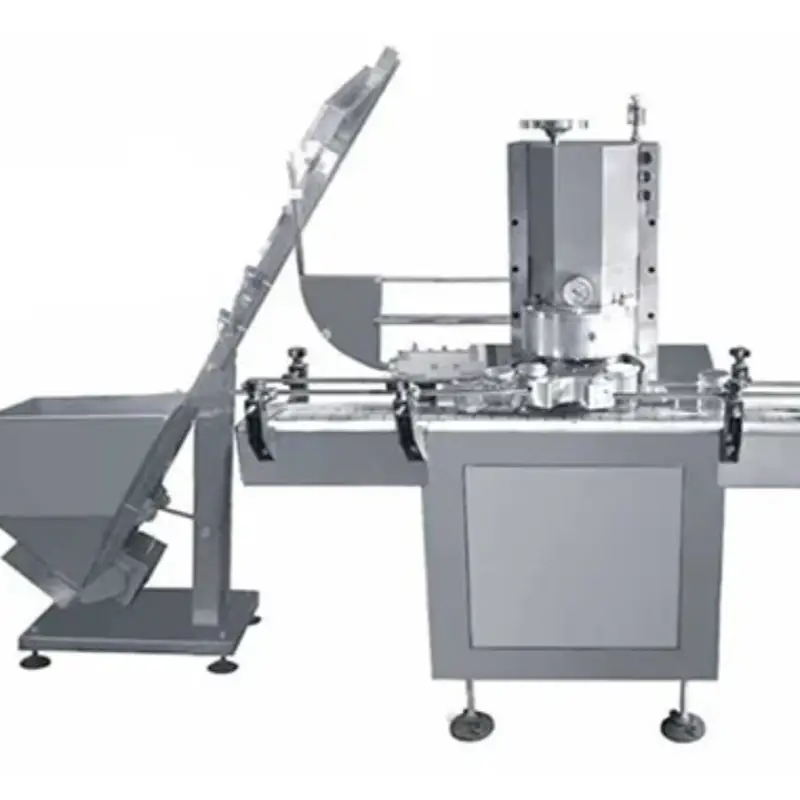

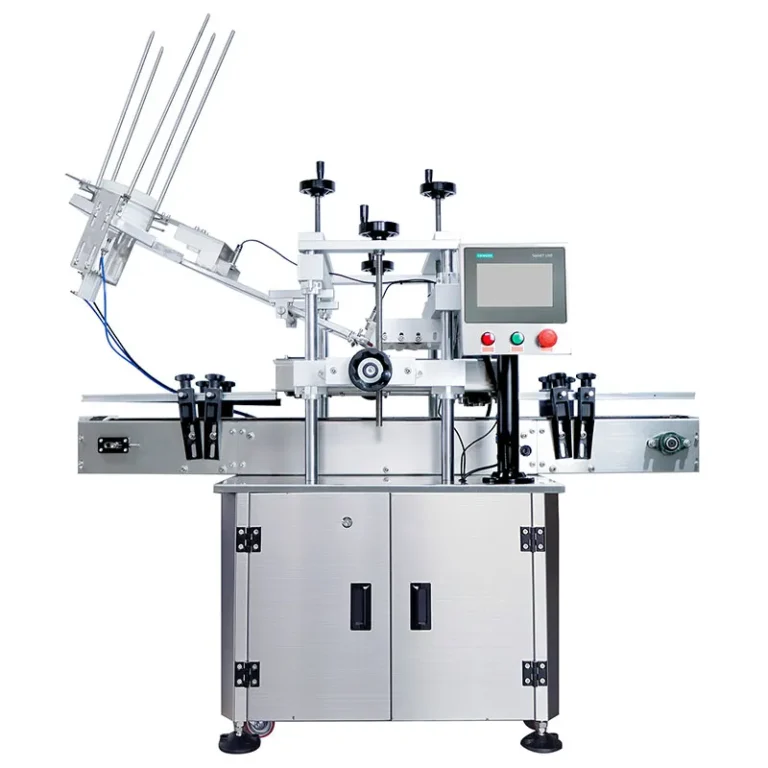

Dans le domaine des technologies d'emballage avancées, Levapack fournit des solutions qui résolvent directement les problèmes complexes auxquels sont confrontés les fabricants de produits alimentaires. Depuis 2008, la précision et l'efficacité sont les principales caractéristiques de chaque machine, avec 18 ans d'expérience dans le domaine des équipements de mise en conserve, de remplissage et d'emballage. Notre objectif est de participer à la réussite de votre entreprise, en vendant des produits dans plus de 100 pays.

Nos machines sont des machines automatiques de mise en conserve et de scellage à la pointe de la technologie, conçues pour être très précises et rapides, éliminant ainsi le problème de l'emballage inefficace et du gaspillage des produits. Les systèmes de remplissage de haute technologie réduisent à la fois les sur-remplissages et les sous-remplissages coûteux, assurant ainsi la continuité de l'intégrité du produit. Notre équipement est conçu en utilisant de l'acier inoxydable 304/316 de qualité alimentaire et des composants de marque internationale, ce qui minimise sérieusement les problèmes de joints inégaux ou de contamination et maintient les meilleures normes de sécurité alimentaire. Levapack est plus flexible et permet un changement plus rapide avec des solutions hautement personnalisées pour différents produits et formats d'emballage. Un investissement dans des machines Levapack se traduira par des économies à long terme en termes de réduction de la main-d'œuvre, de minimisation du gaspillage de matériaux et de l'utilisation d'énergie, et par un retour sur investissement certain. Appelez-nous dès aujourd'hui et découvrez comment Levapack peut changer votre ligne d'emballage alimentaire grâce à ses solutions innovantes.

Réduction des coûts et retour sur investissement : L'impact commercial d'un emballage plus intelligent

Investir dans une technologie d'emballage avancée n'est pas seulement une question d'exploitation, mais aussi une question de stratégie financière. Les problèmes de production peuvent être résolus grâce à un emballage plus intelligent, ce qui peut avoir un impact direct sur vos résultats, se traduisant par des économies considérables et un retour sur investissement (RSI) élevé.

- Réduire les déchets de matériaux et les retouches

L'un de ses avantages est qu'il réduit les déchets pendant la production. Un remplissage précis élimine les débordements et un scellage solide réduit les rejets d'emballages. Les défauts précoces sont identifiés par une inspection automatisée tout au long du processus de fabrication. Chaque pièce de matériau et chaque unité de produit économisée réduit directement les coûts.

- Réduction de la consommation d'énergie

Les équipements contemporains sont économes en énergie. Des commandes et une gestion intelligentes de l'alimentation, des cycles plus rapides et des commandes de moteur optimisées réduisent l'énergie consommée par unité. Avec l'augmentation des prix de l'énergie, des améliorations rentables en matière d'efficacité peuvent entraîner des économies importantes, augmentant ainsi la durabilité et la rentabilité.

- Économiser sur les coûts de main-d'œuvre

Bien que le coût initial de l'automatisation soit élevé, les coûts de main-d'œuvre à long terme sont considérablement réduits. Les lignes automatisées requièrent moins d'opérateurs pour des activités simples, ce qui permet aux employés d'effectuer des tâches de supervision complexes. Cela permet de pallier la pénurie de main-d'œuvre et de maintenir une production régulière.

- Augmentation de la production Capacité et Débit

Les lignes d'emballage avancées augmentent considérablement la capacité de production en réduisant les temps d'arrêt et en accélérant les changements. Cela permettra de répondre à la demande accrue sans avoir à investir dans un espace ou des lignes supplémentaires, ce qui maximisera le rendement des actifs. L'augmentation de la capacité de production est directement proportionnelle à l'augmentation des ventes.

- Raccourcir les délais de mise sur le marché

L'emballage est essentiel pour une réponse rapide sur le marché. La capacité d'effectuer des changements plus rapides et une production fiable implique que les nouveaux produits arrivent plus vite sur le marché. Ce rythme constitue un avantage concurrentiel considérable, qui permet aux entreprises de prendre des parts de marché et de réagir aux tendances de la consommation.

- Calculer et réaliser ROI

Les gains positifs sont mesurables. L'analyse du retour sur investissement tient compte de l'investissement par rapport aux économies réalisées grâce à la réduction des déchets, aux économies de main-d'œuvre et d'énergie, au débit et à l'évitement des coûts de rappel. De nombreuses solutions contemporaines sont rapidement rentabilisées et constituent un excellent investissement financier à long terme pour atteindre la rentabilité.

Conclusion

Les complexités de la production contemporaine, en particulier dans le domaine difficile de l'emballage alimentaire, exigent une transformation stratégique plutôt que des changements insignifiants. Qu'il s'agisse des complexités des chaînes d'approvisionnement internationales et des relations avec la main-d'œuvre ou de la pression croissante en faveur de la durabilité et de la qualité absolue, les entreprises sont à la croisée des chemins. Il ne fait aucun doute que la voie de la résilience et des opérations rentables à long terme est pavée à l'aide de technologies hautement développées, de méthodes d'exploitation rationalisées et de méthodes de simulation.

L'adoption de l'automatisation, l'utilisation de l'analyse des données et le dévouement à l'amélioration continue des processus cessent d'être des choix, mais constituent plutôt les piliers de l'avantage concurrentiel dans la résolution des problèmes de qualité. Les bonnes pratiques ne sont pas seulement la première étape vers la réduction des déchets, l'amélioration de l'efficacité et la garantie de la sécurité des produits, mais aussi le fondement même d'une marque forte et d'un résultat net sain. À l'avenir, les acteurs qui seront suffisamment proactifs pour investir dans des solutions d'emballage plus intelligentes seront les mieux placés pour résister à toute perturbation, tirer parti de toute opportunité et devenir les leaders d'un marché en constante évolution. La question à laquelle chaque fabricant de produits alimentaires doit faire face est de savoir comment et quand il répondra à ces problèmes de qualité, et non pas s'il le fera.