Che cos'è la lavorazione del tonno?

La lavorazione del tonno si riferisce al processo di trasformazione del tonno crudo (solitamente catturato con la pesca a circuizione) in prodotti pronti al consumo, come il tonno in scatola o le buste di tonno. Il processo inizia con la cattura e la consegna del pesce, solitamente congelato, a uno stabilimento di lavorazione, dove viene scongelato, pulito, cotto, confezionato e sigillato. Ogni singolo processo è controllato per mantenere la sicurezza degli alimenti, la loro qualità e la durata di conservazione.

Cosa c'è di così importante in questo processo? Perché i consumatori chiedono prodotti sicuri, deliziosi e conservabili. Ciò implica che tutte le fasi della procedura di inscatolamento, ossia la rimozione delle branchie e degli oli in eccesso, il test dell'umidità e l'appropriato processo di sterilizzazione, devono essere regolate da norme rigorose. Gli alberi minimizzano anche i rifiuti solidi attraverso la conversione degli avanzi in farina di pesce, olio di pesce o cibo per animali domestici.

Se eseguita correttamente, la produzione di tonno in scatola produce prodotti di qualità come il tonno bianco in salamoia, olio o salse. Durante l'intero processo, vengono utilizzate macchine ad alta velocità per confezionare i prodotti in scatole o buste, che vengono testate per verificare la temperatura, i batteri e la resistenza della chiusura.

In poche parole, la lavorazione del tonno avviene dal mare allo scaffale grazie a una combinazione di tecnologia, norme di sicurezza alimentare e processi efficaci. Non si tratta di una semplice cottura, ma di un sistema sofisticato che mira a garantire che i consumatori di tutto il mondo ricevano frutti di mare sicuri, coerenti e deliziosi.

Tecniche di lavorazione del tonno passo dopo passo

La lavorazione del tonno è un processo sistematico e attentamente pianificato, finalizzato alla produzione di un prodotto di alta qualità, conservabile e sicuro. Ogni processo, dal ricevimento del tonno crudo al processo di sterilizzazione, deve essere condotto con attenzione per rispettare gli standard di sicurezza alimentare e le richieste del mercato.

Ricezione e scongelamento del tonno crudo

Il ciclo di lavorazione del tonno inizia con il ricevimento di tonno intero, solitamente congelato, che viene ricevuto direttamente dai pescherecci. Durante il trasporto, questi pesci vengono normalmente mantenuti a temperature di -18 ℃ o inferiori per evitare il deterioramento e la crescita di batteri. Dopo lo scarico, mettiamo il tonno in grandi vasche di scongelamento in acciaio inossidabile che fanno circolare l'acqua a una temperatura costante e delicata. Questo scongelamento lento e uniforme è essenziale; uno scongelamento rapido o irregolare rischia di rompere le cellule del pesce, alterarne la consistenza e perdere sostanze nutritive. Uno scongelamento corretto ci permette inoltre di classificare il pesce con precisione e di introdurlo senza problemi nelle fasi meccaniche successive. Durante lo scongelamento, gli operatori misurano continuamente la temperatura interna, per ottenere un intervallo finale compreso tra 0°C e 4°C, sicuro e pronto per la lavorazione.

Dimensionamento e smistamento

Una volta scongelato, il tonno viene sottoposto al processo di calibratura e selezione. In questo caso, il pesce viene classificato in base alla specie, al peso e alle specifiche di qualità visibili, attraverso una combinazione di abilità manuale e classificazione automatizzata basata su nastri trasportatori. I sistemi di visione artificiale o gli scanner laser possono essere utilizzati in linee ad alta capacità per identificare parametri quali lunghezza, circonferenza e difetti esterni. Ciò viene fatto per garantire l'assegnazione efficiente del pesce a prodotti finali specifici; gli individui più grandi e ricchi di grassi sono in genere destinati ai filetti in scatola, mentre i tonni più piccoli/con polpa più scura possono essere destinati a prodotti in scaglie o in busta. Una corretta classificazione è fondamentale per massimizzare la resa e mantenere l'uniformità dei lotti, soprattutto quando si producono prodotti differenziati di alto valore come il tonno bianco di qualità superiore.

Se volete saperne di più sui diversi tipi di tonno, potete consultare il nostro articolo sui diversi tipi di tonno. tipi di tonno in scatola.

Precottura (cottura a vapore o bollitura)

La precottura è un processo di base che ha lo scopo di ammorbidire parzialmente il tonno, facilitare il processo di rifilatura e ridurre l'untuosità. Il tonno può essere cotto in forni a vapore o in vasche di bollitura, a seconda della configurazione dell'impianto e della qualità del prodotto che si intende ottenere. I prodotti di alta qualità dovrebbero essere cotti a vapore, in quanto il processo mantiene l'integrità della carne, l'umidità e il colore. Sebbene sia un po' più dura, la bollitura consente di lavorare più rapidamente ed è più comunemente utilizzata per i prodotti sfusi. Il controllo del tempo e della temperatura è molto rigido, di solito da 85 °C a 100 °C, da 30 a 60 minuti, a seconda delle dimensioni e del tipo di pesce. La denaturazione delle proteine può provocare una cottura eccessiva, mentre una cottura insufficiente può ostacolare i successivi processi di sterilizzazione, costituendo quindi un punto critico di controllo (CCP) nella maggior parte degli schemi HACCP.

Raffreddamento e pulizia

Dopo la cottura, il tonno deve essere raffreddato rapidamente per rallentare la crescita microbica e prepararlo alla manipolazione. La maggior parte degli stabilimenti utilizza spruzzi di acqua refrigerata o vasche di immersione. In questa fase vengono lavati gli oli superficiali, i residui di sangue e le proteine denaturate. Questa fase aumenta l'igiene e prepara la struttura per le operazioni successive. La temperatura, la portata e i tempi di immersione sono strettamente controllati per evitare un riscaldamento non uniforme o la ricontaminazione. Gli effluenti di questi impianti vengono trattati e riutilizzati nella maggior parte degli stabilimenti nell'ambito delle strategie di gestione della sostenibilità idrica.

Separazione e disossamento dei lombi

Dopo il raffreddamento, il tonno viene fatto passare attraverso le linee di rifilatura, dove una manodopera esperta o macchine controllate con precisione tagliano i lombi dalla massa corporea rimanente. Questo comporta la rimozione delle ossa, della pelle, dei muscoli scuri, delle branchie e di tutte le parti che non possono essere mangiate. Nelle linee di produzione di fascia alta, la rifilatura viene eseguita quasi interamente a mano per mantenere la qualità, mentre i trasformatori su larga scala sono sempre più dipendenti dalle macchine disossatrici semiautomatiche. I lombi vengono rimossi, ispezionati e classificati. Successivamente, vengono tagliati alla lunghezza desiderata o scagliati. I sottoprodotti, come le ossa e i ritagli, vengono raccolti per essere utilizzati per la produzione di farina di pesce, ingredienti per alimenti per animali domestici o olio, contribuendo alla riduzione dei rifiuti e all'utilizzo dei sottoprodotti.

Riempimento e inscatolamento

Una volta rifilati e tagliati secondo le specifiche, i lombi vengono caricati in contenitori - lattine di alluminio o buste ad alta barriera - secondo le linee guida del prodotto. Le macchine di riempimento ad alta velocità eseguono questa operazione, regolata da tolleranze rigorose che garantiscono un peso costante e una compattazione uniforme. Qualsiasi deviazione nel peso di riempimento rischia di non essere conforme alle norme di etichettatura e può portare a reclami da parte dei consumatori. Anche la disposizione del tonno all'interno del contenitore (ad esempio, a strati, a pezzi o a scaglie) è importante per l'aspetto visivo e la coerenza del marchio. Per le offerte di alto livello, si può ricorrere al riempimento a mano per mantenere la struttura delicata dei filetti e ottenere la finitura visiva desiderata.

Aggiunta di liquidi (olio, salamoia o salse)

Dopo il riempimento, in ogni vasetto viene introdotta una quantità misurata di conservante liquido. La scelta del liquido - olio vegetale, salamoia salata o salsa stagionata - si allinea alle richieste del mercato e agli obiettivi del prodotto. L'olio esalta il sapore e rende più omogenea la consistenza, un vantaggio per i tipi più grassi come il tonno rosso o il tonnetto striato. La salamoia salata, preferita per le linee di tonno più leggere, si rivolge agli acquirenti attenti alla salute. I distributori automatici di liquido erogano il volume esatto, riducendo le possibilità di tracimazione e di perdita dal coperchio. Un eccesso di liquido indebolisce la tenuta sottovuoto, mentre una carenza rischia di seccarsi una volta completata la sterilizzazione. I livelli di riempimento dei liquidi sono in genere monitorati da sensori di livello e sistemi di verifica del peso.

Sigillatura e aspirazione

Subito dopo il riempimento, i contenitori passano alla zona di sigillatura. Le lattine vengono chiuse da cucitrici ad alta velocità, mentre le buste vengono sigillate sotto vuoto e poi a caldo. L'obiettivo è una chiusura ermetica completa che impedisca all'ossigeno di entrare, evitando così la crescita microbica e l'ossidazione. Le cucitrici di oggi sono dotate di un'ispezione digitale che monitora l'integrità della cucitura sul posto, espellendo i barattoli che non rispettano la tolleranza ristretta. I livelli di vuoto sono impostati per eliminare l'ossigeno residuo e creare le condizioni per una sterilizzazione termica uniforme. Anche una piccola variazione nell'ampiezza, nella sovrapposizione o nello spessore della cucitura viene trattata come un difetto di qualità critico, che porta all'immediata segregazione del prodotto.

Sterilizzazione in storta (cottura ad alta pressione)

La sterilizzazione è il momento più decisivo nell'inscatolamento del tonno. I produttori scelgono tra storte discontinue e sistemi rotativi continui, ponendo le lattine sigillate in un ambiente in cui la temperatura supera i 121°C e la pressione supera i 15 PSI. La durata del trattamento è personalizzata in base alle dimensioni e al tipo di lattina, con l'obiettivo di eliminare il Clostridium botulinum e altri agenti patogeni resistenti, conservando al contempo sapore e consistenza. Le temperature interne delle lattine sono registrate da termocoppie o da registratori di dati portatili, e ogni variabile - dal tempo, alla temperatura, alla pressione - viene registrata, soddisfacendo sia gli standard normativi che gli audit interni. Qualsiasi deviazione dal ciclo convalidato può portare all'eliminazione di interi lotti o a costosi richiami, obbligando l'industria a imporre controlli meticolosi e una sorveglianza costante.

Etichettatura, imballaggio e spedizione

Le lattine vengono asciugate e incanalate verso le linee di etichettatura dopo il raffreddamento. In questo caso, i codici dei lotti vengono codificati a getto d'inchiostro e le etichette stampate vengono applicate automaticamente. Alcuni impianti incorporano servizi di tracciabilità digitale, tra cui codici QR abilitati alla blockchain, che consentono agli utenti finali di risalire alla nave e al luogo in cui il tonno è stato pescato. L'imballaggio secondario - cartoni o vaschette termoretraibili - viene utilizzato per raggruppare i prodotti etichettati, che vengono poi immagazzinati o spediti su un pallet. La tracciabilità del magazzino viene solitamente effettuata mediante la codifica a barre dei pallet. Il controllo finale viene effettuato al momento della spedizione, in modo da soddisfare tutti i requisiti normativi, di etichettatura e del cliente e completare un processo di produzione a ciclo completo con particolare attenzione alla sicurezza.

Apparecchiature chiave utilizzate negli impianti di lavorazione del tonno

La lavorazione del tonno comporta l'utilizzo di macchinari e attrezzature su larga scala e la lavorazione di grandi quantità di pesce in modo rapido, sicuro e uniforme. La produzione di tonno in scatola in grandi quantità non sarebbe possibile senza le macchine giuste.

- Precucine e camere a vapore

Il tonno viene cotto prima di essere pulito mediante bollitura o cottura a vapore da parte di precotturatrici. Le macchine lavorano con carichi di diverse tonnellate alla volta e hanno un'accurata regolazione della temperatura e del vapore per mantenere la consistenza e il sapore del pesce. Il tonno bianco va bene nelle camere a vapore, che ne preservano il colore chiaro. Molte unità sono dotate di un sistema di riciclo del vapore per risparmiare energia e acqua.

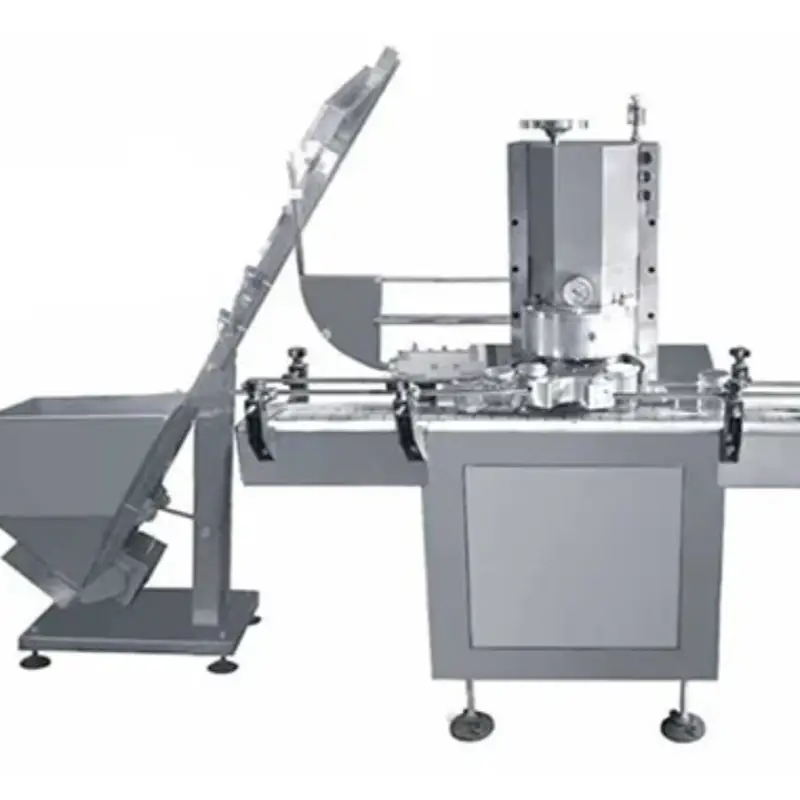

- Separatore automatico di lombi e tavoli di rifilatura

La cottura e il raffreddamento portano il tonno a essere trasferito sui tavoli di rifilatura, dove vengono rimosse le lische, le branchie e la pelle. Questo processo può essere manuale o semiautomatico. Gli avanzi vengono quindi raccolti e utilizzati come farina di pesce, olio di pesce o anche cibo per animali domestici, riducendo i rifiuti solidi.

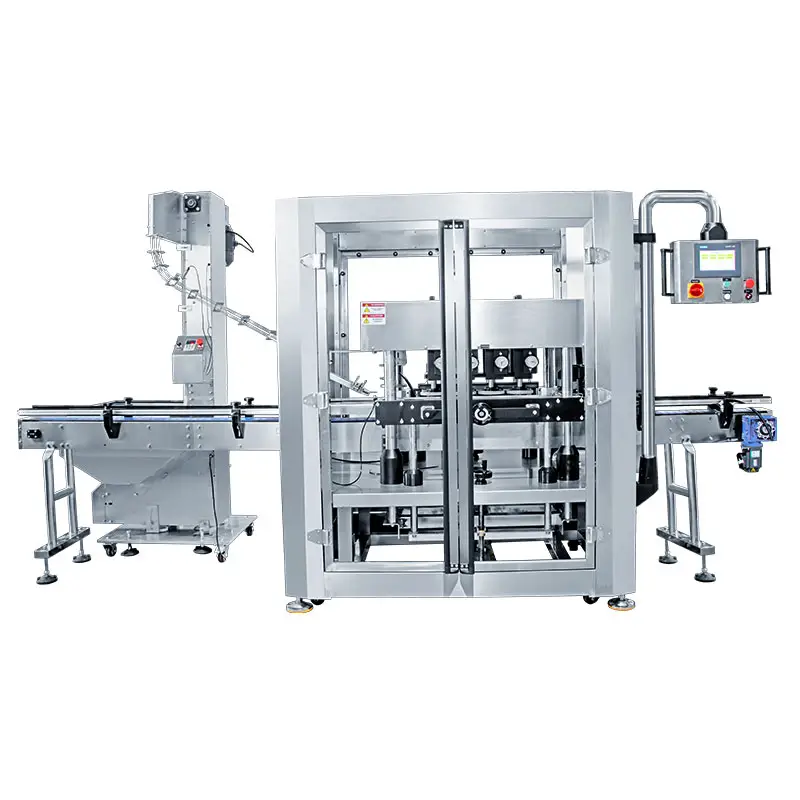

- Riempitrici e cucitrici di lattine

Poi il tonno viene confezionato in scatole o sacchetti con macchine riempitrici e le porzioni vengono pesate per essere coerenti. Le macchine aggiungono anche salamoia, olio o marinata. Poi, è possibile sigillare ermeticamente le scatole sottovuoto con le cucitrici, il che è importante per il processo successivo, la sterilizzazione in stufa.

- Sterilizzatori a storta (batch e continui)

Si tratta di pentole a pressione in cui i barattoli sigillati vengono sterilizzati a temperature superiori a 115 °C. Ciò rende il prodotto conservabile e sicuro. Sono disponibili in forma discontinua e continua, e tutti hanno un sistema di monitoraggio della temperatura e della pressione in tempo reale. Si tratta di un passo necessario per il rispetto delle norme di sicurezza alimentare.

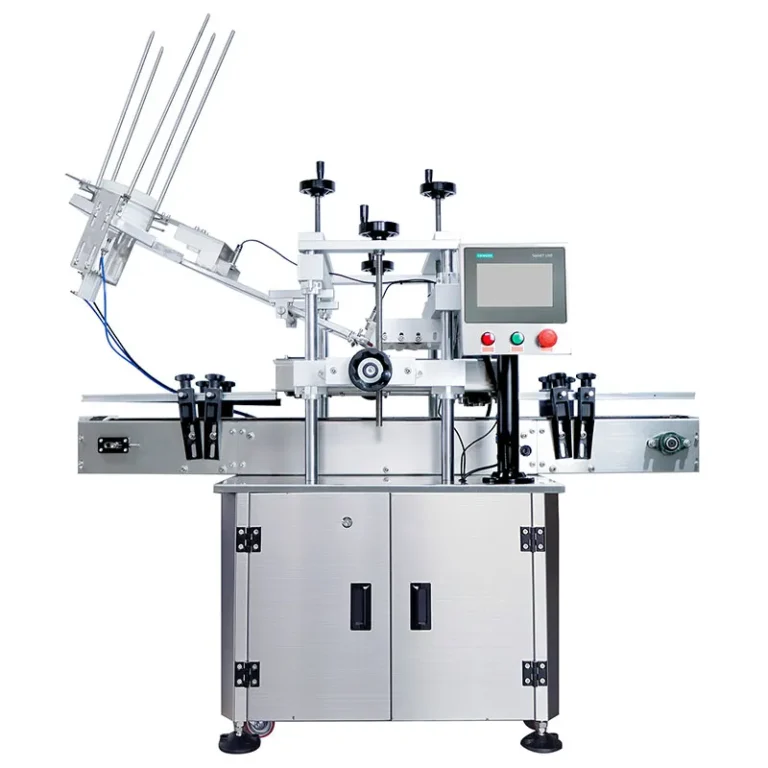

- Convogliatori, sistemi di raffreddamento e linee di etichettatura

Le lattine sterilizzate vengono poi raffreddate rapidamente con serbatoi d'acqua o sistemi ad aria. Vengono trasportate su nastri trasportatori verso le etichettatrici, dove vengono applicate le informazioni sul prodotto e sulla tracciabilità. L'ultima fase prevede il confezionamento delle lattine da distribuire.

Levapack: Un partner affidabile per l'imballaggio dell'eccellenza nella lavorazione del tonno

In un settore così rigoroso come quello della lavorazione del tonno, le apparecchiature di confezionamento di precisione non sono un'opzione, ma una necessità. È qui che Levapack può essere utilizzato come partner affidabile sia per le grandi aziende di trasformazione che per i piccoli produttori alimentari. Levapack è un'azienda specializzata nella tecnologia di inscatolamento e sigillatura, ma fornisce soluzioni automatizzate e semi-automatizzate all'industria alimentare con sistemi di riempimento di solidi, liquidi, viscosi e polveri compatibili con lattine, barattoli di alluminio, vasetti di plastica, ecc.

Levapack è stata fondata nel 2008, ma vanta un'esperienza di oltre 18 anni nella progettazione e produzione di macchine per l'imballaggio. L'azienda dispone di un impianto di produzione di 4.000 metri quadrati con attrezzature di lavorazione CNC e linee di assemblaggio automatizzate per garantire una produzione di alta precisione e una produzione stabile. Le attrezzature di Levapack sono state fornite ai suoi clienti in più di 100 Paesi e le aree principali sono il Nord America, l'Europa, il Medio Oriente, il Sud-Est asiatico e il Sud America.

Nel caso dei trasformatori di tonno, Levapack offre le caratteristiche necessarie come la sigillatura sottovuoto, il lavaggio con azoto e le linee di riempimento su misura, importanti per mantenere la freschezza e la conservabilità. Le sue macchine sono costruite con acciaio inox alimentare 304/316 e parti di potenza di fama mondiale (ad esempio Siemens, Schneider, SMC). Come cliente OEM, fabbrica di medie dimensioni o distributore di imballaggi, Levapack offre soluzioni flessibili, efficienti e scalabili in linea con le attuali esigenze di produzione di prodotti ittici.

Automazione avanzata e tecnologie intelligenti

La lavorazione del tonno non è più un processo manuale. Oggi l'automazione, l'intelligenza artificiale e la tracciabilità in tempo reale sono le chiavi per una produzione efficace e sicura. Parliamo del modo in cui la tecnologia sta trasformando la lavorazione del tonno in scatola.

- Ruolo di AI e Visione artificiale in Valutazione della qualità

La classificazione della qualità, che in precedenza veniva effettuata manualmente, viene ora eseguita da sistemi di intelligenza artificiale e di visione artificiale. I sistemi sono in grado di controllare il colore, la distribuzione del grasso e la consistenza, in particolare nella lavorazione del tonno a carne bianca come il tonno bianco. Il rilevamento di variazioni di colore o di striature di grasso anche minime rende la classificazione coerente e meno soggetta a errori umani.

È anche possibile identificare difetti come mini ossa o tagli sbagliati utilizzando la visione artificiale, in modo che solo i lombi migliori finiscano nelle scatole. Con l'aggiunta dell'intelligenza artificiale ai cicli di feedback che operano continuamente, gli impianti di lavorazione possono regolare automaticamente le macchine, riducendo gli sprechi e raggiungendo livelli di efficienza più elevati.

- Sistemi di elaborazione ad alta efficienza energetica

Una tendenza nella lavorazione del tonno è l'efficienza energetica. Tecnologie come i sistemi di recupero del vapore e i congelatori massimizzati contribuiscono a ridurre il consumo energetico. I sistemi ad alta efficienza energetica garantiscono una produzione continua in luoghi dove l'affidabilità dell'elettricità è un problema, come le Samoa Americane, e riducono i costi di gestione.

Queste innovazioni non solo rendono l'impianto più ecologico, ma aumentano anche la redditività grazie alla riduzione delle bollette. Un'ulteriore attenuazione della sostenibilità nel settore è l'uso di motori con inverter e di refrigeranti ecologici.

- In tempo reale Strumenti di monitoraggio e registrazione dei dati

Gli attuali impianti di lavorazione del tonno sono pieni di monitoraggi in tempo reale. Tutti gli aspetti, come il contenuto di umidità nei filetti e le temperature di sterilizzazione, vengono monitorati e analizzati automaticamente. In questo modo, qualsiasi deviazione, ad esempio nella temperatura o nella pressione, viene notata e risolta.

Questi sistemi sono essenziali per il rispetto della sicurezza alimentare, come l'HACCP e le normative alimentari internazionali. Inoltre, facilitano la manutenzione predittiva, che notifica agli operatori eventuali guasti alle apparecchiature prima che interferiscano con la produzione.

Controllo di qualità nella lavorazione del tonno

Nella lavorazione del tonno in scatola, il controllo di qualità non è l'ultima fase, ma è parte integrante di ogni processo. Il tonno congelato viene ispezionato accuratamente dal momento in cui arriva allo stabilimento fino al confezionamento, garantendo che la qualità del prodotto soddisfi gli standard più elevati.

- HACCP e cibo Sicurezza Standard

Lo standard internazionale di sicurezza dei prodotti ittici è l'HACCP (Hazard Analysis and Critical Control Points). Nella lavorazione del tonno, si tratta dell'identificazione dei rischi, tra cui batteri o contaminanti fisici, e del monitoraggio delle fasi critiche di sterilizzazione o sigillatura. Ogni minima variazione dei parametri stabiliti, tra cui la temperatura o la pressione, blocca la linea di produzione per evitare la contaminazione.

Sono consuete anche le verifiche da parte di terzi per assicurarsi che siano in linea con la conformità richiesta, ad esempio dall'UE, dagli Stati Uniti o dal Giappone. Queste procedure di sicurezza alimentare sono importanti, poiché il mancato superamento di questi audit può comportare la chiusura delle attività.

- Controlli della temperatura, dei microbi e dei metalli

È importante controllare la temperatura. La conservazione del tonno congelato, la precottura e la sterilizzazione in stufa sono alcuni dei metodi per garantire che i batteri siano tenuti a bada, con un rigoroso monitoraggio termico. Anche agenti patogeni come Salmonella o Listeria vengono analizzati su tamponi e campioni e i test microbici vengono condotti regolarmente.

Inoltre, ogni lattina e busta viene scansionata da metal detector prima di essere considerata un potenziale contaminante. Anche i piccoli pezzi di metallo vengono segnalati e l'intero lotto può essere richiamato in caso di necessità.

- Test sensoriali (consistenza, sapore, aspetto)

Sebbene l'uso della tecnologia sia molto elevato, il ruolo dei test sensoriali effettuati dagli esseri umani rimane essenziale. Ci sono tester addestrati che misurano la consistenza, il sapore e l'aspetto del prodotto per garantire che il prodotto sia dello standard previsto. Per esempio, il tonno bianco deve essere di colore chiaro, rosato e con un sapore pulito e morbido. Se il tonno è secco o scolorito, può essere un segno di problemi di lavorazione.

- Tracciabilità e documentazione dei lotti

Ogni partita di tonno riceve un numero di lotto specifico, che segue il pesce dal peschereccio fino alla produzione di conserve. Con questo sistema di tracciabilità, si può essere certi che in caso di problemi, siano essi di contaminazione o di reclamo da parte di un cliente, la causa principale può essere individuata in pochi secondi. Questo sistema garantisce inoltre che il tonno provenga da una pesca sostenibile ed etica e che i prodotti siano conformi agli standard globali di sicurezza alimentare.

Le sfide più comuni nella lavorazione del tonno e la loro soluzione

La lavorazione del tonno in scatola presenta molte sfide da affrontare, tra cui la qualità delle materie prime che non è costante, la grande quantità di energia utilizzata, i problemi di sicurezza alimentare e la conformità alle normative, anche negli impianti più modernizzati. Questi problemi hanno un impatto non solo sull'efficienza delle operazioni, ma anche sull'immagine del marchio e sulla conformità al mercato. Di seguito è riportato un elenco di problemi comuni del settore e delle soluzioni più comuni per superarli:

| Sfida | Descrizione | Soluzione tipica |

| Qualità incoerente del tonno crudo | Variazioni nelle dimensioni del pesce, nella freschezza o nel contenuto di grassi influiscono sull'uniformità del prodotto. | Utilizzare sistemi di classificazione basati sull'intelligenza artificiale; imporre rigorosi controlli di qualità ai fornitori. |

| Elevato consumo di energia | Precucine, congelatori e sterilizzatori consumano grandi quantità di energia. | Introdurre apparecchiature ad alta efficienza energetica, sistemi di recupero del vapore e programmazione scaglionata delle apparecchiature. |

| Rischi per la sicurezza alimentare | La contaminazione batterica o da corpi estranei rappresenta una grave minaccia per la salute. | Implementare i processi HACCP, di rilevazione dei metalli, di analisi microbica e di sterilizzazione rigorosa. |

| Tempi di inattività delle apparecchiature | I malfunzionamenti possono bloccare la produzione e aumentare i costi. | Adottare programmi di manutenzione preventiva; installare un monitoraggio in tempo reale e avvisi di guasto predittivi. |

| Carenza di manodopera o elevato turnover | La mancanza di manodopera qualificata influisce sulla coerenza e sulla produttività. | Formazione trasversale dei dipendenti; investimenti in postazioni di lavoro ergonomiche e parziale automazione. |

| Gestione dei rifiuti solidi | I rifiuti come branchie, teste e ritagli possono accumularsi rapidamente. | Riutilizzare i sottoprodotti in farina di pesce, olio di pesce o cibo per animali per ridurre al minimo i rifiuti. |

| Requisiti di conformità per l'esportazione | I requisiti normativi variano a seconda dei mercati di esportazione. | Creare team di conformità, utilizzare una documentazione in tempo reale e sottoporsi a verifiche da parte di terzi. |

| Problemi di coerenza del batch | La variabilità dei pesi di riempimento o della qualità dei sigilli può causare il ritiro dei prodotti. | Utilizzate riempitrici ad alta precisione, controlli automatici del peso e ispezioni di qualità basate sull'intelligenza artificiale. |

| Pressioni sulla sostenibilità ambientale | Gli stakeholder si aspettano una lavorazione più ecologica e a basso impatto. | Adottare l'energia solare, il riciclo dell'acqua, l'imballaggio sostenibile e l'approvvigionamento certificato dalla pesca. |

| Tracciabilità nelle catene di fornitura complesse | Difficile rintracciare il pesce dalla cattura al consumatore. | Utilizzare sistemi di tracciabilità digitale end-to-end integrati con piattaforme ERP o blockchain. |

Conclusione

La produzione di tonno in scatola non è così semplice come sembra; il processo di produzione è un complicato mix di biologia, ingegneria e perfezione culinaria. Si tratta di un processo lungo, che inizia con la pesca nel Pacifico, passa per la lavorazione ad alta tecnologia, lo scongelamento, la precottura e la sterilizzazione, ma tutto questo ha criteri molto specifici, controlli di qualità e una gestione meticolosa. L'efficienza è data anche dall'automazione, dall'intelligenza artificiale e dal monitoraggio in tempo reale.

L'essenza principale della lavorazione del tonno in scatola è che si tratta di un equilibrio tra tradizione e innovazione, di alta qualità per soddisfare le esigenze dell'ambiente e dei consumatori. Così, la prossima volta che aprirete una scatoletta, pensate che è il prodotto di decenni di accuratezza e miglioramento tecnologico.