Introduzione

L'ambiente manifatturiero internazionale è un mercato dinamico che viene continuamente ridefinito dalle mutevoli forze economiche e dai cambiamenti tecnologici. Negli ultimi anni, gli stabilimenti di produzione della maggior parte dei settori hanno lottato con una serie di problemi che mettono a rischio la loro esistenza in termini di integrità operativa. Le statistiche fornite dal World Economic Forum attribuiscono costantemente le continue interruzioni delle catene di approvvigionamento, mentre l'Organizzazione Internazionale del Lavoro segnala costantemente il crescente divario di competenze e la carenza di manodopera che colpisce le capacità produttive in tutto il mondo. Allo stesso tempo, la necessità di pratiche sostenibili, dettata dalla domanda dei consumatori e dalle forze normative, introduce un ulteriore livello di complessità. È in questo contesto che il problema onnipresente dei problemi di produzione emerge come ostacolo principale all'efficienza operativa, alla qualità dei prodotti e, infine, alla redditività. Il blog analizzerà le cause alla base di questi problemi complessi, nel contesto dell'industria del packaging alimentare, dove i rischi dell'eccellenza operativa sono eccezionalmente elevati, con un impatto sulla salute pubblica e sull'immagine del marchio.

Le sfide fondamentali della produzione moderna: Oltre le basi

I grandi eventi economici e internazionali influenzano sempre le operazioni di produzione, indipendentemente dalla loro dimensione. I problemi che si osservano nella produzione sono per lo più sintomi di problemi sottostanti e persistenti che possono avere un impatto significativo sulle operazioni. Queste sono alcune delle sfide principali che devono essere comprese per avere un programma operativo forte e flessibile.

- Complessità della catena di approvvigionamento

La catena di approvvigionamento internazionale è diventata estremamente complessa. I cambiamenti geopolitici, le normative commerciali e il verificarsi di alcune circostanze impreviste, come pandemie o disastri naturali, possono portare a elevati livelli di ritardi, carenze di materiali e variazioni instabili dei prezzi. I produttori devono attendere più a lungo per ottenere le materie prime necessarie, le spedizioni diventano più costose e aumenta il rischio di interruzione della produzione. È sempre difficile controllare un'ampia gamma di fornitori situati in continenti diversi, il che disturba i piani di produzione e porta alla necessità di cambiamenti rapidi, soprattutto in assenza di trasparenza dell'intero processo produttivo.

- Carenza di manodopera e carenze di competenze

Il problema di reperire e mantenere manodopera qualificata è diventato una grande preoccupazione per i produttori di tutto il mondo. Le carenze sono dovute ai cambiamenti demografici e all'assenza di formazione professionale. Ciò riguarda le operazioni quotidiane, la manutenzione di apparecchiature complesse e l'adozione di nuove tecnologie. Il tutto è aggravato dall'invecchiamento della forza lavoro nella maggior parte dei Paesi sviluppati. Questi sono alcuni dei problemi più comuni che i produttori dovrebbero superare per ottenere una produzione di alta qualità.

- Aumento dei costi energetici

La produzione industriale dipende dall'energia, che fornisce energia ai grandi macchinari e ai sistemi di controllo del clima. Le fluttuazioni dei mercati internazionali dell'energia, solitamente causate da instabilità politica o da variazioni della domanda e dell'offerta, hanno come effetto diretto l'aumento dei costi operativi. I produttori si troveranno ad affrontare bollette irregolari che potrebbero ridurre i profitti e costringerli a fare scelte difficili per quanto riguarda i prezzi o la produzione.

- Domanda di produzione sostenibile

Il fatto è che la sostenibilità non è più un optional. Anche i clienti e le autorità di regolamentazione chiedono di ridurre il più possibile l'impatto ambientale, aumentando la pressione per ridurre al minimo i rifiuti, le emissioni e l'utilizzo di energia. Di solito sono necessarie nuove tecnologie, nuovi standard di qualità e nuovi approcci alla gestione delle operazioni.

Problemi di produzione comuni che affliggono le operazioni di confezionamento degli alimenti

L'industria del packaging alimentare ha una base di consumatori stabile, ma è particolarmente soggetta a problemi di produzione unici ed esagerati. La grande produzione, le severe norme di sicurezza e i prodotti deperibili contribuiscono a creare alti livelli di inefficienza e problemi di qualità.

Efficienza, tempi di inattività e colli di bottiglia della produttività

Uno dei problemi è la costante inefficienza. L'efficacia complessiva delle attrezzature (OEE) delle linee di confezionamento è solitamente bassa a causa di frequenti guasti alle macchine, di cambi di prodotto che richiedono molto tempo e di linee sbilanciate. Una macchina con un collo di bottiglia può limitare l'intero processo di produzione, causando una bassa produttività e il mancato rispetto delle scadenze. Questo ha un effetto diretto sulla capacità di un produttore di soddisfare la domanda del mercato e può portare a perdite ingenti.

Perdite e sprechi di prodotto

I prodotti alimentari tendono ad andare a male. Nel caso del confezionamento, ciò implica una notevole perdita di prodotto dovuta a un riempimento improprio, a un guasto della confezione, ad esempio a una scarsa tenuta o a buchi nell'imballaggio, o a un'etichettatura non corretta. Ogni chilogrammo di prodotto perso a causa di difetti di confezionamento non costa solo materiale, ma comporta anche uno spreco di energia e manodopera, oltre a costi di smaltimento. Ad esempio, un riempimento impreciso può causare costosi riempimenti eccessivi, un meccanismo di sigillatura inefficace può distruggere un intero lotto di prodotti deperibili e un inventario prezioso può essere trasformato in rifiuti industriali.

Carenze nel controllo qualità

È inoltre importante sostenere la qualità nei processi di confezionamento degli alimenti, poiché ha un impatto diretto sulla sicurezza alimentare e sull'immagine del marchio. I tipici problemi di qualità possono essere classificati come forza di tenuta non uniforme che provoca perdite e contaminazioni, etichettatura non corretta che può comportare rischi di allergie e presenza di oggetti estranei nelle confezioni. Se non controllati, questi problemi possono portare al ritiro dei prodotti, a sanzioni normative e alla perdita di fiducia dei consumatori, che sono il bene più prezioso di un marchio. Il problema è che è difficile stabilire punti di forza e sistemi di ispezione in grado di notare piccoli difetti a un ritmo di produzione elevato, a causa della mancanza di trasparenza nei processi di ispezione.

Pressioni normative e di conformità

L'industria alimentare è regolata da una rigida serie di normative locali e internazionali in materia di igiene, materiali, etichettatura e tracciabilità. La mancata conformità comporta conseguenze disastrose, accesso limitato al mercato e perdita di reputazione. È necessario monitorare i cambiamenti negli standard di enti come la FDA o l'EFSA per rimanere in gioco e avere procedure di produzione flessibili. Un'ulteriore complessità è data dalla necessità di documentare e convalidare i processi quotidiani.

Dipendenza dalla manodopera e lacune nell'automazione

Anche con i progressi tecnologici, numerose attività di confezionamento degli alimenti continuano a essere altamente manuali per quanto riguarda il carico, l'ispezione e l'incartonamento. Questa dipendenza comporta i fattori dell'errore umano, della fatica e dei limiti di velocità delle operazioni manuali, che influiscono direttamente sulla coerenza e sulla produttività. In un periodo in cui i prezzi della manodopera aumentano e scarseggiano, la mancanza di automazione è un punto debole.

Esigenze di flessibilità e personalizzazione

La tendenza del mercato verso una gamma variegata di prodotti, lotti di dimensioni ridotte e confezioni individuali richiede linee di produzione molto flessibili. Le apparecchiature di confezionamento convenzionali, poco flessibili, non sono in grado di rispondere rapidamente ai cambi di prodotto ripetitivi, con conseguenti lunghi tempi di inattività e bassa produttività. La capacità di cambiare facilmente le dimensioni delle confezioni, il materiale e il tipo di prodotto senza dover ricorrere a lunghi ritocchi è una questione vitale per la maggior parte dei produttori.

Prima di entrare nei dettagli delle tecnologie, è bene avere una breve panoramica dei problemi più importanti e del modo in cui i produttori li stanno affrontando attraverso una roadmap:

| Categoria | Problemi comuni | Soluzioni consigliate |

| Efficienza delle apparecchiature | Frequenti tempi di inattività, lunghi tempi di sostituzione | Automazione, tecniche SMED, monitoraggio OEE |

| Prodotto Rifiuti | Riempimento eccessivo, difetti di tenuta e fuoriuscita di liquidi | Riempimento di precisione, ispezione visiva e controllo del peso |

| Garanzia di qualità | Sigillatura di perdite, corpi estranei ed errori di etichettatura | Sistemi di ispezione e tracciabilità guidati dall'intelligenza artificiale |

| Dipendenza dal lavoro | Errori di manipolazione manuale, bassa produttività | Imballaggio robotizzato delle casse, robot collaborativi (cobot) |

| Limitazioni della flessibilità | Cambio di SKU difficile, scarsa personalizzazione | Linee modulari, gestione digitale delle ricette |

Sfruttare la tecnologia avanzata per la produzione di imballaggi senza soluzione di continuità

I numerosi problemi nella produzione di imballaggi alimentari possono essere risolti solo attraverso l'implementazione attiva di soluzioni ad alta tecnologia. Tali innovazioni non sono di poco conto: rappresentano un cambiamento radicale nel modo di lavorare delle linee di produzione e possono essere caratterizzate da precisione, efficienza e flessibilità senza pari.

Automazione e robotica

Probabilmente il più grande cambiamento tecnologico è l'uso dell'automazione e della robotica. I bracci robotici sono in grado di svolgere attività ripetitive e ad alta velocità come il prelievo, il posizionamento, l'imballaggio e la pallettizzazione con un'elevata precisione, molto più di quanto possano fare gli esseri umani nel lungo periodo. Questo non solo aumenta la produzione di molto, ma elimina anche il rischio di errori umani e di carenza di manodopera. I veicoli a guida automatica (AGV) possono trasportare i materiali in fabbrica in modo efficiente per migliorare la logistica interna e ridurre i colli di bottiglia.

Sensori intelligenti e visione artificiale

In una moderna linea di confezionamento è essenziale disporre di sensori intelligenti e sistemi di visione artificiale. Grazie a telecamere ad alta risoluzione e a un software potente, è possibile identificare anche le più piccole imperfezioni nei materiali di confezionamento, posizionare correttamente le etichette, controllare i sigilli e identificare i corpi estranei, il tutto a una velocità che l'occhio umano non potrebbe mai raggiungere. Questi sistemi offrono un feedback immediato e consentono di apportare immediatamente le correzioni. In questo modo si riducono al minimo gli sprechi e si garantisce la stessa qualità dei prodotti prima che questi escano dalla fabbrica.

Raccolta e analisi dei dati dell'Internet degli oggetti (IoT)

I sensori IoT installati nelle apparecchiature di imballaggio raccolgono dati significativi sulle prestazioni delle operazioni, come temperatura, pressione, velocità, visibilità, vibrazioni e consumo energetico. Quando questi dati grezzi vengono inseriti in piattaforme analitiche di alto livello, si trasformano in preziose informazioni. I produttori possono osservare le prestazioni delle apparecchiature in tempo reale, tracciare le tendenze, determinare le inefficienze e identificare i potenziali problemi che portano ai tempi di fermo. Questo approccio basato sui dati consente un miglioramento continuo dei processi.

Manutenzione predittiva

Invece di effettuare riparazioni dopo che qualcosa si è rotto, la manutenzione predittiva impiega i dati IoT e i modelli analitici per prevedere quando è probabile che un'apparecchiatura si guasti ed effettuare le riparazioni prima che l'apparecchiatura si guasti. Questi sistemi sono in grado di prevedere quando un determinato componente potrebbe guastarsi, controllando continuamente lo stato di salute della macchina (ad esempio, vibrazioni, temperature). In questo modo si avvia un piano di manutenzione attiva che riduce gli arresti non programmati, aumenta la durata delle apparecchiature e massimizza le spese di manutenzione, con il risultato di un processo produttivo fluido e affidabile.

L'intelligenza artificiale (AI) nell'ottimizzazione della produzione

L'IA fa un ulteriore passo avanti nell'analisi dei dati, consentendo un processo decisionale intelligente. Gli algoritmi di intelligenza artificiale possono ottimizzare i programmi di produzione e controllare i livelli di inventario, aiutando a risolvere i problemi più comuni che si incontrano nella produzione. Inoltre, possono persino modificare le impostazioni delle macchine in tempo reale a causa delle fluttuazioni della domanda o della disponibilità dei materiali. Nel controllo qualità, i sistemi di intelligenza artificiale stanno imparando a rilevare modelli di difetti complessi che altri sistemi di visione non rileverebbero, portando infine a una maggiore soddisfazione dei clienti. Un tale grado di ottimizzazione contribuisce a rendere le linee di produzione più agili e reattive ai cambiamenti del mercato.

Approcci strategici per ottimizzare l'efficienza della linea di confezionamento

L'efficienza delle linee di confezionamento non implica solo l'applicazione di tecnologie ad alta tecnologia. Richiede anche una gestione intelligente e adeguamenti operativi. La tecnologia guida la linea, ma processi validi e persone competenti la guidano.

- Principi di Lean Manufacturing

Il Lean può essere utilizzato per apportare un cambiamento molto positivo a una linea di confezionamento. I metodi, come il Single-Minute Exchange of Dies (SMED), aiutano ad accorciare i tempi tra i cambi di prodotto, riducendo al minimo le interruzioni. La metodologia 5S viene utilizzata per ordinare il posto di lavoro in modo più efficiente e sicuro. Tali principi aiutano a definire gli sprechi e a eliminarli, ottimizzando così l'intero processo di confezionamento.

- Pianificazione e programmazione avanzate (APS)

La pianificazione della produzione è fondamentale. I sistemi APS si basano su algoritmi per ottimizzare le pianificazioni, tenendo conto della capacità delle macchine, dei materiali, della manodopera e della domanda. Ciò si traduce in piani pratici, riduzione dei colli di bottiglia, riduzione dei tempi morti e migliore puntualità delle consegne.

- Just-In-Time (JIT) Strategie di inventario

I principi del JIT riducono le scorte assicurando che i materiali vengano portati e i beni prodotti solo quando necessario. In questo modo si risparmia molto sulle spese di stoccaggio, sugli sprechi e sul rilascio di capitale. È necessario uno stretto coordinamento dei fornitori e una buona produzione.

- Formazione e miglioramento delle competenze dei dipendenti

Gli operatori esperti sono necessari anche con macchine sofisticate. È importante una formazione dettagliata sulle nuove attrezzature, sulla risoluzione dei problemi e sul Lean. Consentire ai dipendenti di proporre soluzioni di miglioramento porterà a un'efficienza costante.

- Uomo-Macchina Collaborazione

La produzione di imballaggi del futuro implica una collaborazione continua tra uomo e macchina. I robot collaborativi (cobot) sono robot che collaborano con gli operatori umani e aiutano a svolgere compiti banali o ad alta intensità di lavoro. Questa collaborazione apporta la precisione delle macchine e la flessibilità dell'uomo all'ambiente, che diventa più dinamico.

Garantire la sicurezza e la qualità degli alimenti attraverso l'eccellenza del confezionamento

Nei prodotti alimentari, la sicurezza e la qualità sono salvaguardate soprattutto dall'imballaggio. Aumenta la durata di conservazione, protegge dalla contaminazione e veicola informazioni importanti. La presenza di un qualsiasi difetto di confezionamento ha un effetto devastante sulla salute del consumatore e sul nome del marchio.

- Tecnologie di riempimento e sigillatura asettica

Gli alimenti deperibili devono essere confezionati in modo sterile. I sistemi di riempimento asettico funzionano in condizioni sterili e non vengono contaminati. La sigillatura ad alto livello forma sigilli ermetici (ermetici) che conservano i prodotti freschi più a lungo senza refrigerazione.

- Progettazione per la prevenzione della contaminazione

La progettazione dei macchinari è lo strumento più importante per evitare la contaminazione. Le attrezzature devono essere lisce, senza fessure, con materiali di grado alimentare facili da pulire. Caratteristiche quali parti a sgancio rapido, sistemi chiusi e aree suddivise in zone riducono i rischi di contaminazione incrociata.

- Sistemi di rilevamento e tracciabilità dell'integrità dell'imballaggio

L'integrità dell'imballaggio deve essere verificata attraverso un'ispezione automatizzata. L'ispezione visiva per rilevare i difetti di tenuta, i test di decadimento della pressione per individuare le perdite e l'ispezione a raggi X per rilevare gli oggetti estranei sono tecnologie utilizzate per individuare in breve tempo le confezioni difettose. Una tracciabilità efficace (codice a barre o RFID) viene utilizzata per tracciare tutte le confezioni, in modo da determinare facilmente quali lotti sono coinvolti in un richiamo.

- Adesione a materiali di qualità alimentare e standard igienici

La selezione dei materiali è altamente regolamentata per escludere la possibilità di infiltrazione di sostanze nocive negli alimenti. I produttori dell'industria alimentare sono tenuti a utilizzare prodotti certificati di qualità alimentare e a rispettare elevati standard igienici. Ciò comporta una sanificazione frequente, buone pratiche di fabbricazione (GMP) e analisi dei rischi e dei punti critici di controllo (HACCP).

- Controllo ambientale

Per alcuni prodotti alimentari, determinate condizioni ambientali nella confezione sono critiche. Tra queste, la sigillatura sottovuoto (rimozione dell'ossigeno), il lavaggio con gas (gas inerti come l'azoto) o il confezionamento in atmosfera modificata (MAP). Questi conservanti mantengono il sapore, la consistenza e il valore nutritivo e aumentano la durata di conservazione.

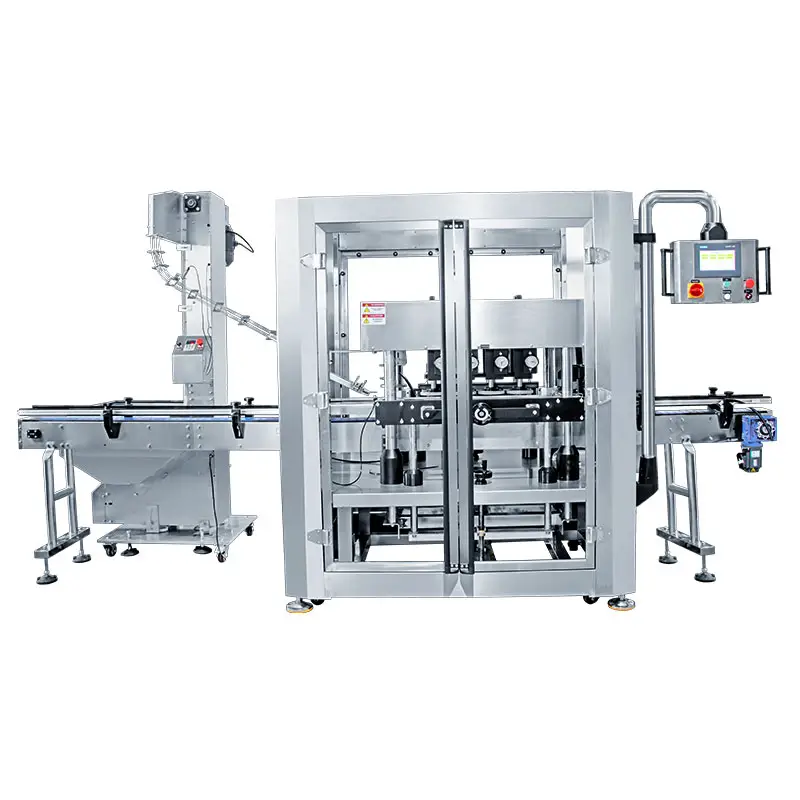

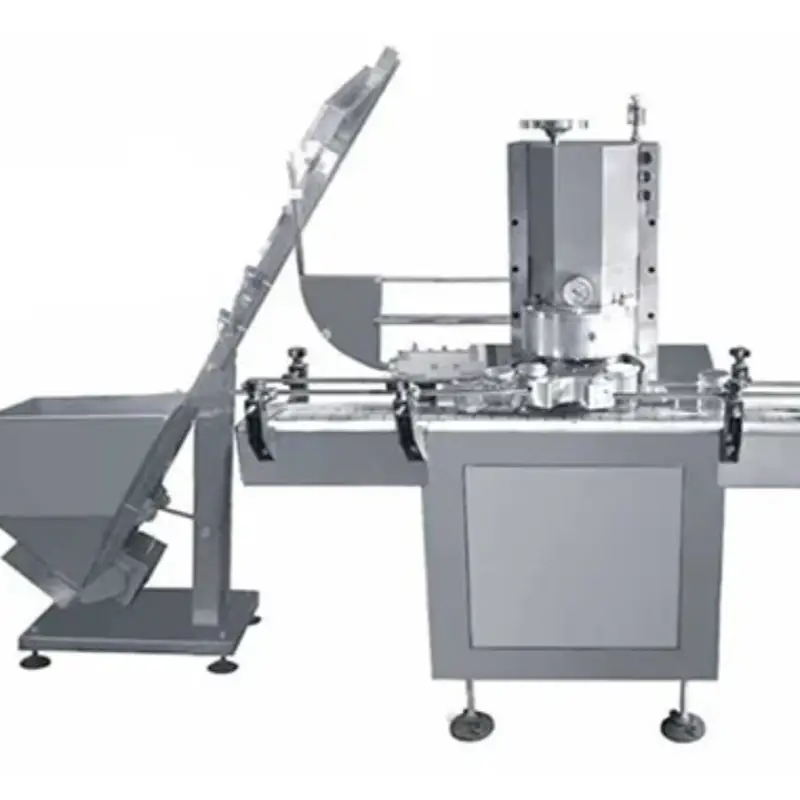

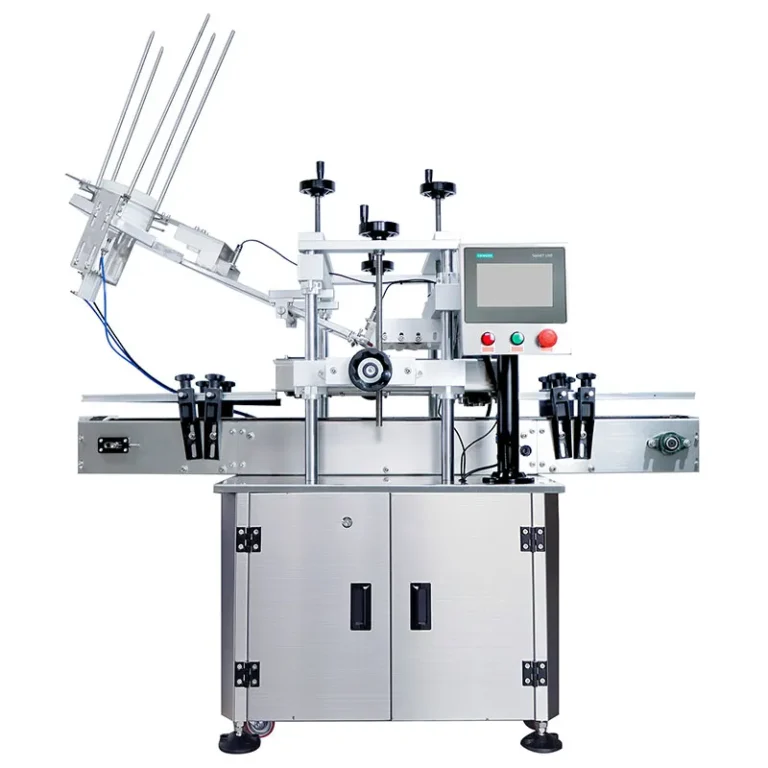

Il vantaggio Levapack: Progettato con precisione per il vostro successo

Nel campo della tecnologia di confezionamento avanzata, Levapack fornisce soluzioni che risolvono direttamente le complicate problematiche dei produttori alimentari. Dal 2008, precisione ed efficienza sono le caratteristiche principali di ogni macchina, con 18 anni di esperienza di nicchia nelle attrezzature per l'inscatolamento, il riempimento e il confezionamento. Il nostro obiettivo è quello di diventare parte del vostro successo commerciale, vendendo prodotti in oltre 100 Paesi.

Le nostre macchine sono inscatolatrici e sigillatrici automatiche all'avanguardia, progettate per essere altamente precise e veloci, eliminando il problema del confezionamento inefficiente e dello spreco di prodotto. I sistemi di riempimento ad alta tecnologia riducono i costosi riempimenti eccessivi e i riempimenti insufficienti, garantendo la continuità dell'integrità del prodotto. Le nostre attrezzature sono progettate utilizzando acciaio inox 304/316 di grado alimentare e componenti di marca internazionale, che riducono al minimo i problemi di tenuta irregolare o di contaminazione e mantengono i migliori standard di sicurezza alimentare. Levapack è più flessibile e consente un cambio di formato più rapido, con soluzioni altamente personalizzate per prodotti e formati di confezionamento diversi. Un investimento nelle macchine Levapack si tradurrà in un risparmio a lungo termine in termini di riduzione della manodopera, minimo spreco di materiali e consumo di energia e un sicuro ROI. Chiamateci oggi stesso e scoprite come Levapack può cambiare la vostra linea di confezionamento alimentare con le sue soluzioni innovative.

Riduzione dei costi e ROI: L'impatto commerciale di un imballaggio più intelligente

Investire in una tecnologia di confezionamento avanzata non è solo una mossa operativa, ma anche strategica dal punto di vista finanziario. I problemi di produzione possono essere risolti grazie a un imballaggio più intelligente e questo può avere un impatto diretto sui vostri profitti, con enormi risparmi sui costi e un elevato ritorno sugli investimenti (ROI).

- Riduzione degli scarti di materiale e delle rilavorazioni

Uno dei vantaggi è la riduzione degli scarti di produzione. Un riempimento accurato elimina i riempimenti eccessivi e una forte sigillatura riduce lo scarto delle confezioni. I difetti precoci vengono identificati grazie all'ispezione automatizzata durante tutto il processo di produzione. Ogni pezzo di materiale e unità di prodotto risparmiato riduce direttamente i costi.

- Riduzione del consumo energetico

Le apparecchiature moderne sono efficienti dal punto di vista energetico. Controlli intelligenti dell'alimentazione, gestione intelligente dell'energia, cicli più rapidi e controlli ottimizzati dei motori riducono l'energia consumata per unità. Con l'aumento dei prezzi dell'energia, i miglioramenti dell'efficienza possono portare a grandi risparmi, aumentando la sostenibilità e l'efficacia dei costi.

- Risparmio sui costi di manodopera

Sebbene il costo iniziale dell'automazione sia elevato, il costo del lavoro a lungo termine viene risparmiato in misura significativa. Le linee automatizzate richiedono una riduzione degli operatori in attività semplici che consentono ai dipendenti di eseguire una supervisione complessa. In questo modo, si contrasta la carenza di manodopera e si mantiene una produzione costante.

- Aumento della produzione Capacità e Produttività

Le linee di confezionamento avanzate aumentano notevolmente la capacità produttiva, riducendo i tempi di inattività e velocizzando i cambi. Ciò consentirà di soddisfare l'aumento della domanda senza la necessità di investire in spazi o linee aggiuntive, massimizzando la resa degli asset. L'aumento della produzione è direttamente proporzionale all'aumento delle vendite.

- Riduzione del time-to-market

L'imballaggio è essenziale per una risposta rapida sul mercato. La capacità di effettuare cambi più rapidi e di produrre in modo affidabile implica che i nuovi prodotti arrivino sul mercato più rapidamente. Questo ritmo rappresenta un enorme vantaggio competitivo, che consente alle aziende di conquistare quote di mercato e di reagire alle tendenze dei consumatori.

- Calcolo e realizzazione ROI

I guadagni positivi sono misurabili. L'analisi del ROI tiene conto dell'investimento rispetto ai risparmi ottenuti grazie alla riduzione degli scarti, ai risparmi sui costi di manodopera/energia, alla produzione e all'eliminazione dei costi di richiamo. Numerose soluzioni contemporanee dimostrano un rapido ritorno dell'investimento e rappresentano un ottimo investimento finanziario a lungo termine per raggiungere la redditività.

Conclusione

Le complessità della produzione contemporanea, soprattutto nell'impegnativo settore del packaging alimentare, richiedono una trasformazione strategica anziché cambiamenti insignificanti. Che si tratti delle complessità delle catene di fornitura internazionali e dei rapporti con la forza lavoro o della crescente pressione per raggiungere la sostenibilità e la qualità assoluta, le aziende si trovano di fronte a un bivio. È indubbio che la strada verso la resilienza e le operazioni redditizie a lungo termine sia spianata con l'aiuto di tecnologie altamente sviluppate, metodi operativi semplificati e metodi di simulazione.

L'adozione dell'automazione, l'uso dell'analisi dei dati e la dedizione al miglioramento continuo dei processi non sono più scelte, ma piuttosto i pilastri del vantaggio competitivo nell'affrontare i problemi di qualità. Le buone pratiche non sono solo il primo passo per ridurre al minimo gli sprechi, migliorare l'efficienza e garantire la sicurezza dei prodotti, ma anche il fondamento stesso di un marchio forte e di una linea di fondo sana. In futuro, gli operatori che saranno abbastanza proattivi da investire in soluzioni di packaging più intelligenti saranno nella posizione migliore per resistere a eventuali interruzioni, sfruttare le opportunità e diventare leader in un mercato costantemente dinamico. Il problema che ogni produttore di alimenti deve affrontare è come e quando risponderà a questi problemi di qualità, non se lo farà.