Introduzione

Quando un prodotto di successo cresce, alla fine si crea un collo di bottiglia a causa di sistemi di confezionamento manuali o obsoleti. Ciò si traduce direttamente in una produzione limitata, in un aumento dei costi di manodopera e in un'incoerenza del prodotto in termini di presentazione, che mette a rischio la crescita futura. La risposta definitiva è la linea di confezionamento automatizzata, collegata ai moderni sistemi di automazione.

Tuttavia, la progettazione e il finanziamento di un sistema di questo tipo sono una scelta strategica importante che deve essere chiara ed esperta. Questa guida fornisce proprio questo. Non si tratta di un elenco di prodotti, ma di un piano strategico completo. Affronteremo in modo sistematico i macchinari di base, i fattori critici di progettazione, il budget, l'analisi del ROI e la selezione dei fornitori. Il nostro obiettivo è quello di fornirvi le conoscenze necessarie per progettare una linea ottimale che sia in grado di affrontare il presente e il futuro.

Che cos'è una linea di produzione di imballaggi?

Una linea di produzione di imballaggi è un sistema di confezionamento combinato di macchine che automatizza il processo consecutivo di preparazione, riempimento, sigillatura, etichettatura e pallettizzazione di un prodotto da distribuire. Garantisce un movimento continuo dei prodotti dal prodotto grezzo ai prodotti finiti, pronti per essere spediti. Il sistema contribuisce inoltre a fornire la migliore esperienza all'utente, mantenendo la presentazione e la qualità dei prodotti.

Lo scopo principale di una linea di produzione di imballaggi è quello di eseguire tali attività ad alta velocità, precisione e coerenza. Il sistema può essere utilizzato per convertire un prodotto finito in un prodotto commerciabile con il minimo coinvolgimento umano e la massima efficienza, integrando attrezzature specializzate, come le disfattrici di bottiglie o i palettizzatori robotizzati.

Macchine di base: I mattoni della vostra linea

Le prestazioni di una linea di produzione di imballaggi dipendono essenzialmente dai suoi componenti. Anche se ogni linea è fatta su misura, tutte sono costruite a partire da un insieme di macchine fondamentali, ognuna progettata per svolgere un compito particolare. Per progettare un sistema efficiente e adatto al vostro prodotto, è importante una buona conoscenza di questi elementi costitutivi. Queste macchine possono essere classificate in base al loro ruolo principale nella linea di produzione di imballaggi.

Alimentazione e preparazione

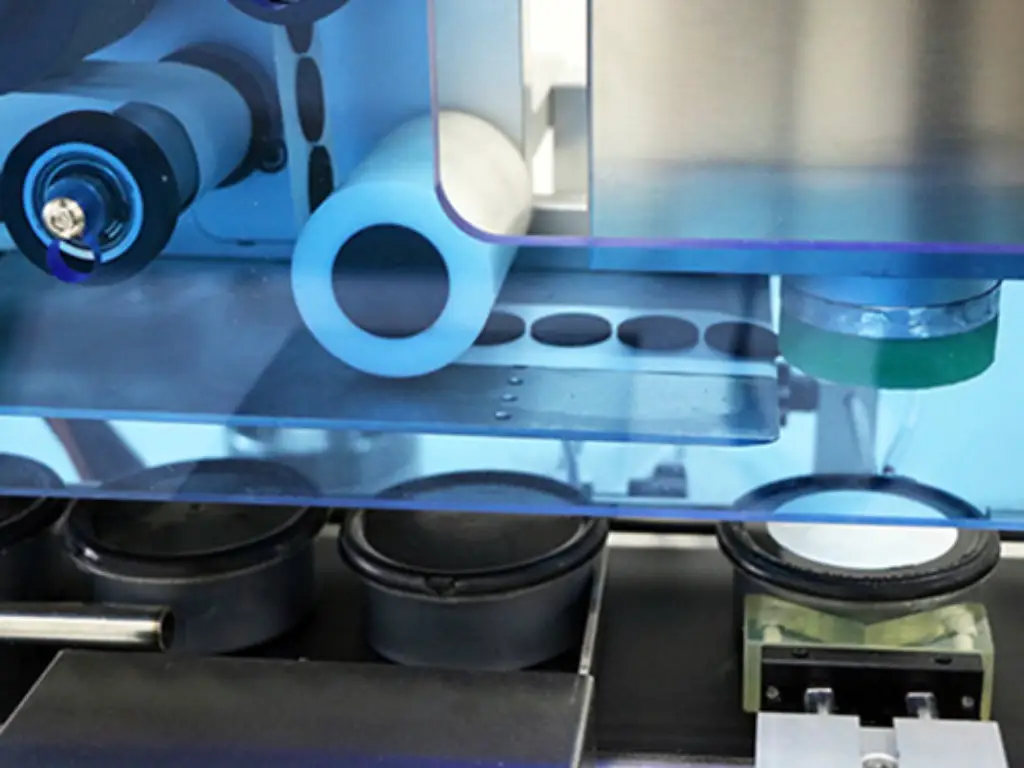

È la prima fase che definisce l'intero processo. Ha lo scopo di ricevere i contenitori sfusi e vuoti e di renderli pronti per essere riempiti in modo agevole e igienico.

- Svitabottiglie: Queste macchine prelevano i contenitori carichi alla rinfusa e li orientano utilizzando una forza meccanica o centrifuga per presentarli in modo uniforme e scaricarli su un trasportatore lineare, costituendo la base dell'alimentazione automatizzata.

- Macchine per il risciacquo e il lavaggio: Essenziali per le applicazioni sanitarie (alimenti, bevande, farmaci), queste macchine decontaminano i contenitori prima del riempimento. I sistemi vanno da sciacquatrici ad aria ionizzata per la rimozione del particolato a stazioni di lavaggio a umido complete che utilizzano acqua purificata o agenti sanificanti per il controllo microbico.

Riempimento del prodotto

L'elemento più importante per il controllo dei costi del prodotto è il riempimento, poiché la precisione volumetrica o gravimetrica del riempimento determina la redditività. La reologia (viscosità), il peso specifico e altre caratteristiche fisiche del prodotto determinano la scelta della tecnologia di riempimento.

- Riempimento dei pistoni: Questo tipo di sistema volumetrico fornisce riempimenti di elevata precisione grazie allo spostamento di un pistone in un cilindro calibrato. Hanno un ottimo meccanismo di spostamento positivo e sono la scelta perfetta quando si tratta di liquidi ad alta viscosità e semisolidi come creme, paste e gel.

- Riempitori a gravità: Si tratta di riempimenti a livello o gravimetrici in cui il prodotto viene rilasciato nel contenitore attraverso un serbatoio. Essendo una tecnologia economica, è più adatta a liquidi non gassati, a bassa viscosità e con proprietà di flusso prevedibili, come acqua, succhi e solventi sottili.

- Riempitori a pompa: Questi sistemi utilizzano un'ampia gamma di tecnologie di pompaggio (a lobi, a ingranaggi, peristaltica) per pompare il prodotto e presentano un'eccezionale versatilità e precisione volumetrica in un'ampia gamma di viscosità. Questo design li rende molto utili con una varietà di prodotti, compresi quelli contenenti solidi in sospensione, che sono soggetti a una precisione volumetrica molto stretta.

Sigillatura e tappatura

La fase utilizza la chiusura principale, ovvero l'integrità del prodotto e la stabilità a scaffale.

- Macchine tappatrici: Sistemi progettati per l'applicazione e il serraggio dei tappi. I tappatori a mandrino utilizzano dischi rotanti per l'applicazione di tappi a vite ad alta produttività. I tappatori a mandrino forniscono una precisione di coppia superiore grazie a un meccanismo di presa. I tappatori a scatto applicano chiusure a pressione.

- Sigillatrici a induzione: Utilizza un campo elettromagnetico senza contatto per fondere a caldo un sigillo interno a base di lamina nell'area di appoggio del contenitore. Questo processo crea un sigillo ermetico e a prova di manomissione.

Etichettatura e codifica

Questo modulo utilizza l'identificazione del prodotto, il marchio e i dati variabili per la tracciabilità.

- Etichettatrici sensibili alla pressione: Applica etichette autoadesive in forma di rotolo sui contenitori. I sistemi possono essere utilizzati con grande flessibilità per diversi formati di etichetta (avvolgente, fronte/retro, superiore/inferiore) e forme di contenitori.

- Codificatori a getto d'inchiostro e laser: Aggiunta alla linea per la stampa di dati variabili (ad esempio, codici di lotto, date di scadenza). La stampa senza contatto ad alta velocità è standard nel getto d'inchiostro continuo (CIJ). I codificatori laser vaporizzano la superficie del substrato per formare un marchio permanente che non può essere rimosso.

Imballaggio di fine linea

Quest'ultima sequenza meccanizza la raccolta e l'assemblaggio delle confezioni primarie ai processi di imballaggio secondario e terziario, garantendo protezione ed efficacia logistica.

- Case Erectors & Packers: Sistemi automatici che assemblano casse ondulate a partire da fustellati piatti e le confezionano con un numero e un modello di prodotti predeterminati, rendendole compatibili con le operazioni a monte e a valle del sistema di trasporto più ampio.

- Sigillatrici di casse: Utilizzare nastro adesivo o colla a caldo sui lembi superiori e inferiori delle casse riempite. Questi sistemi sono più spesso coordinati con gli avvolgitori automatici per fissare il carico in modo efficiente.

- Pallettizzatori: Posizionare gli astucci finiti su un pallet secondo uno specifico schema a matrice. I palettizzatori robotizzati sono i più adatti quando c'è la massima flessibilità nella formazione dello schema e anche quando ci sono esigenze di movimentazione multilinea o complessa. I sistemi più sofisticati sono anche in grado di includere una cappa di stiro o moduli di ingresso pallet per massimizzare l'avvolgimento e la stabilità del carico.

Fattori chiave per la progettazione della linea di produzione di imballaggi

Una linea di produzione di imballaggi efficace non significa acquistare il macchinario più costoso, ma significa acquistare il macchinario corretto per soddisfare le vostre esigenze specifiche. Per prendere le decisioni migliori, è necessario considerare attentamente quattro importanti fattori che determineranno l'intero progetto.

- Dettagli sul prodotto e sul contenitore:

La cosa più importante è il prodotto e il suo contenitore. La natura del prodotto definirà anche la natura della macchina di riempimento necessaria, ad esempio se si tratta di un liquido sottile o di una crema densa, o se il prodotto contiene solidi. Allo stesso modo, il materiale del contenitore (vetro, plastica), la sua forma e le sue dimensioni determineranno l'attrezzatura appropriata da utilizzare per gestire, tappare ed etichettare. Non mancate mai di fornire campioni fisici dei vostri prodotti e contenitori ai potenziali fornitori.

- Velocità di produzione richiesta:

È necessario calcolare il numero di prodotti da confezionare in un minuto o in un'ora. Questo dato, comunemente indicato come CPM (Containers Per Minute), ha un effetto diretto sul grado di automazione e sul prezzo della linea. Una linea a bassa velocità (ad esempio, 20 CPM) e una linea ad alta velocità (ad esempio, 150 CPM) sono fondamentalmente diverse. Pianificate non solo ciò di cui avete bisogno ora, ma anche ciò che si prevede diventerà nei prossimi tre-cinque anni.

- Layout e spazio della fabbrica:

Ha dei vincoli pratici dati dallo spazio a disposizione. È necessario accertarsi delle misure dello spazio di produzione, del pavimento, dell'altezza del soffitto e della presenza di pilastri o porte. Inoltre, bisogna considerare la disponibilità delle utenze necessarie, come elettricità, aria compressa e acqua. Queste informazioni guideranno un buon fornitore a definire un layout che permetta alla linea di adattarsi e di lasciare spazio sufficiente per gli operatori e la manutenzione.

- Crescita e scalabilità future:

Pensate al futuro per non dover effettuare costose modifiche in futuro. Un progetto intelligente ha una capacità di espansione e compatibilità con i nuovi sistemi di automazione o con i miglioramenti dei sistemi di trasporto. Nella vostra strategia di pianificazione a lungo termine, includete la sostenibilità nella scelta dei materiali e le apparecchiature ad alta efficienza energetica.

Automatica e semiautomatica: La scelta giusta

Una delle principali scelte strategiche nella progettazione di una linea è il grado di automazione della stessa. Questa decisione ha un impatto diretto sull'investimento di capitale, sul costo della manodopera utilizzata nelle operazioni e sulla produzione. Nessuno di questi approcci è universalmente migliore e l'opzione migliore dipende dalle esigenze di produzione, dal mix di prodotti e dalle dimensioni dell'azienda.

Per rendere più chiaro il confronto, riportiamolo in una tabella.

| Caratteristica | Linea semiautomatica | Linea completamente automatica |

| Costo dell'investimento | Minore esborso iniziale di capitale. | Significativo investimento di capitale iniziale. |

| Costo operativo | Costi di manodopera più elevati a lungo termine a causa della dipendenza dall'operatore. | Costi di manodopera sostanzialmente inferiori per unità prodotta. |

| Efficienza e Uscita | Produzione inferiore, dipendente dall'operatore (in genere 5-25 CPM). | Produzione elevata, costante e prevedibile (30-300+ CPM). |

| Flessibilità | Elevata flessibilità con cambi rapidi per lotti piccoli e diversi. | Minore flessibilità; le sostituzioni possono essere più complesse e dispendiose in termini di tempo. |

| Scenari ideali | Startup, confezionatori a contratto, produzione di piccoli lotti e attività con numerose SKU. | Produzione ad alto volume, linee di prodotti consolidate e operazioni incentrate sulla minimizzazione del costo unitario. |

Il vostro modello operativo è il principale fattore alla base della decisione. Una linea semiautomatica è un grande vantaggio per le aziende che producono un gran numero di SKU in piccoli volumi. D'altra parte, in quelle attività che prevedono la produzione di alti volumi di una piccola gamma di prodotti, la produttività e il basso costo unitario di una linea completamente automatica offrono un ritorno inequivocabile e forte.

Stima del budget del progetto

Dopo aver definito il livello di automazione, è possibile definire un budget ragionevole per il progetto della linea di produzione di imballaggi. La differenza tra semiautomatico e completamente automatico non influisce solo sui costi, ma determina anche l'intera direzione del progetto e alcune esigenze del progetto della linea.

Il piano finanziario completo non si riferisce solo al costo delle macchine. Il prezzo totale è la somma di diversi elementi importanti:

- Hardware: Il denaro speso per le singole macchine.

- Software e integrazione: Il prezzo dei sistemi di controllo e dell'ingegneria per ottenere la linea di sincronizzazione.

- Installazione e messa in servizio: Installazione, calibrazione e convalida in loco da parte di tecnici qualificati.

- Formazione: Formazione degli operatori e della manutenzione.

- Logistica: Costi di spedizione, allestimento e posizionamento delle attrezzature.

Quando questi elementi vengono soppesati l'uno con l'altro, emergono i livelli di investimento, che si riferiscono proprio alla complessità e alla produzione della linea. Questi ampi intervalli possono essere utilizzati per impostare la fase di finanziamento iniziale:

- Linea Entry Level Semi-Automatica: Nelle configurazioni più semplici, l'investimento nel progetto è solitamente compreso tra $30.000 e $80.000.

- Linea media completamente automatica: Una linea integrata con spese crescenti per l'hardware, complessità di integrazione e servizi di supporto completi prevede in genere un investimento compreso tra $150.000 e $400.000.

- Linea ad alta velocità e ad alta specializzazione: Nelle applicazioni più complesse, in cui sono necessari macchinari di qualità superiore, convalida e un notevole impegno ingegneristico, le spese complessive possono superare il mezzo milione di dollari.

Come scegliere un fornitore affidabile?

La selezione dei fornitori è un elemento critico per il successo a lungo termine di un progetto di packaging o di una nuova linea di confezionamento. Oltre alle capacità tecniche, i fornitori devono essere compatibili con ciò che già possedete e fornire indicazioni sulle strategie di sostenibilità.

- Competenza tecnica e conoscenza delle applicazioni: Il fornitore deve essere in grado di dimostrare una profonda conoscenza del settore, del prodotto e delle problematiche operative. Dovrebbe essere in grado di difendere tecnicamente le proprie proposte di apparecchiature rispetto ad altre tecnologie.

- Gestione del progetto e comunicazione: Un fornitore efficace assegnerà un project manager, un calendario del progetto (diagramma di Gantt) e un protocollo di comunicazione. In questo modo si ottiene trasparenza e responsabilità tra l'ordine di acquisto e l'installazione finale.

- Prestazioni e referenze comprovate: Chiedete di conoscere i casi di studio e i dati relativi alle prestazioni di impianti simili al vostro. Un buon fornitore può facilmente fornirvi le referenze dei clienti che sta servendo, in modo che possiate verificare le sue affermazioni e la qualità dei suoi servizi.

- Capacità interne e integrazione: Scoprite se il fornitore è un produttore unico, che progetta e costruisce le proprie apparecchiature, o un integratore che mette insieme componenti di marche diverse. Un produttore unico è in grado di fornire una progettazione, un servizio e un'assistenza più efficienti.

- Assistenza post-vendita & Livello di servizio Accordi (SLA): Valutare la struttura dell'assistenza post-installazione. Ciò riguarda le condizioni di garanzia, i tempi di risposta dell'assistenza tecnica e la disponibilità dei pezzi di ricambio più importanti. Un buon servizio post-vendita è importante per ridurre i tempi di inattività.

- Protocollo del test di accettazione in fabbrica (FAT): Il fornitore deve accettare di eseguire un FAT completo. Ciò significa che l'intera linea integrata viene assemblata e testata presso la loro sede (utilizzando i prodotti e i contenitori da voi specificati) e solo dopo aver superato i test viene rilasciata per essere spedita. Questa verifica pre-spedizione è un processo importante per ridurre i rischi della messa in servizio in loco.

Levapack: Il vostro partner per le soluzioni di imballaggio chiavi in mano

La capacità di soddisfare questi standard esigenti è l'essenza principale della nostra missione in Levapack. Con oltre 18 anni di esperienza nella tecnologia di riempimento e aggraffatura delle lattine, siamo un produttore unico con un'area di 4000 ㎡ , con una lavorazione CNC avanzata. Questo ci permette di gestire la qualità con una precisione di 2 metri e di avere tempi rapidi per le linee standard e speciali.

Ci impegniamo anche a essere i migliori, come dimostrano i nostri componenti di alta qualità (Siemens, SMC, SEW) e la nostra accurata garanzia di qualità, che comprende un test di invecchiamento di tutte le nostre macchine a 36 ore. Le nostre soluzioni per i produttori mondiali di alimenti e bevande e per i clienti OEM/ODM comprendono macchine standalone certificate CE/ISO/CSA e linee complete chiavi in mano con prodotti alimentari e bevande solidi, in polvere e liquidi. Non ci limitiamo a fornire apparecchiature, ma offriamo anche una partnership basata sull'affidabilità e sulle prestazioni, con una solida rete di assistenza globale e una garanzia estesa di 12 mesi.

Siete disposti a parlare di una soluzione in grado di soddisfare i vostri elevati standard? Per ottenere una consulenza personalizzata e uno schema di layout della linea di produzione di imballaggi, contattate oggi stesso il nostro ufficio tecnico.

Considerazioni ed esempi specifici del settore

Per quanto i concetti fondamentali dell'automazione siano globali, la progettazione definitiva di una linea di confezionamento deve essere conforme ai requisiti normativi e operativi del settore di destinazione. Questi codici tendono a non essere negoziabili e determinano i materiali, la progettazione e la documentazione.

Cibo e bevande

Il principio guida è la progettazione sanitaria per evitare la contaminazione microbica. Le linee di produzione di imballaggi devono essere progettate in modo da essere accessibili e facili da pulire. Ciò richiede una struttura in acciaio inossidabile (di solito di grado 304 o 316L sulle superfici a contatto con il prodotto), l'eliminazione di rientranze o superfici piane dove il prodotto può accumularsi e, talvolta, linee CIP (Clean-in-Place) integrate. Questi sistemi automatizzati fanno circolare le soluzioni di pulizia e sanificazione lungo l'intero percorso del prodotto e garantiscono un'igiene affidabile e dimostrabile senza la necessità di smontaggio manuale.

Prodotti farmaceutici e nutraceutici

Esistono severe normative internazionali che guidano questo settore, principalmente le Buone Pratiche di Fabbricazione (GMP). La conformità è necessaria. Le apparecchiature devono essere costruite con materiali approvati e devono essere sterili o quasi sterili nella progettazione. La convalida è il prerequisito più importante. L'intera linea di produzione del confezionamento deve essere convalidata in modo formale, documentato nelle procedure IQ (Installation Qualification), OQ (Operational Qualification) e PQ (Performance Qualification). Inoltre, i sistemi devono accettare la conformità al 21 CFR Part 11 per quanto riguarda le registrazioni e le firme elettroniche e combinare la serializzazione e il track-and-trace per fornire la tracciabilità del prodotto.

Cosmetici e cura della persona

Questo settore è noto per la viscosità dei suoi prodotti e per l'ampia gamma di confezioni. La progettazione della linea di produzione di imballaggi deve superare la sfida di lavorare con creme e lozioni ad alta viscosità, che di solito richiedono speciali riempitrici a spostamento positivo (ad esempio, riempitrici a pistone) con tramogge riscaldate e serbatoi agitati per garantire la consistenza del prodotto. Il macchinario deve anche essere molto flessibile per consentire una grande varietà di contenitori di forme e dimensioni diverse. Ciò richiede sistemi di movimentazione morbidi e un cambio rapido senza l'uso di attrezzi per ridurre i tempi di inattività tra una produzione e l'altra di prodotti diversi.

Conclusione

Il progetto strategico di progettazione e implementazione di una linea di produzione di imballaggi è molto critico. Il successo non si basa sulle singole macchine, ma su un approccio metodico che si adatta alle potenzialità delle apparecchiature e ai particolari obiettivi operativi e finanziari. Questa guida fornisce un modello approfondito di questo processo, che comprende la tecnologia di base, le questioni di progettazione, la definizione del budget e la selezione dei fornitori.

Utilizzando questi principi, siete ora in grado di addentrarvi nel labirinto dell'automazione con mente lucida e occhi aperti. A ciò dovrebbe seguire la traduzione di queste conoscenze in un piano di progetto dettagliato per la vostra organizzazione. Quando si aggiorna un sistema di confezionamento esistente o si crea una nuova linea di produzione di imballaggi, un approccio metodico e ben studiato è il punto cruciale di un investimento di successo. Per ricevere assistenza in base alle vostre esigenze specifiche nel settore alimentare, contattate subito Levapack.