Einführung

Das internationale Produktionsumfeld ist ein dynamischer Markt, der durch wechselnde wirtschaftliche Kräfte und technologische Veränderungen ständig neu definiert wird. In den letzten Jahren hatten die Produktionsbetriebe in den meisten Sektoren mit einer Reihe von Problemen zu kämpfen, die ihre Existenz im Hinblick auf die betriebliche Integrität gefährden. Statistiken des Weltwirtschaftsforums weisen immer wieder auf anhaltende Störungen in den Lieferketten hin, und auch die Internationale Arbeitsorganisation (ILO) berichtet immer wieder von einer wachsenden Qualifikationslücke und einem Arbeitskräftemangel, der die Produktionskapazitäten auf der ganzen Welt beeinträchtigt. Gleichzeitig führt die Notwendigkeit nachhaltiger Praktiken, die von der Verbrauchernachfrage und den gesetzlichen Bestimmungen diktiert wird, eine zusätzliche Ebene der Komplexität ein. Vor diesem Hintergrund erweist sich das allgegenwärtige Problem der Produktionsschwierigkeiten als ein großes Hindernis für die betriebliche Effizienz, die Produktqualität und schließlich die Rentabilität. In diesem Blog werden die Ursachen für diese komplexen Probleme untersucht, und zwar im Kontext der Lebensmittelverpackungsindustrie, in der die Risiken für die operative Exzellenz außergewöhnlich hoch sind und sich auf die öffentliche Gesundheit und das Markenimage auswirken.

Die zentralen Herausforderungen der modernen Produktion: Mehr als nur die Grundlagen

Größere wirtschaftliche und internationale Ereignisse haben immer Einfluss auf die Produktion, unabhängig davon, wie groß oder klein sie ist. Die Probleme, die Sie in der Produktion beobachten, sind meist Symptome für zugrundeliegende, anhaltende Probleme, die erhebliche Auswirkungen auf den Betrieb haben können. Dies sind einige der wichtigsten Herausforderungen, die man verstehen sollte, um ein starkes und flexibles Betriebsprogramm zu haben.

- Komplexität der Lieferkette

Die internationale Lieferkette ist äußerst komplex geworden. Geopolitische Veränderungen, Handelsvorschriften und das Auftreten unvorhergesehener Umstände wie Pandemien oder Naturkatastrophen können zu großen Verzögerungen, Materialengpässen und instabilen Preisänderungen führen. Die Hersteller müssen länger auf die benötigten Rohstoffe warten, der Versand wird teurer, und das Risiko eines Produktionsstopps steigt. Es ist immer schwierig, eine Vielzahl von Zulieferern auf verschiedenen Kontinenten zu kontrollieren, was die Produktionspläne durcheinander bringt und schnelle Änderungen erforderlich macht, vor allem wenn der gesamte Produktionsprozess nicht transparent ist.

- Arbeitskräftemangel und Qualifikationsdefizite

Das Problem, qualifizierte Arbeitskräfte zu finden und zu halten, ist für Hersteller in aller Welt zu einem großen Problem geworden. Der Mangel an Fachkräften ist auf den Bevölkerungswandel und das Fehlen einer Berufsausbildung zurückzuführen. Dies wirkt sich auf den täglichen Betrieb, die Wartung der komplexen Anlagen und die Einführung neuer Technologien aus. Erschwerend kommt hinzu, dass die Arbeitskräfte in den meisten Industrieländern immer älter werden. Dies sind einige der häufigsten Probleme, die die Hersteller überwinden sollten, um eine hohe Qualität der Produktion zu erreichen.

- Steigende Energiekosten

Die industrielle Produktion ist von Energie abhängig, die sowohl große Maschinen als auch Klimatisierungssysteme mit Energie versorgt. Schwankungen auf den internationalen Energiemärkten, die in der Regel auf politische Instabilität oder Veränderungen bei Angebot und Nachfrage zurückzuführen sind, wirken sich unmittelbar auf die Betriebskosten aus. Die Hersteller werden mit schwankenden Energierechnungen konfrontiert, die ihre Gewinne schmälern und sie zwingen können, harte Entscheidungen hinsichtlich der Preisgestaltung oder der Produktion zu treffen.

- Nachfrage nach nachhaltiger Produktion

Die Sache ist die, dass Nachhaltigkeit nicht mehr optional ist. Kunden und Aufsichtsbehörden drängen darauf, die Auswirkungen auf die Umwelt so gering wie möglich zu halten, was den Druck erhöht, Abfall und Emissionen zu minimieren und den Energieverbrauch zu erhöhen. Dies erfordert in der Regel neue Technologien, neue Qualitätsstandards und neue Ansätze für die Betriebsführung.

Häufige Produktionsprobleme bei der Lebensmittelverpackung

Die Lebensmittelverpackungsindustrie hat einen stabilen Kundenstamm, aber sie ist besonders anfällig für einzigartige und übertriebene Produktionsprobleme. Große Produktionsmengen, strenge Sicherheitsvorschriften und verderbliche Waren tragen alle zu einem hohen Maß an Ineffizienz und Qualitätsproblemen bei.

Effizienz, Ausfallzeiten und Engpässe beim Durchsatz

Eines der Probleme ist eine konstante Ineffizienz. Die Gesamtanlageneffektivität (OEE) von Verpackungslinien ist in der Regel niedrig, da es häufig zu Maschinenausfällen, zeitaufwändigen Produktwechseln und unausgewogenen Linien kommt. Eine Engpassmaschine kann den gesamten Produktionsprozess einschränken, was zu geringer Produktivität und Nichteinhaltung von Terminen führt. Dies wirkt sich unmittelbar auf die Fähigkeit eines Herstellers aus, die Nachfrage auf dem Markt zu befriedigen, und kann zu großen Verlusten führen.

Produktverlust und Abfall

Lebensmittel neigen dazu, schlecht zu werden. Bei Verpackungen bedeutet dies einen erheblichen Produktverlust durch unsachgemäße Befüllung, Verpackungsmängel, wie z. B. schlechte Verschlüsse oder Löcher in der Verpackung, oder unsachgemäße Etikettierung. Jedes Kilogramm Produkt, das aufgrund von Verpackungsmängeln verloren geht, kostet nicht nur Material, sondern auch Energie- und Arbeitsaufwand sowie Entsorgungskosten. Beispielsweise können ungenaue Abfüllungen zu teuren Überfüllungen führen, ein unwirksamer Verschlussmechanismus kann eine ganze Charge verderblicher Waren zerstören, und wertvolles Inventar kann in Industrieabfall umgewandelt werden.

Unzulänglichkeiten bei der Qualitätskontrolle

Es ist auch wichtig, die Qualität der Lebensmittelverpackungsprozesse aufrechtzuerhalten, da sie sich direkt auf die Lebensmittelsicherheit und das Markenimage auswirkt. Zu den typischen Qualitätsproblemen gehören eine ungleichmäßige Siegelstärke, die zu Undichtigkeiten und Verunreinigungen führt, eine falsche Etikettierung, die das Risiko von Allergien birgt, und das Vorhandensein von Fremdkörpern in den Verpackungen. Unkontrolliert können diese Probleme zu Produktrückrufen, behördlichen Strafen und einem fatalen Verlust des Verbrauchervertrauens führen, das das wertvollste Gut einer Marke ist. Das Problem besteht darin, dass es aufgrund der mangelnden Transparenz der Inspektionsverfahren schwierig ist, starke Punkte und Inspektionssysteme zu setzen, die in der Lage sind, kleine Fehler bei einer hohen Produktionsrate zu erkennen.

Regulierungs- und Compliance-Druck

Die Lebensmittelindustrie unterliegt einer Reihe strenger lokaler und internationaler Vorschriften in Bezug auf Hygiene, Materialien, Kennzeichnung und Rückverfolgbarkeit. Die Nichteinhaltung dieser Vorschriften hat schwerwiegende Folgen: eingeschränkter Marktzugang und Rufschädigung. Um im Spiel zu bleiben und über flexible Produktionsverfahren zu verfügen, ist es notwendig, Änderungen der Normen von Einrichtungen wie der FDA oder der EFSA zu überwachen. Zusätzliche Komplexität entsteht durch die Notwendigkeit, die täglichen Prozesse zu dokumentieren und zu validieren.

Arbeitsabhängigkeit und Automatisierungslücken

Trotz des technologischen Fortschritts werden zahlreiche Tätigkeiten im Bereich der Lebensmittelverpackung nach wie vor in hohem Maße manuell durchgeführt, sei es beim Beladen, bei der Inspektion oder beim Verpacken der Kartons. Diese Abhängigkeit bringt die Faktoren menschliches Versagen, Ermüdung und Geschwindigkeitseinschränkungen des manuellen Betriebs mit sich, die sich direkt auf Konsistenz und Durchsatz auswirken. In einer Zeit, in der die Arbeitskräfte immer teurer und knapper werden, ist ein Mangel an Automatisierung eine Schwäche.

Anforderungen an Flexibilität und Anpassung

Die Tendenz des Marktes zu einem vielfältigen Produktsortiment, kleineren Losgrößen und individuellen Verpackungen erfordert sehr flexible Produktionslinien. Die herkömmlichen, unflexiblen Verpackungsanlagen sind nicht in der Lage, schnell auf sich wiederholende Produktwechsel zu reagieren, was zu langen Stillstandszeiten und geringer Produktivität führt. Die Fähigkeit, die Verpackungsgröße, das Material und den Produkttyp ohne großen Umrüstungsaufwand zu ändern, ist für die meisten Hersteller von entscheidender Bedeutung.

Es ist gut, einen kurzen Überblick über die größten Probleme zu haben und darüber, wie die Hersteller diese am besten durch eine Roadmap lösen, bevor sie auf die Details der Technologien eingehen:

| Kategorie | Gemeinsame Probleme | Empfohlene Lösungen |

| Effizienz der Ausrüstung | Häufige Ausfallzeiten, lange Umrüstzeiten | Automatisierung, SMED-Techniken, OEE-Überwachung |

| Produkt Abfall | Überfüllung, Versagen von Dichtungen und Auslaufen von Flüssigkeiten | Präzisionsabfüllung, Sichtprüfung und Gewichtskontrolle |

| Qualitätssicherung | Leckagen, Fremdkörper und falsche Beschriftung versiegeln | KI-gesteuerte Inspektions- und Rückverfolgbarkeitssysteme |

| Abhängigkeit von der Arbeit | Fehler bei der manuellen Handhabung, geringer Durchsatz | Roboter zum Verpacken von Kartons, kollaborative Roboter (Cobots) |

| Einschränkungen der Flexibilität | Schwierige SKU-Umstellungen, geringe Anpassungsfähigkeit | Modulare Linien, digitale Rezepturverwaltung |

Nutzung fortschrittlicher Technologie für die nahtlose Verpackungsproduktion

Die zahlreichen Probleme bei der Herstellung von Lebensmittelverpackungen können nur durch den aktiven Einsatz von Hightech-Lösungen gelöst werden. Solche Innovationen sind nicht unbedeutend, sondern stellen einen radikalen Wandel in der Arbeitsweise der Produktionslinien dar und zeichnen sich durch unübertroffene Präzision, Effizienz und Flexibilität aus.

Automatisierung und Robotik

Der wahrscheinlich größte technologische Wandel ist der Einsatz von Automatisierung und Robotik. Roboterarme sind in der Lage, sich wiederholende und schnelle Tätigkeiten wie Kommissionieren, Platzieren, Verpacken und Palettieren mit hoher Genauigkeit auszuführen, viel mehr als Menschen auf Dauer tun können. Dadurch wird nicht nur die Produktion erheblich gesteigert, sondern auch das Risiko menschlicher Fehler und des Mangels an Arbeitskräften beseitigt. Fahrerlose Transportsysteme (AGVs) können Materialien in der Fabrik effizient transportieren, um die interne Logistik zu verbessern und Engpässe zu verringern.

Intelligente Sensoren und industrielle Bildverarbeitung

Eine moderne Verpackungslinie muss unbedingt über intelligente Sensoren und Bildverarbeitungssysteme verfügen. Mit hochauflösenden Kameras und leistungsfähiger Software können selbst kleinste Fehler in Verpackungsmaterialien erkannt, Etiketten korrekt positioniert, Siegel überprüft und Fremdkörper identifiziert werden - und das alles in einer Geschwindigkeit, die das menschliche Auge niemals schaffen könnte. Diese Systeme bieten eine sofortige Rückmeldung, so dass Korrekturen sofort vorgenommen werden können. Dadurch wird der Ausschuss auf ein Minimum reduziert und eine gleichbleibende Qualität der Produkte sichergestellt, noch bevor sie die Fabrikhalle verlassen.

Internet der Dinge (IoT) Datenerfassung und -analyse

Die in Verpackungsanlagen installierten IoT-Sensoren sammeln wichtige Daten über die Leistung des Betriebs, wie Temperatur, Druck, Geschwindigkeit, Sichtbarkeit, Vibration und Energieverbrauch. Wenn diese Rohdaten in High-End-Analyseplattformen eingespeist werden, ergeben sich daraus wertvolle Erkenntnisse. Die Hersteller können die Anlagenleistung in Echtzeit beobachten, Trends verfolgen, Ineffizienzen feststellen und potenzielle Probleme, die zu Ausfallzeiten führen, identifizieren. Dieser datengesteuerte Ansatz ermöglicht eine kontinuierliche Verbesserung der Prozesse.

Vorausschauende Wartung

Anstatt Reparaturen vorzunehmen, nachdem etwas kaputt gegangen ist, werden bei der vorausschauenden Wartung IoT-Daten und Analysemodelle eingesetzt, um vorherzusagen, wann eine Anlage wahrscheinlich ausfallen wird, und um Reparaturen vorzunehmen, bevor die Anlage ausfällt. Diese Systeme können vorhersagen, wann eine bestimmte Komponente ausfallen könnte, indem sie den Zustand der Maschine (z. B. Vibrationen, Temperaturen) kontinuierlich überprüfen. Auf diese Weise wird ein aktiver Wartungsplan initiiert, der ungeplante Abschaltungen reduziert, die Lebensdauer der Anlagen erhöht und die Wartungskosten maximiert, was zu einem reibungslosen und zuverlässigen Produktionsprozess führt.

Künstliche Intelligenz (AI) in der Produktionsoptimierung

KI geht bei der Datenanalyse noch einen Schritt weiter und ermöglicht intelligente Entscheidungen. Die KI-Algorithmen sind in der Lage, die Produktionspläne zu optimieren und die Lagerbestände zu kontrollieren, um die häufigsten Probleme in der Produktion zu lösen. Darüber hinaus können sie sogar die Maschineneinstellungen aufgrund einer schwankenden Nachfrage oder Materialverfügbarkeit in Echtzeit ändern. In der Qualitätskontrolle lernen KI-Systeme, komplexe Fehlermuster zu erkennen, die andere Bildverarbeitungssysteme nicht erkennen würden, was letztendlich zu einer höheren Kundenzufriedenheit führt. Ein solches Maß an Optimierung trägt dazu bei, dass die Produktionslinien flexibler und reaktionsfähiger auf Marktveränderungen reagieren können.

Strategische Ansätze zur Optimierung der Effizienz von Verpackungslinien

Effizienz in Verpackungslinien bedeutet nicht nur den Einsatz von High-Tech-Technologie. Sie erfordert auch ein intelligentes Management und betriebliche Anpassungen. Die Technik treibt die Anlage an, aber gute Prozesse und kompetente Menschen steuern sie.

- Grundsätze der schlanken Produktion

Mit Lean kann eine Verpackungslinie sehr positiv verändert werden. Die Methoden, wie z. B. Single-Minute Exchange of Dies (SMED), tragen dazu bei, die Zeit zwischen den Umstellungen der verschiedenen Produkte zu verkürzen und die Stillstandszeiten minimal zu halten. Die 5S-Methodik wird eingesetzt, um den Arbeitsplatz effizienter und sicherer zu gestalten. Diese Grundsätze tragen dazu bei, Verschwendung zu definieren und zu beseitigen und damit den gesamten Verpackungsprozess zu optimieren.

- Erweiterte Planung und Disposition (APS)

Die Produktionsplanung ist entscheidend. APS-Systeme basieren auf Algorithmen zur Optimierung von Plänen unter Berücksichtigung von Maschinenkapazität, Material, Arbeit und Nachfrage. Dies führt zu praktischen Plänen, geringeren Engpässen, weniger Leerlaufzeiten und einer besseren Liefertreue.

- Just-in-Time (JIT) Bestandsaufnahme-Strategien

Die JIT-Prinzipien verringern die Lagerbestände, indem sie dafür sorgen, dass Materialien nur dann angeliefert und Waren nur dann produziert werden, wenn sie benötigt werden. Dies spart eine Menge an Lagerkosten, Verschwendung und Kapitalfreisetzung. Es erfordert eine enge Koordination der Lieferanten und eine gute Produktion.

- Mitarbeiterschulung und Qualifikationsverbesserung

Selbst bei hochentwickelten Maschinen sind erfahrene Bediener erforderlich. Ausführliche Schulungen zu neuen Geräten, Problemlösung und Lean sind wichtig. Wenn die Mitarbeiter Verbesserungsvorschläge einbringen können, führt dies zu kontinuierlicher Effizienz.

- Mensch-Maschine Zusammenarbeit

Die Verpackungsproduktion der Zukunft bedeutet eine kontinuierliche Zusammenarbeit von Mensch und Maschine. Kollaborationsroboter (Cobots) sind Roboter, die mit menschlichen Bedienern zusammenarbeiten und bei alltäglichen oder arbeitsintensiven Aufgaben helfen. Diese Zusammenarbeit bringt die Präzision von Maschinen und die Flexibilität des Menschen in die Umgebung, die dadurch dynamischer wird.

Gewährleistung von Lebensmittelsicherheit und -qualität durch exzellente Verpackungen

Bei Lebensmitteln werden Sicherheit und Qualität hauptsächlich durch die Lebensmittelverpackung gewährleistet. Sie verlängern die Haltbarkeit, schützen vor Verunreinigungen und enthalten wichtige Informationen. Jeder Verpackungsfehler hat verheerende Auswirkungen auf die Gesundheit des Verbrauchers und den Markennamen.

- Aseptische Abfüll- und Versiegelungstechnologien

Verderbliche Lebensmittel sollten steril verpackt werden. Die aseptischen Abfüllsysteme arbeiten unter sterilen Bedingungen und sind nicht kontaminiert. Die hochgradige Versiegelung bildet luftdichte (hermetische) Versiegelungen, die die Produkte ohne Kühlung länger frisch halten.

- Design für Kontaminationsschutz

Die Gestaltung der Maschinen ist das wichtigste Instrument zur Vermeidung von Kontaminationen. Die Geräte sollten glatt sein, keine Ritzen aufweisen und aus leicht zu reinigenden, lebensmittelechten Materialien bestehen. Merkmale wie schnell lösbare Teile, geschlossene Systeme und zonierte Bereiche verringern das Risiko einer Kreuzkontamination.

- Systeme zur Erkennung der Verpackungsintegrität und Rückverfolgbarkeit

Die Unversehrtheit von Verpackungen muss unbedingt durch eine automatische Inspektion überprüft werden. Vision Inspection zur Erkennung von Siegelfehlern, Druckabfalltests zur Erkennung von Leckagen und Röntgeninspektion zur Erkennung von Fremdkörpern sind Technologien, die eingesetzt werden, um fehlerhafte Verpackungen in kürzester Zeit zu erkennen. Eine effektive Rückverfolgbarkeit (Barcode oder RFID) wird eingesetzt, um alle Verpackungen zu verfolgen, so dass sich leicht feststellen lässt, welche Chargen von einem Rückruf betroffen sind.

- Einhaltung von lebensmittelgeeigneten Materialien und Hygienestandards

Die Auswahl der Materialien ist streng reglementiert, um ein Auslaugen von Schadstoffen in Lebensmittel auszuschließen. Die Hersteller in der Lebensmittelindustrie sind verpflichtet, zertifizierte Produkte in Lebensmittelqualität zu verwenden und hohe Hygienestandards einzuhalten. Dazu gehören häufige Desinfektionsmaßnahmen, gute Herstellungspraktiken (GMP) und das HACCP-Konzept (Hazard Analysis and Critical Control Points).

- Umweltkontrolle

Bei bestimmten Lebensmitteln sind bestimmte Umgebungsbedingungen in der Verpackung entscheidend. Dazu gehören die Vakuumversiegelung (Sauerstoffentzug), die Begasung (Inertgase wie Stickstoff) oder die Verpackung unter Schutzatmosphäre (MAP). Diese Konservierungsmittel erhalten den Geschmack, die Beschaffenheit und den Nährwert und verlängern die Haltbarkeit.

Der Levapack-Vorteil: Precision Engineered für Ihren Erfolg

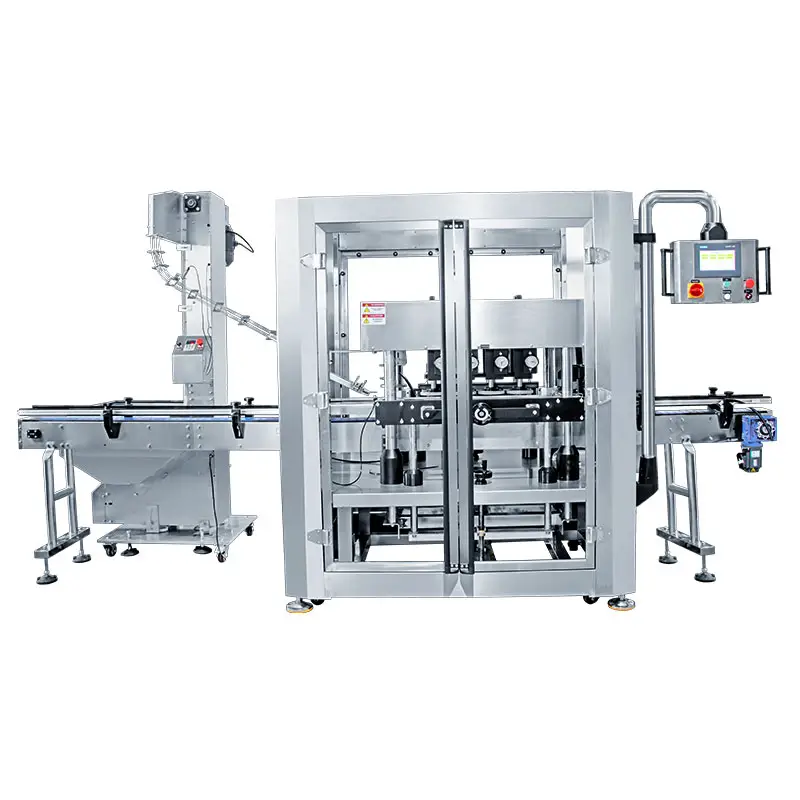

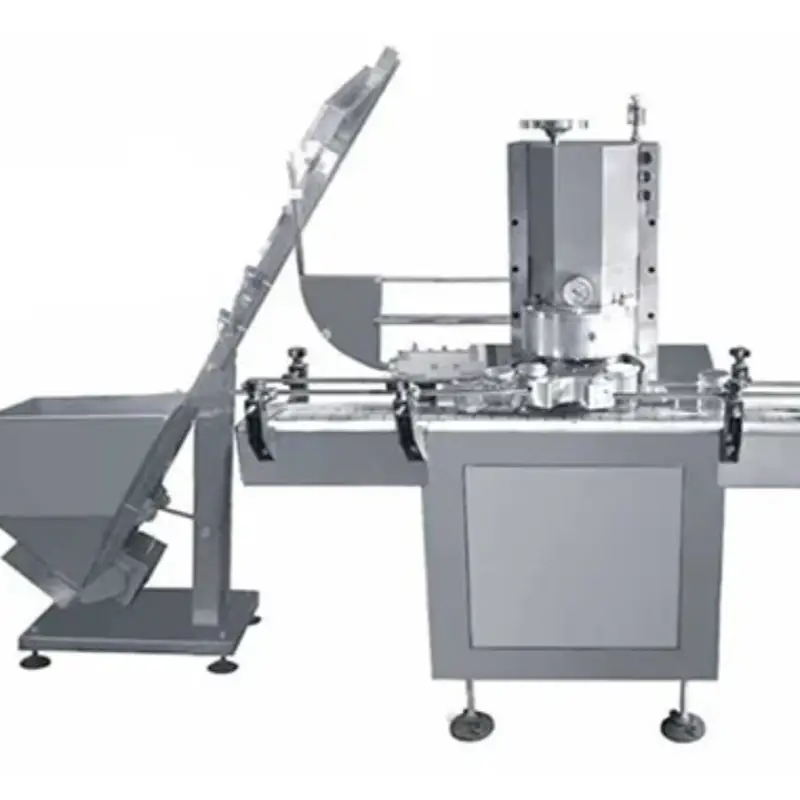

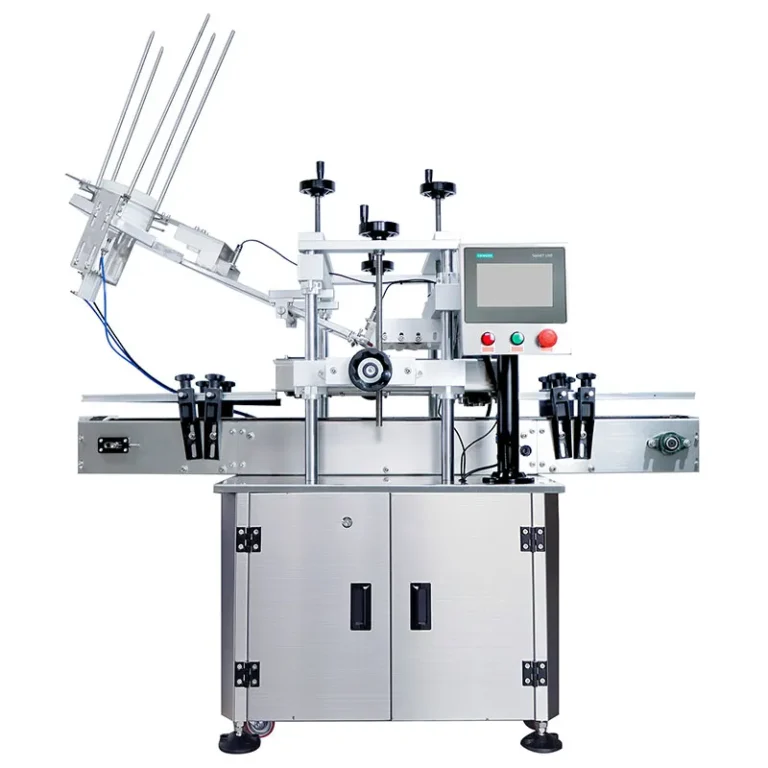

Auf dem Gebiet der fortschrittlichen Verpackungstechnologie bietet Levapack Lösungen an, die direkt die komplizierten Probleme der Lebensmittelhersteller lösen. Seit 2008 sind Präzision und Effizienz die Hauptmerkmale jeder Maschine mit 18 Jahren Nischenerfahrung in der Konserven-, Abfüll- und Verpackungstechnik. Unser Ziel ist es, Teil Ihres Geschäftserfolgs zu werden und unsere Produkte in mehr als 100 Ländern zu verkaufen.

Bei unseren Maschinen handelt es sich um hochmoderne automatische Konserven- und Verschließmaschinen, die auf höchste Präzision und Schnelligkeit ausgelegt sind und das Problem der ineffizienten Verpackung und des Produktabfalls direkt beseitigen. Hightech-Abfüllsysteme reduzieren sowohl teure Über- als auch Unterfüllungen und sorgen so für die Kontinuität der Produktintegrität. Unsere Anlagen sind aus lebensmittelechtem 304/316-Edelstahl und internationalen Markenkomponenten gefertigt, was die Probleme mit ungleichmäßigen Dichtungen oder Verunreinigungen auf ein Minimum reduziert und die besten Lebensmittelsicherheitsstandards aufrechterhält. Levapack ist flexibler und ermöglicht eine schnellere Umstellung mit hochgradig maßgeschneiderten Lösungen für unterschiedliche Produkte und Verpackungsformate. Eine Investition in Levapack-Maschinen führt zu langfristigen Einsparungen in Form von reduziertem Arbeitsaufwand, minimaler Materialverschwendung und Energieverbrauch sowie einem eindeutigen ROI. Rufen Sie uns noch heute an und sehen Sie, wie Levapack Ihre Lebensmittelverpackungslinie mit ihren innovativen Lösungen verändern kann.

Kostenreduzierung und ROI: Die geschäftlichen Auswirkungen intelligenter Verpackungen

Die Investition in fortschrittliche Verpackungstechnologie ist nicht nur ein operativer, sondern auch ein strategischer finanzieller Schritt. Produktionsprobleme können durch intelligentere Verpackungen gelöst werden, und dies kann sich direkt auf Ihr Endergebnis auswirken, was zu enormen Kosteneinsparungen und einer hohen Kapitalrendite (ROI) führt.

- Reduzierung von Materialabfall und Nacharbeit

Einer der Vorteile besteht darin, dass der Abfall während der Produktion reduziert wird. Durch die genaue Befüllung werden Überfüllungen vermieden, und die starke Versiegelung verringert den Ausschuss von Verpackungen. Durch die automatische Inspektion während des gesamten Herstellungsprozesses werden Fehler frühzeitig erkannt. Jedes eingesparte Stück Material und jede eingesparte Produkteinheit senkt direkt die Kosten.

- Senkung des Energieverbrauchs

Moderne Geräte sind stromsparend. Intelligente Stromsteuerungen, intelligentes Strommanagement, schnellere Zyklen und optimierte Motorsteuerungen senken den Energieverbrauch pro Gerät. Angesichts des Anstiegs der Energiepreise können kosteneffiziente Effizienzverbesserungen zu großen Einsparungen führen und die Nachhaltigkeit und Kosteneffizienz erhöhen.

- Einsparung von Arbeitskosten

Obwohl die anfänglichen Kosten für die Automatisierung hoch sind, werden langfristig in erheblichem Maße Arbeitskosten eingespart. Automatisierte Anlagen erfordern weniger Bediener für einfache Tätigkeiten, die es den Mitarbeitern ermöglichen, komplexe Überwachungsaufgaben zu übernehmen. Dadurch wird dem Arbeitskräftemangel entgegengewirkt und eine gleichmäßige Produktion aufrechterhalten.

- Steigerung der Produktion Kapazität und Durchsatz

Fortschrittliche Verpackungslinien erhöhen die Produktionskapazität erheblich, indem sie die Ausfallzeiten reduzieren und die Umrüstzeiten beschleunigen. Auf diese Weise kann die gestiegene Nachfrage befriedigt werden, ohne dass in zusätzlichen Raum oder zusätzliche Linien investiert werden muss, wodurch die Leistung der Anlagen maximiert wird. Ein höherer Durchsatz steht in direktem Verhältnis zu einem höheren Umsatz.

- Verkürzung der Time-to-Market

Die Verpackung ist eine wesentliche Voraussetzung für eine schnelle Reaktion auf dem Markt. Die Fähigkeit, schnellere Umstellungen und eine zuverlässige Produktion durchzuführen, bedeutet, dass die neuen Produkte schneller auf den Markt kommen. Dieses Tempo ist ein großer Wettbewerbsvorteil, der es den Unternehmen ermöglicht, Marktanteile zu erobern und auf Verbrauchertrends zu reagieren.

- Berechnen und Realisieren ROI

Die positiven Gewinne sind messbar. Bei der ROI-Analyse werden die Investitionen den Einsparungen durch Abfallreduzierung, Einsparungen bei den Arbeits-/Energiekosten, dem Durchsatz und der Vermeidung von Rückrufkosten gegenübergestellt. Zahlreiche zeitgemäße Lösungen zeigen eine schnelle Amortisation und sind auf lange Sicht eine große finanzielle Investition, um die Rentabilität zu erreichen.

Schlussfolgerung

Die Komplexität der heutigen Produktion, insbesondere im anspruchsvollen Bereich der Lebensmittelverpackung, erfordert eine strategische Umgestaltung anstelle von unbedeutenden Veränderungen. Ob es um die Feinheiten internationaler Lieferketten und die Beziehungen zu den Arbeitnehmern geht oder um den wachsenden Druck, Nachhaltigkeit und absolute Qualität zu erreichen - die Unternehmen stehen am Scheideweg. Es besteht kein Zweifel daran, dass der Weg zu Widerstandsfähigkeit und langfristiger Rentabilität mit Hilfe von hochentwickelten Technologien, rationalisierten Betriebsmethoden und Simulationsverfahren geebnet wird.

Die Einführung der Automatisierung, der Einsatz von Datenanalysen und das Engagement für eine kontinuierliche Prozessverbesserung sind nicht länger eine Option, sondern vielmehr die Säulen des Wettbewerbsvorteils bei der Bewältigung von Qualitätsproblemen. Bewährte Verfahren sind nicht nur der erste Schritt zur Minimierung von Abfällen, zur Verbesserung der Effizienz und zur Gewährleistung der Produktsicherheit, sondern auch die Grundlage, auf der eine starke Marke und ein gesundes Endergebnis entstehen. In Zukunft werden die Akteure, die proaktiv genug sind, um in intelligentere Verpackungslösungen zu investieren, am besten in der Lage sein, allen Störungen zu widerstehen, alle Chancen zu nutzen und in einem ständig dynamischen Markt führend zu werden. Die Frage, mit der sich jeder Lebensmittelhersteller auseinandersetzen muss, ist, wie und wann er auf diese Qualitätsprobleme reagieren wird, nicht ob er es tun wird.