Was ist Thunfischverarbeitung?

Unter Thunfischverarbeitung versteht man die Verarbeitung von rohem Thunfisch (der in der Regel mit Ringwaden gefangen wird) zu verzehrfertigen Produkten wie Thunfischkonserven oder Thunfischbeuteln. Dies beginnt mit dem Fang und der Lieferung des Fisches, in der Regel gefrorener Thunfisch, an eine Verarbeitungsanlage, in der er wieder aufgetaut, gereinigt, gekocht, verpackt und versiegelt wird. Jeder einzelne Prozess wird kontrolliert, um die Sicherheit der Lebensmittel, ihre Qualität und Haltbarkeit zu gewährleisten.

Was ist an diesem Prozess so wichtig? Weil die Verbraucher sichere, köstliche und haltbare Produkte verlangen. Das bedeutet, dass alle Phasen des Konservierungsverfahrens, d. h. die Entfernung von Kiemen und überschüssigem Öl, der Feuchtigkeitstest und der geeignete Sterilisierungsprozess, strengen Vorschriften unterliegen sollten. Die Bäume minimieren auch feste Abfälle durch die Umwandlung von Resten in Fischmehl, Fischöl oder Tierfutter.

Bei der Herstellung von Thunfischkonserven werden Qualitätsprodukte wie weißer Weißer Thun in Salzlake, Öl oder Soßen hergestellt. Während des gesamten Prozesses werden Hochgeschwindigkeitsmaschinen eingesetzt, um sie in Dosen oder Beutel zu verpacken; sie werden unter anderem auf Temperatur, Bakterien und die Festigkeit des Verschlusses geprüft.

Einfach ausgedrückt, wird Thunfisch in der Thunfischverarbeitung mit einer Kombination aus Technologie, Lebensmittelsicherheitsvorschriften und effektiven Verfahren vom Meer bis in die Regale verarbeitet. Dabei handelt es sich nicht nur um einen Kochvorgang, sondern um ein ausgeklügeltes System, mit dem sichergestellt werden soll, dass Verbraucher auf der ganzen Welt sichere, konsistente und köstliche Meeresfrüchte erhalten.

Schritt-für-Schritt-Verarbeitungstechniken für Thunfisch

Die Verarbeitung von Thunfisch ist ein sorgfältig geplanter, systematischer Prozess, der darauf abzielt, ein hochwertiges, lagerfähiges und sicheres Produkt herzustellen. Jeder Prozess, von der Annahme des rohen Thunfischs bis hin zur Sterilisation, muss sorgfältig durchgeführt werden, um die Standards der Lebensmittelsicherheit und die Anforderungen des Marktes zu erfüllen.

Anlieferung und Auftauen des rohen Thunfischs

Der Zyklus der Thunfischverarbeitung beginnt mit der Annahme von ganzem, in der Regel gefrorenem Thunfisch, der direkt von den Fischerbooten angeliefert wird. Während des Transports werden diese Fische normalerweise bei Temperaturen von -18 ℃ oder weniger gehalten, um Verderb zu vermeiden und das Wachstum von Bakterien zu verhindern. Nach dem Entladen legen wir den Thunfisch in große Auftaubehälter aus Edelstahl, in denen das Wasser bei einer konstanten, sanften Temperatur zirkuliert. Dieses langsame, gleichmäßige Auftauen ist von entscheidender Bedeutung; bei einem schnellen oder ungleichmäßigen Auftauen besteht die Gefahr, dass die Zellen des Fisches aufbrechen, sich seine Beschaffenheit verändert und Nährstoffe verloren gehen. Ein ordnungsgemäßes Auftauen ermöglicht es uns außerdem, den Fisch genau zu sortieren und ihn reibungslos in die nächsten mechanischen Schritte einzuführen. Während des gesamten Auftauprozesses messen die Mitarbeiter kontinuierlich die Kerntemperaturen und achten darauf, dass die Innentemperatur zwischen 0 °C und 4 °C liegt und somit sicher und verarbeitungsfähig ist.

Schlichten und Sortieren

Sobald der Thunfisch aufgetaut ist, wird er dem Sortierprozess unterzogen. In diesem Fall wird der Fisch nach Art, Gewicht und sichtbaren Qualitätsmerkmalen sortiert, und zwar mit einer Mischung aus manueller Geschicklichkeit und automatischer Sortierung am Band. Bildverarbeitungssysteme oder Laserscanner können in Hochleistungslinien eingesetzt werden, um Parameter wie Länge, Umfang und äußere Fehler zu identifizieren. Dies dient der effizienten Zuordnung von Fisch zu bestimmten Endprodukten; größere, fettreiche Exemplare werden in der Regel für Loins in Dosen verwendet, während kleinerer Thunfisch mit dunklerem Fleisch für Flocken- oder Beutelprodukte geeignet ist. Eine ordnungsgemäße Sortierung ist hier von entscheidender Bedeutung, um den Ertrag zu maximieren und die Gleichmäßigkeit der Chargen zu erhalten, vor allem, wenn hochwertige, differenzierte Produkte wie hochwertiger Weißer Thun hergestellt werden.

Wenn Sie mehr über die verschiedenen Arten von Thunfisch erfahren möchten, lesen Sie bitte unseren Artikel über die verschiedenen Arten von Thunfisch in Dosen.

Vorgaren (dämpfen oder kochen)

Das Vorkochen ist ein grundlegender Prozess, der darauf abzielt, den Thunfisch teilweise aufzuweichen, das Schneiden zu erleichtern und den Ölgehalt zu verringern. Thunfisch kann in Dampfgarern oder in Kochkesseln gegart werden, je nach Konfiguration der Anlage und der gewünschten Produktqualität. Hochwertige Produkte sollten gedämpft werden, da bei diesem Verfahren die Integrität des Fleisches, die Feuchtigkeit und die Farbe erhalten bleiben. Das Kochen ist zwar etwas härter, kann aber schneller ablaufen und wird am häufigsten in großen Mengen eingesetzt. Zeit und Temperatur sind sehr streng geregelt, in der Regel 85 °C bis 100 °C, 30 bis 60 Minuten, je nach Größe und Art des Fisches. Die Denaturierung von Proteinen kann zu einem Überkochen führen, während ein Unterkochen nachfolgende Sterilisierungsprozesse behindern kann, weshalb es in den meisten HACCP-Systemen einen kritischen Kontrollpunkt (CCP) darstellt.

Kühlung und Reinigung

Nach dem Kochen muss der Thunfisch schnell gekühlt werden, um das mikrobielle Wachstum zu verlangsamen und ihn für die Verarbeitung vorzubereiten. Die meisten Betriebe verwenden Kühlwasserspritzen oder Tauchbecken. In diesem Schritt werden Oberflächenöle, Blutrückstände und denaturierte Proteine ausgewaschen. Dieser Schritt verbessert die Hygiene und bereitet die Textur für spätere Operationen vor. Temperatur, Durchflussmenge und Einweichzeiten werden streng kontrolliert, um eine ungleichmäßige Erwärmung oder Rekontamination zu verhindern. Das Abwasser in solchen Anlagen wird behandelt und in den meisten Betrieben im Rahmen von Strategien zur nachhaltigen Wasserbewirtschaftung wiederverwendet.

Zerlegen und Entbeinen der Koteletts

Nach dem Abkühlen wird der Thunfisch durch die Zerlegeanlagen geführt, wo entweder erfahrene Mitarbeiter oder präzise gesteuerte Maschinen die Lenden von der restlichen Körpermasse abtrennen. Dabei werden die Knochen, die Haut, die dunklen Muskeln, die Kiemen und alle Teile, die nicht gegessen werden können, entfernt. Bei hochwertigeren Produktionslinien erfolgt das Entgräten fast ausschließlich von Hand, um die Qualität zu erhalten, während die Großverarbeiter immer mehr auf halbautomatische Entbeinungsmaschinen angewiesen sind. Die Koteletts werden entnommen, erneut untersucht und sortiert. Danach werden sie auf die gewünschte Länge geschnitten oder geschuppt. Nebenprodukte wie Gräten und Abschnitte werden geerntet und zur Herstellung von Fischmehl, Tierfutterzutaten oder Öl verwendet, was zu den Zielen der Abfallverringerung und der Verwendung von Nebenprodukten beiträgt.

Abfüllen und Konservieren

Nachdem die Koteletts getrimmt und zugeschnitten wurden, werden sie entsprechend den Produktrichtlinien in Behälter - Aluminiumdosen oder Hochbarrierebeutel - gefüllt. Dieser Vorgang wird von Hochgeschwindigkeitsabfüllmaschinen durchgeführt, die strenge Toleranzen einhalten müssen, um ein gleichmäßiges Gewicht und eine gleichmäßige Verdichtung zu gewährleisten. Jede Abweichung beim Füllgewicht birgt die Gefahr, dass die Etikettierungsvorschriften nicht eingehalten werden und kann zu Verbraucherbeschwerden führen. Die Anordnung des Thunfischs im Behälter (z. B. geschichtet, geschnitten oder als Flocken) ist ebenfalls wichtig für die optische Attraktivität und die Markenkonsistenz. Bei Spitzenangeboten kann die Abfüllung von Hand erfolgen, um die zarte Struktur der Lenden zu erhalten und das gewünschte optische Ergebnis zu erzielen.

Flüssigkeitszusatz (Öl, Salzlake oder Saucen)

Nach dem Abfüllen wird eine abgemessene Menge eines flüssigen Konservierungsmittels in jedes Glas gegeben. Die Wahl der Flüssigkeit - Pflanzenöl, Salzlake oder eine gewürzte Sauce - richtet sich nach den Marktanforderungen und Produktzielen. Öl verstärkt den Geschmack und glättet die Textur, ein Vorteil für fettere Arten wie Yellowfin oder Skipjack. Salzlake, die für leichtere Thunfischsorten bevorzugt wird, kommt gesundheitsbewussten Käufern entgegen. Automatisierte Flüssigkeitsspender liefern die exakte Menge, wodurch die Gefahr des Überlaufens und des Auslaufens am Deckel verringert wird. Überschüssige Flüssigkeit schwächt die Vakuumversiegelung, während ein Flüssigkeitsmangel die Gefahr birgt, dass die Verpackung nach der Sterilisation austrocknet. Flüssigkeitsfüllstände werden in der Regel durch Füllstandssensoren und Gewichtskontrollsysteme überwacht.

Versiegeln und Staubsaugen

Unmittelbar nach der Abfüllung gelangen die Behälter in die Versiegelungszone. Die Dosen werden mit Hochgeschwindigkeitsverschließern verschlossen, und die Beutel werden vakuumversiegelt und anschließend erhitzt. Das Ziel ist eine vollständig hermetische Versiegelung, die das Eindringen von Sauerstoff verhindert und somit mikrobielles Wachstum und Oxidation verhindert. Die heutigen Verschließmaschinen verfügen über eine digitale Inspektion, die die Unversehrtheit der Naht an Ort und Stelle überwacht und jede Dose auswirft, die nicht den engen Toleranzwerten entspricht. Das Vakuum wird so eingestellt, dass der Restsauerstoff reduziert und die Voraussetzungen für eine gleichmäßige thermische Sterilisation geschaffen werden. Selbst eine kleine Abweichung in der Falzbreite, Überlappung oder Dicke wird als kritischer Qualitätsfehler behandelt, der zu einer sofortigen Produkttrennung führt.

Retortensterilisation (Hochdruckkochen)

Die Sterilisation ist der entscheidende Moment bei der Thunfischkonservenherstellung. Die Hersteller haben die Wahl zwischen Chargen-Retorten und kontinuierlichen Rotationssystemen, bei denen die versiegelten Dosen einer Umgebung ausgesetzt werden, in der die Temperatur 121 °C übersteigt und der Druck auf über 15 PSI ansteigt. Die Dauer der Behandlung wird je nach Dosengröße und -typ angepasst und zielt darauf ab, Clostridium botulinum und andere widerstandsfähige Krankheitserreger auszurotten und gleichzeitig Geschmack und Konsistenz zu erhalten. Die Innentemperaturen der Dosen werden mit Thermoelementen oder tragbaren Datenloggern aufgezeichnet, und jede Variable - von der Zeit über die Temperatur bis hin zum Druck - wird aufgezeichnet, so dass sowohl die behördlichen Vorschriften als auch interne Audits erfüllt werden. Jede Abweichung vom validierten Zyklus kann dazu führen, dass ganze Chargen weggeworfen oder teure Rückrufaktionen durchgeführt werden müssen, was die Industrie zu sorgfältigen Kontrollen und ständiger Überwachung zwingt.

Etikettieren, Verpacken und Versenden

Die Dosen werden getrocknet und nach dem Abkühlen den Etikettieranlagen zugeführt. In diesem Fall werden die Chargencodes im Tintenstrahlverfahren kodiert und die gedruckten Etiketten automatisch angebracht. Einige Anlagen verfügen über digitale Rückverfolgbarkeitsdienste, einschließlich Blockchain-fähiger QR-Codes, die es den Endverbrauchern ermöglichen, den Thunfisch bis zu dem Schiff und dem Ort, an dem er gefangen wurde, zurückzuverfolgen. Sekundärverpackungen - Kartons oder eingeschweißte Schalen - werden verwendet, um etikettierte Produkte zu gruppieren; dann werden sie auf einer Palette gelagert oder versandt. Die Rückverfolgung im Lager erfolgt in der Regel durch Strichkodierung der Paletten. Die abschließende Kontrolle erfolgt beim Versand, um sicherzustellen, dass alle behördlichen Vorschriften, Etikettierungsvorschriften und kundenbezogenen Anforderungen erfüllt werden und ein vollständiger Produktionsprozess mit Schwerpunkt auf der Sicherheit abgeschlossen wird.

Schlüsselausrüstung in Thunfischverarbeitungsbetrieben

Die Verarbeitung von Thunfisch erfordert große Maschinen und Ausrüstungen, um große Mengen an Fisch schnell, sicher und gleichmäßig zu verarbeiten. Die Herstellung von Thunfischkonserven in großen Mengen wäre ohne die richtigen Maschinen nicht möglich.

- Vorkocher und Dampfkammern

Thunfisch wird vor der Reinigung durch Kochen oder Dämpfen in Vorkochern gegart. Die Maschinen können mehrere Tonnen auf einmal verarbeiten und verfügen über eine genaue Temperatur- und Dampfregulierung, damit die Textur und der Geschmack des Fisches erhalten bleiben. Weißer Thunfisch lässt sich gut in Dampfkammern garen, so dass die helle Farbe des Fisches erhalten bleibt. Viele Anlagen sind mit einem Dampfrecycling-System ausgestattet, um mit Energie und Wasser sparsam umgehen zu können.

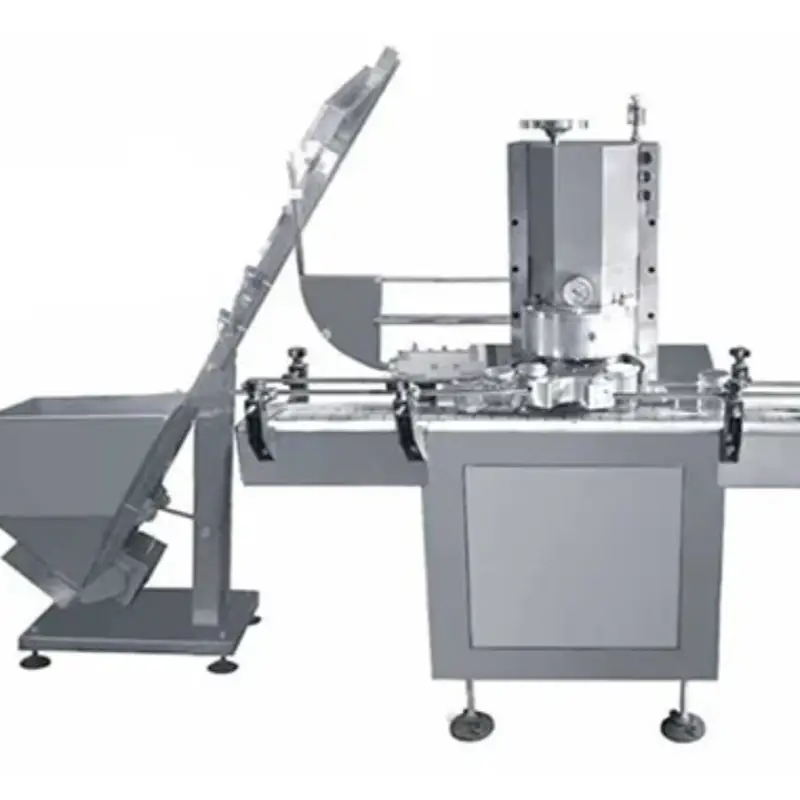

- Automatischer Kotelettstrenner und Besäumungstische

Nach dem Garen und Abkühlen wird der Thunfisch zu den Trimmtischen gebracht, wo Gräten, Kiemen und Haut entfernt werden. Dies kann entweder manuell oder halbautomatisch geschehen. Die Reste werden auf diese Weise gesammelt und als Fischmehl, Fischöl oder sogar Tierfutter verwertet, wodurch die Abfallmenge verringert wird.

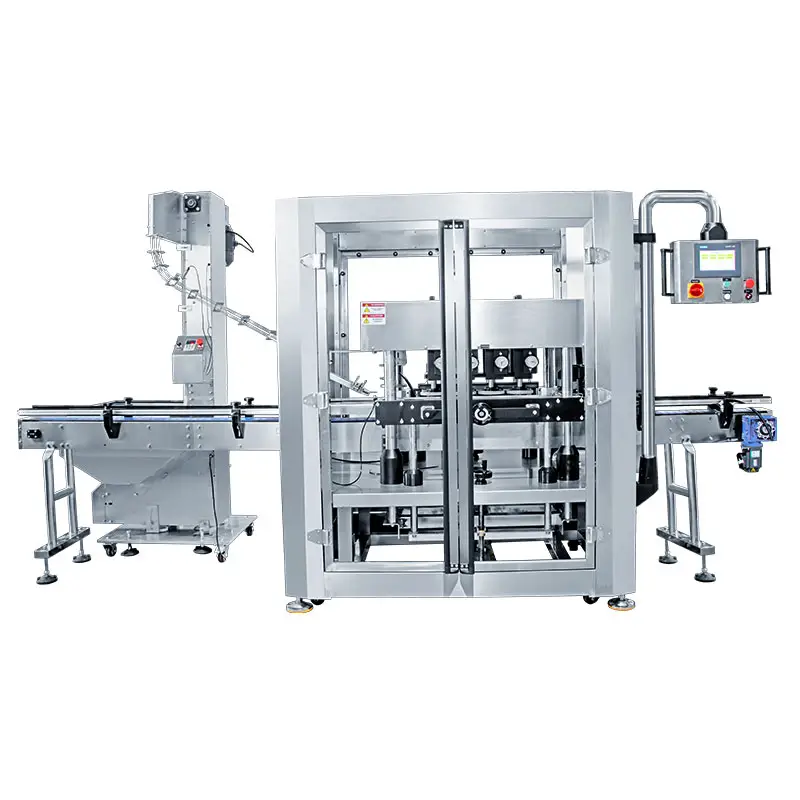

- Abfüllmaschinen und Dosenverschließer

Dann wird der Thunfisch mit Hilfe von Abfüllmaschinen in Dosen oder Beutel verpackt, und die Portionen werden gewogen, damit sie einheitlich sind. Auch Salzlake, Öl oder Marinade wird in die Maschinen gegeben. Anschließend können die Dosen mit Hilfe von Verschließmaschinen unter Vakuum dicht verschlossen werden, was für den folgenden Prozess, die Retortensterilisation, wichtig ist.

- Retortensterilisatoren (Batch und kontinuierlich)

Dabei handelt es sich um Schnellkochtöpfe, in denen versiegelte Dosen bei Temperaturen von mehr als 115 °C sterilisiert werden. Dadurch wird das Produkt haltbar und sicher. Es gibt sie als Batch- und als kontinuierliche Systeme, die alle über eine Echtzeit-Temperatur- und Drucküberwachung verfügen. Dies ist der notwendige Schritt, um die Vorschriften zur Lebensmittelsicherheit zu erfüllen.

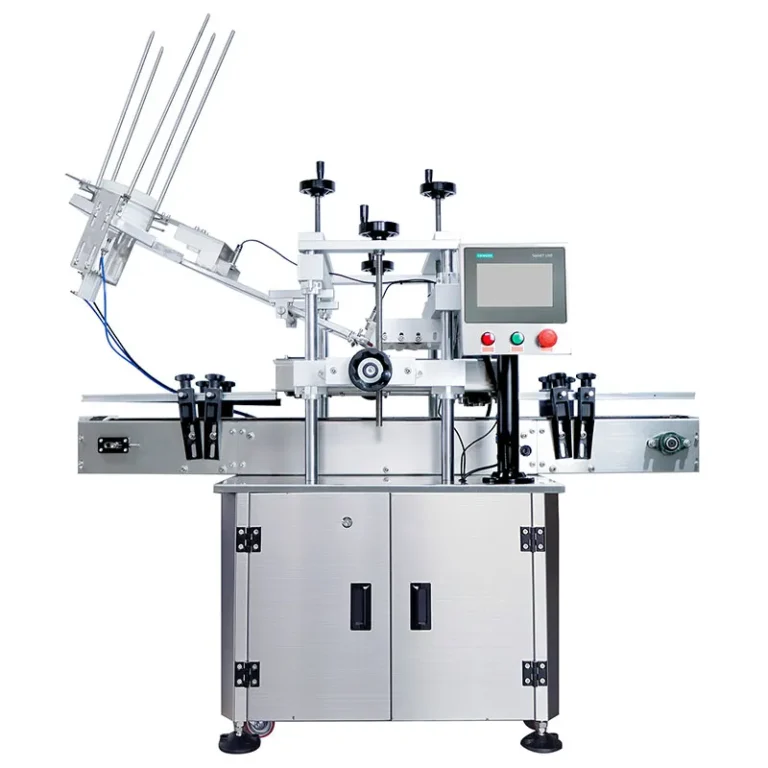

- Förderbänder, Kühlsysteme und Etikettieranlagen

Die sterilisierten Dosen werden dann mit Wassertanks oder Luftsystemen schnell abgekühlt. Sie werden auf Förderbändern zu Etikettiermaschinen transportiert, wo Produktinformationen und Rückverfolgbarkeitsinformationen angebracht werden. Der letzte Schritt ist das Verpacken der Dosen für den Vertrieb.

Levapack: Ein zuverlässiger Verpackungspartner für exzellente Thunfischverarbeitung

In einer so strengen Branche wie der Thunfischverarbeitung sind Präzisionsverpackungsanlagen keine Option, sondern eine Notwendigkeit. Hier kann Levapack als zuverlässiger Partner sowohl der Großverarbeiter als auch kleinerer Lebensmittelhersteller eingesetzt werden. Levapack ist ein Unternehmen, das sich auf Konserven- und Verschlusstechnik spezialisiert hat, aber auch automatisierte und halbautomatische Lösungen für die Lebensmittelindustrie mit festen, flüssigen, zähflüssigen und pulverförmigen Abfüllsystemen anbietet, die mit Blechdosen, Aluminiumdosen, Kunststoffgläsern usw. kompatibel sind.

Levapack wurde im Jahr 2008 gegründet, verfügt aber über mehr als 18 Jahre Erfahrung in der Entwicklung und Herstellung von Verpackungsmaschinen. Das Unternehmen verfügt über eine 4.000 Quadratmeter große Produktionsstätte mit CNC-Bearbeitungsmaschinen und automatisierten Montagelinien, die eine hochpräzise Produktion und einen stabilen Output garantieren. Die Anlagen von Levapack wurden an Kunden in mehr als 100 Ländern geliefert, wobei die Hauptgebiete Nordamerika, Europa, der Nahe Osten, Südostasien und Südamerika sind.

Für Thunfischverarbeiter bietet Levapack die notwendigen Funktionen wie Vakuumversiegelung, Stickstoffspülung und maßgeschneiderte Abfülllinien, die für die Erhaltung von Frische und Haltbarkeit wichtig sind. Die Maschinen sind aus lebensmittelechtem 304/316-Edelstahl gefertigt und verfügen über weltweit anerkannte Antriebskomponenten (z. B. Siemens, Schneider, SMC). Als OEM-Kunde, mittelgroße Fabrik oder als Verpackungshändler bietet Levapack flexible, effiziente und skalierbare Lösungen, die den aktuellen Anforderungen der Meeresfrüchteproduktion entsprechen.

Fortschrittliche Automatisierung und intelligente Technologien

Die Verarbeitung von Thunfisch ist nicht länger ein manueller Prozess. Heutzutage sind die neueste Automatisierung, KI und Echtzeitverfolgung der Schlüssel zu einer effektiven und sicheren Produktion. Lassen Sie uns darüber sprechen, wie die Technologie die Verarbeitung von Thunfischkonserven verändert.

- Die Rolle der AI und Maschinelles Sehen in der Qualitätseinstufung

Die Qualitätseinstufung, die früher manuell erfolgte, wird jetzt von KI- und Bildverarbeitungssystemen durchgeführt. Die Systeme können die Farbe, die Fettverteilung und die Textur überprüfen, insbesondere bei der Verarbeitung von weißem Thunfisch wie Weißem Thun. Selbst geringfügige Farbveränderungen oder Fettschlieren werden erkannt, was die Konsistenz erhöht und die Anfälligkeit für menschliche Fehler verringert.

Es ist auch möglich, Fehler wie Miniknochen oder falsche Schnitte mit Hilfe der maschinellen Bildverarbeitung zu erkennen, damit nur die besten Koteletts in den Dosen landen. Durch den Einsatz von KI in den kontinuierlich arbeitenden Rückkopplungsschleifen können Verarbeitungsbetriebe ihre Maschinen automatisch anpassen, wodurch weniger Abfall anfällt und ein höheres Maß an Effizienz erreicht wird.

- Energieeffiziente Verarbeitungssysteme

Ein Trend in der Thunfischverarbeitung ist die Energieeffizienz. Technologien wie Dampfrückgewinnungssysteme und optimierte Gefrieranlagen tragen zur Senkung des Energieverbrauchs bei. Energieeffiziente Systeme garantieren eine reibungslose Produktion an Orten, an denen die Zuverlässigkeit der Stromversorgung ein Problem darstellt, wie zum Beispiel in Amerikanisch-Samoa, und senken die Betriebskosten.

Solche Innovationen machen die Anlage nicht nur umweltfreundlicher, sondern erhöhen auch die Rentabilität durch niedrigere Stromrechnungen. Ein weiterer Beitrag zur Nachhaltigkeit in der Branche ist der Einsatz von umrichterbetriebenen Motoren und umweltfreundlichen Kältemitteln.

- Real-Time Überwachungs- und Datenprotokollierungstools

Die heutigen Thunfischverarbeitungsanlagen sind voll mit Echtzeitüberwachung. Alle Aspekte, wie der Feuchtigkeitsgehalt in den Lenden und die Sterilisationstemperaturen, werden automatisch überwacht und analysiert. Dadurch wird sichergestellt, dass jede Abweichung, z. B. bei Temperatur oder Druck, bemerkt und behoben wird.

Diese Systeme sind für die Einhaltung der Lebensmittelsicherheit, z. B. des HACCP-Konzepts und der internationalen Lebensmittelvorschriften, unerlässlich. Sie erleichtern auch die vorausschauende Wartung, die die Betreiber über mögliche Anlagenausfälle informiert, bevor diese die Produktion beeinträchtigen.

Qualitätskontrolle bei der Thunfischverarbeitung

Bei der Verarbeitung von Thunfischkonserven ist die Qualitätskontrolle nicht der letzte Schritt, sondern ein integraler Bestandteil jedes Prozesses. Gefrorener Thunfisch wird von der Ankunft im Werk bis zum Verpacken gründlich kontrolliert, um sicherzustellen, dass die Qualität des Produkts den höchsten Standards entspricht.

- HACCP und Lebensmittel Sicherheit Normen

Der internationale Standard für die Sicherheit von Meeresfrüchten ist HACCP (Hazard Analysis and Critical Control Points). Bei der Verarbeitung von Thunfisch geht es um die Identifizierung von Risiken, einschließlich Bakterien oder physikalischer Verunreinigungen, und die Überwachung kritischer Schritte der Sterilisation oder Versiegelung. Bei jeder geringfügigen Änderung der festgelegten Parameter, einschließlich Temperatur oder Druck, wird die Produktionslinie angehalten, um eine Kontamination zu verhindern.

Auch Audits durch Dritte sind üblich, um sicherzustellen, dass sie den Anforderungen der EU, der USA oder Japans genügen. Derartige Verfahren zur Lebensmittelsicherheit sind wichtig, da ein Nichtbestehen dieser Audits den Betrieb zum Erliegen bringen kann.

- Temperatur-, Mikroben- und Metalldetektionskontrollen

Es ist wichtig, die Temperatur zu kontrollieren. Die Lagerung von gefrorenem Thunfisch, das Vorkochen und die Sterilisation in der Retorte sind einige der Methoden, mit denen sichergestellt wird, dass Bakterien unter strenger thermischer Überwachung in Schach gehalten werden. Krankheitserreger wie Salmonellen oder Listerien werden auch an Abstrichen und Proben getestet, und es werden regelmäßig mikrobielle Untersuchungen durchgeführt.

Außerdem wird jede Dose und jeder Beutel von Metalldetektoren gescannt, bevor sie als potenzielle Verunreinigung angesehen werden können. Auch kleine Metallstücke werden erkannt, und die gesamte Charge kann im Bedarfsfall zurückgerufen werden.

- Sensorische Prüfung (Textur, Geschmack, Aussehen)

Obwohl der Einsatz von Technologie sehr hoch ist, spielt die sensorische Prüfung durch Menschen nach wie vor eine wichtige Rolle. Es gibt geschulte Prüfer, die die Beschaffenheit, den Geschmack und das Aussehen des Produkts messen, um sicherzustellen, dass das Produkt den erwarteten Standards entspricht. Ein Beispiel: Weißer Thunfisch muss eine helle, rosafarbene Farbe und einen sauberen und weichen Geschmack haben. Wenn der Thunfisch trocken oder verfärbt ist, kann das ein Zeichen für Probleme bei der Verarbeitung sein.

- Rückverfolgbarkeit und Chargendokumentation

Jede Thunfischcharge erhält eine eigene Chargennummer, die den Fisch vom Fischkutter bis zur Konservenproduktion begleitet. Mit diesem Rückverfolgbarkeitssystem können Sie sicher sein, dass im Falle eines Problems, sei es ein Verunreinigungsproblem oder eine Kundenbeschwerde, die Ursache in wenigen Sekunden herausgefunden werden kann. Ein solches System würde auch sicherstellen, dass der Thunfisch aus nachhaltiger, ethisch vertretbarer Fischerei stammt und die Produkte den weltweiten Lebensmittelsicherheitsstandards entsprechen.

Häufige Herausforderungen bei der Thunfischverarbeitung - und wie sie gelöst werden

Bei der Verarbeitung von Thunfischkonserven gibt es viele Herausforderungen zu bewältigen, darunter die uneinheitliche Qualität der Rohstoffe, der hohe Energieverbrauch, Fragen der Lebensmittelsicherheit und die Einhaltung von Vorschriften, selbst in den modernsten Anlagen. Diese Probleme wirken sich nicht nur auf die Effizienz des Betriebs, sondern auch auf das Markenimage und die Marktkonformität aus. Nachfolgend finden Sie eine Liste gängiger Probleme in der Branche und die üblichen Lösungen, um sie zu überwinden:

| Herausforderung | Beschreibung | Typische Lösung |

| Uneinheitliche Qualität von rohem Thunfisch | Schwankungen bei der Fischgröße, der Frische oder dem Fettgehalt beeinträchtigen die Einheitlichkeit des Produkts. | Verwenden Sie KI-gestützte Bewertungssysteme und setzen Sie strenge Qualitätskontrollen bei den Lieferanten durch. |

| Hoher Energieverbrauch | Vorkocher, Gefriergeräte und Sterilisatoren verbrauchen große Mengen an Strom. | Einführung energieeffizienter Geräte, Dampfrückgewinnungssysteme und zeitlich gestaffelte Geräteplanung. |

| Risiken für die Lebensmittelsicherheit | Die Verunreinigung mit Bakterien oder Fremdkörpern stellt eine ernsthafte Bedrohung für die Gesundheit dar. | Umsetzung von HACCP, Metalldetektion, mikrobiellen Tests und strengen Sterilisationsverfahren. |

| Ausfallzeiten der Ausrüstung | Störungen können die Produktion zum Stillstand bringen und die Kosten erhöhen. | Führen Sie Programme zur vorbeugenden Wartung ein; installieren Sie Echtzeitüberwachung und vorausschauende Fehlerwarnungen. |

| Personalmangel oder hohe Fluktuation | Der Mangel an qualifizierten Arbeitskräften beeinträchtigt die Konsistenz und Produktivität. | Schulung der Mitarbeiter; Investition in ergonomische Arbeitsplätze und Teilautomatisierung. |

| Management fester Abfälle | Abfälle wie Kiemen, Köpfe und Abschnitte können sich schnell ansammeln. | Verarbeiten Sie Nebenprodukte zu Fischmehl, Fischöl oder Tierfutter, um die Abfallmenge zu minimieren. |

| Anforderungen zur Einhaltung der Exportbestimmungen | Die rechtlichen Anforderungen sind von Exportmarkt zu Exportmarkt unterschiedlich. | Einrichtung von Compliance-Teams, Verwendung von Echtzeit-Dokumentation und Durchführung von Audits durch Dritte. |

| Probleme mit der Chargenkonsistenz | Schwankungen bei den Füllgewichten oder der Siegelqualität können zu Produktrückrufen führen. | Einsatz von Präzisionsfüllern, automatischen Gewichtskontrollen und KI-basierter Qualitätskontrolle. |

| Druck auf die ökologische Nachhaltigkeit | Die Stakeholder erwarten eine umweltfreundlichere, schonende Verarbeitung. | Einsatz von Solarenergie, Wasserrecycling, nachhaltigen Verpackungen und zertifizierter Beschaffung aus Fischereien. |

| Rückverfolgbarkeit in komplexen Lieferketten | Es ist schwierig, den Weg des Fisches vom Fang bis zum Verbraucher zu verfolgen. | Verwenden Sie durchgängige digitale Rückverfolgbarkeitssysteme, die in ERP- oder Blockchain-Plattformen integriert sind. |

Schlussfolgerung

Die Herstellung von Thunfischkonserven ist nicht so einfach, wie es scheint. Der Herstellungsprozess ist eine komplizierte Mischung aus Biologie, Technik und perfekter Zubereitung. Es ist ein langwieriger Prozess, der mit dem Fischfang im Pazifik beginnt und sich über die Hightech-Verarbeitung, das Auftauen, das Vorkochen und die Sterilisierung erstreckt, aber all dies unterliegt sehr spezifischen Kriterien, Qualitätskontrollen und einer sorgfältigen Verwaltung. Auch die Automatisierung, die künstliche Intelligenz und die Echtzeitüberwachung sind effizient.

Das Wesentliche an der Verarbeitung von Thunfischkonserven ist, dass sie ein Gleichgewicht zwischen Tradition und Innovation darstellt und von hoher Qualität ist, um den Anforderungen der Umwelt und der Verbraucher gerecht zu werden. Wenn Sie also das nächste Mal eine Dose öffnen, denken Sie daran, dass sie das Produkt jahrzehntelanger Sorgfalt und technologischer Verbesserungen ist.