Einführung

Wenn ein erfolgreiches Produkt wächst, kommt es irgendwann zu Engpässen durch manuelle oder veraltete Verpackungssysteme. Dies führt unmittelbar zu einer eingeschränkten Produktion, steigenden Arbeitskosten und einer uneinheitlichen Produktpräsentation, was das künftige Wachstum gefährdet. Die ultimative Antwort ist die automatisierte Verpackungslinie, die an die modernen Automatisierungssysteme angeschlossen ist.

Dennoch ist die Gestaltung und Finanzierung eines solchen Systems eine wichtige strategische Entscheidung, die klar und sachkundig sein muss. Dieser Leitfaden bietet genau das. Es handelt sich nicht um eine Liste von Produkten, sondern um einen gründlichen strategischen Plan. Wir gehen systematisch auf Kernmaschinen, kritische Designfaktoren, Budget, ROI-Analyse und Lieferantenauswahl ein. Unser Ziel ist es, Ihnen das Wissen zu vermitteln, das Sie benötigen, um eine optimale Produktionslinie zu entwerfen, die sowohl für heute als auch für morgen geeignet ist.

Was ist eine Verpackungsproduktionslinie?

Eine Verpackungslinie ist ein kombiniertes Verpackungssystem von Maschinen, das den aufeinander folgenden Prozess der Vorbereitung, Abfüllung, Versiegelung, Etikettierung und Palettierung eines zu vertreibenden Produkts automatisiert. Sie garantiert eine nahtlose Bewegung der Produkte vom Rohprodukt bis zum versandfertigen Endprodukt. Das System trägt auch dazu bei, die Präsentation und die Qualität der Produkte so zu gestalten, dass sie für den Kunden optimal sind.

Der Hauptzweck einer Verpackungsproduktionslinie besteht darin, solche Aufgaben mit hoher Geschwindigkeit, Genauigkeit und Konsistenz auszuführen. Das System kann verwendet werden, um eine fertige Ware in ein marktfähiges Produkt umzuwandeln, und zwar mit einem Minimum an menschlicher Beteiligung und einem Maximum an Effizienz durch die Integration von Spezialgeräten wie Flaschenaufbrechern oder Roboterpalettierern.

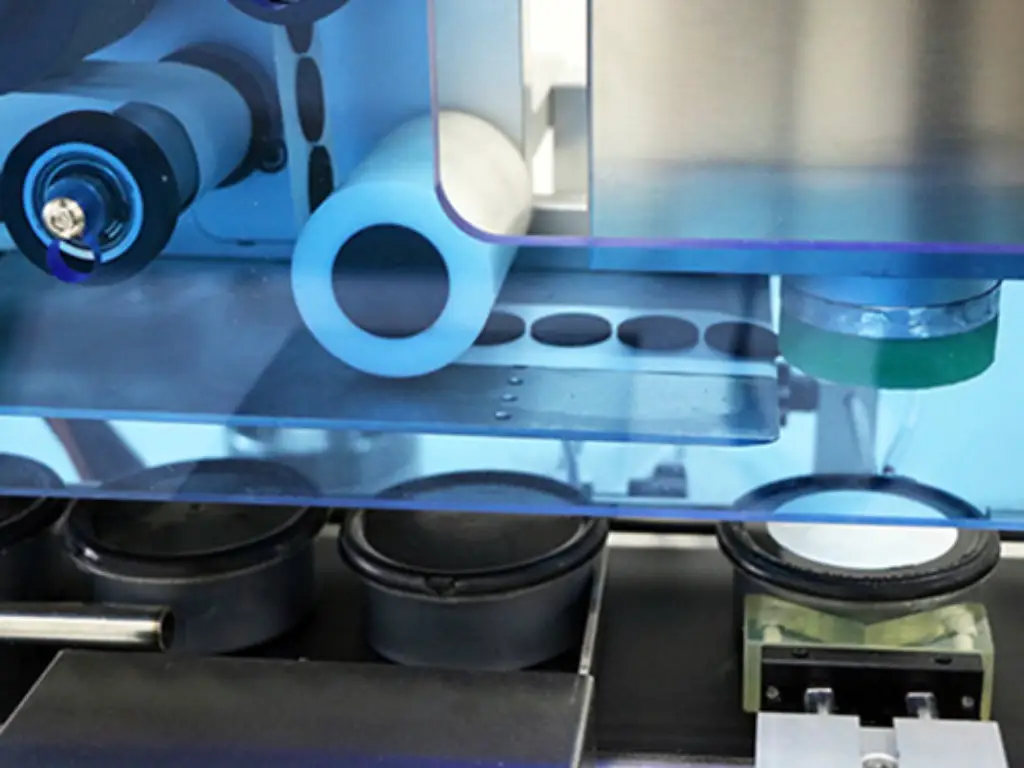

Kernmaschinen: Die Bausteine Ihrer Linie

Die Leistung einer Verpackungsproduktionslinie hängt im Wesentlichen von ihren Komponenten ab. Obwohl jede Anlage maßgeschneidert ist, bestehen sie alle aus einem Pool von Kernmaschinen, die jeweils für eine bestimmte Aufgabe ausgelegt sind. Um eine effiziente und geeignete Anlage für Ihr Produkt zu entwerfen, ist eine gute Kenntnis dieser Bausteine wichtig. Diese Maschinen lassen sich nach ihrer Hauptaufgabe in der Verpackungslinie einteilen.

Zuführung & Vorbereitung

Dies ist der erste Schritt, der den gesamten Prozess bestimmt. Er dient der Annahme von Schüttgut und leeren Behältern und bereitet sie auf eine reibungslose und hygienische Weise für die Befüllung vor.

- Flaschenentzifferer: Diese Maschinen nehmen die mit Schüttgut beladenen Behälter auf und richten sie entweder mit mechanischer Kraft oder mit Zentrifugalkraft aus, um sie gleichmäßig auf ein lineares Förderband zu entladen, was die Grundlage der automatischen Zuführung bildet.

- Spülen und Waschmaschinen: Diese Maschinen sind für hygienische Anwendungen (Lebensmittel, Getränke, Pharmazeutika) unverzichtbar und dekontaminieren die Behälter vor der Abfüllung. Die Systeme reichen von Rinsern mit ionisierter Luft zur Entfernung von Partikeln bis hin zu kompletten Nasswaschstationen mit gereinigtem Wasser oder Desinfektionsmitteln zur Mikrobenbekämpfung.

Produktabfüllung

Das wichtigste Element der Produktkostenkontrolle ist der Füllstoff, da die volumetrische oder gravimetrische Genauigkeit des Füllstoffs über die Rentabilität entscheidet. Die Rheologie (Viskosität), das spezifische Gewicht und andere physikalische Eigenschaften des Produkts bestimmen die Wahl der Fülltechnologie.

- Kolbenfüller: Diese Art von volumetrischem System bietet hochpräzise Abfüllungen durch die Bewegung eines Kolbens in einem kalibrierten Zylinder. Sie haben einen sehr guten Verdrängungsmechanismus und sind die perfekte Wahl, wenn es um hochviskose Flüssigkeiten und halbfeste Stoffe wie Cremes, Pasten und Gele geht.

- Schwerkraft-Füllstoffe: Dabei handelt es sich um Füllstandsmessungen oder gravimetrische Abfüllungen, bei denen das Produkt durch einen Behälter in den Container abgegeben wird. Da es sich um eine kosteneffiziente Technologie handelt, eignen sie sich am besten für nicht kohlensäurehaltige, niedrigviskose Flüssigkeiten mit vorhersehbaren Fließeigenschaften, wie Wasser, Säfte und dünne Lösungsmittel.

- Pumpenfüller: Diese Systeme verwenden eine breite Palette von Pumpentechnologien (Drehkolben-, Zahnrad-, Schlauchpumpen), um das Produkt zu fördern, und zeichnen sich durch ihre Vielseitigkeit und volumetrische Präzision in einem breiten Viskositätsbereich aus. Diese Konstruktion macht sie sehr nützlich für eine Vielzahl von Produkten, einschließlich solcher, die suspendierte Feststoffe enthalten und bei denen eine sehr hohe volumetrische Genauigkeit erforderlich ist.

Versiegeln & Verschließen

Bei diesem Schritt wird der Hauptverschluss verwendet, der die Unversehrtheit des Produkts und die Regalstabilität gewährleistet.

- Verschließmaschinen: Systeme für das Aufbringen und Anziehen von Verschlüssen. Spindelverschließer verwenden rotierende Scheiben zum Aufbringen von Schraubverschlüssen mit hohem Durchsatz. Futterverschließer bieten eine hervorragende Drehmomentpräzision durch einen Greifmechanismus. Schnappverschließer bringen Druckverschlüsse auf.

- Induktionsschweißgeräte: Verwenden Sie ein berührungsloses elektromagnetisches Feld, um eine innere Versiegelung auf Folienbasis mit der Bodenfläche des Behälters zu verschmelzen. Dieser Prozess schafft eine hermetische, manipulationssichere Versiegelung.

Kennzeichnung & Codierung

Dieses Modul verwendet Produktidentifikation, Branding und variable Daten zur Rückverfolgung.

- Selbstklebende Etikettierer: Bringen Sie selbstklebende Etiketten in Form einer Bahnrolle auf Behältern an. Die Systeme können mit hoher Flexibilität für verschiedene Etikettenformate (Wrap, Vorder-/Rückseite, oben/unten) und Behälterformen eingesetzt werden.

- Tintenstrahl- und Lasercodierer: Ergänzung der Linie zum Druck variabler Daten (z. B. Chargencodes, Verfallsdaten). Der berührungslose Hochgeschwindigkeitsdruck ist Standard beim Continuous Inkjet (CIJ). Lasercodierer verdampfen die Substratoberfläche, um eine dauerhafte Markierung zu bilden, die nicht entfernt werden kann.

End-of-Line-Verpackungen

Diese letzte Sequenz mechanisiert die Sammlung und Zusammenstellung von Primärverpackungen bis hin zu sekundären und tertiären Verpackungsprozessen, was Schutz und logistische Effizienz garantiert.

- Case Erectors & Packers: Automatische Systeme, die aus flachen Zuschnitten Wellpappkartons zusammenstellen und diese dann mit einer bestimmten Anzahl und einem bestimmten Muster von Produkten verpacken, so dass sie mit den vor- und nachgelagerten Vorgängen im größeren Fördersystem kompatibel sind.

- Kartonverschließer: Verwenden Sie Klebeband oder bringen Sie Heißkleber auf die oberen und unteren Laschen der gefüllten Kartons auf. Diese Systeme werden häufiger mit automatischen Stretchwicklern koordiniert, um die Ladung effizient zu fixieren.

- Palettierer: Platzieren Sie fertige Kartons auf einer Palette in einem bestimmten Matrixmuster. Palettierroboter sind am besten geeignet, wenn eine maximale Flexibilität bei der Musterbildung gegeben ist und wenn mehrere Linien oder komplexe Handhabungsanforderungen bestehen. Anspruchsvollere Systeme können auch eine Stretchhaube oder Paletteneingangsmodule enthalten, um die Umhüllung und die Stabilität der Ladung zu maximieren.

Schlüsselfaktoren für die Gestaltung Ihrer Verpackungsproduktionslinie

Eine effektive Verpackungsproduktionslinie bedeutet nicht, dass Sie die teuersten Maschinen kaufen müssen, sondern dass Sie die richtigen Maschinen für Ihre speziellen Anforderungen kaufen müssen. Um die besten Entscheidungen zu treffen, müssen Sie vier wichtige Faktoren sorgfältig abwägen, die Ihr gesamtes Projekt bestimmen werden.

- Produkt- und Containerdetails:

Das Wichtigste ist Ihr Produkt und sein Behälter. Die Art des Produkts bestimmt auch die Art der erforderlichen Abfüllmaschine, z. B. ob es sich um eine dünnflüssige oder dickflüssige Creme handelt oder ob das Produkt Feststoffe enthält. Ebenso bestimmen das Material des Behälters (Glas, Kunststoff), seine Form und Größe die geeignete Ausrüstung für die Handhabung, den Verschluss und die Etikettierung. Versäumen Sie es nicht, potenziellen Lieferanten Muster Ihrer Produkte und Behälter zur Verfügung zu stellen.

- Erforderliche Produktionsgeschwindigkeit:

Sie müssen die Anzahl der Produkte berechnen, die Sie in einer Minute oder einer Stunde verpacken müssen. Diese Zahl, die gemeinhin als CPM (Containers Per Minute) bezeichnet wird, wirkt sich direkt auf den Automatisierungsgrad und den Preis der Anlage aus. Niedriggeschwindigkeitsanlagen (z. B. 20 CPM) und Hochgeschwindigkeitsanlagen (z. B. 150 CPM) unterscheiden sich grundlegend. Planen Sie nicht nur, was Sie jetzt brauchen, sondern auch, was in den nächsten drei bis fünf Jahren auf Sie zukommen wird.

- Fabriklayout und Raum:

Sie unterliegt praktischen Einschränkungen durch den verfügbaren Platz. Sie müssen sich über die Abmessungen Ihrer Produktionsfläche, die Bodenfläche, die Höhe Ihrer Decke und die Stelle, an der Sie eine Säule oder einen Durchgang haben, im Klaren sein. Außerdem sollten Sie an die Verfügbarkeit der erforderlichen Versorgungseinrichtungen wie Strom, Druckluft und Wasser denken. Anhand dieser Informationen kann ein guter Lieferant ein Layout entwerfen, in das die Anlage passt und das genügend Platz für Bediener und Wartung lässt.

- Künftiges Wachstum und Skalierbarkeit:

Denken Sie voraus, damit Sie in Zukunft keine teuren Anpassungen vornehmen müssen. Ein intelligentes Design ist ausbaufähig und kompatibel mit neueren Automatisierungssystemen oder Verbesserungen an den Fördersystemen. Beziehen Sie Nachhaltigkeit bei der Materialauswahl und energieeffiziente Geräte in Ihre langfristige Planungsstrategie ein.

Automatik vs. Halbautomatik: Die richtige Wahl treffen

Eine der wichtigsten strategischen Entscheidungen bei der Liniengestaltung ist der Grad der Automatisierung der Linie. Diese Entscheidung wirkt sich direkt auf die Kapitalinvestitionen, die Arbeitskosten im Betrieb und die Produktion aus. Keiner dieser Ansätze ist universell am besten, und die beste Option hängt von den Produktionsanforderungen, dem Produktmix und der Größe des Unternehmens ab.

Um den Vergleich zu verdeutlichen, sollten wir ihn in einer Tabelle darstellen.

| Merkmal | Halbautomatische Linie | Vollautomatische Linie |

| Investitionskosten | Geringere anfängliche Investitionskosten. | Erhebliche Anfangsinvestitionen. |

| Betriebskosten | Langfristig höhere Arbeitskosten aufgrund der Abhängigkeit vom Betreiber. | Erheblich niedrigere Arbeitskosten pro produzierter Einheit. |

| Effizienz & Ausgabe | Geringere, bedienerabhängige Leistung (typischerweise 5-25 CPM). | Hoher, konsistenter und vorhersehbarer Output (30-300+ CPM). |

| Flexibilität | Hohe Flexibilität mit schnellen Umrüstungen für kleine, unterschiedliche Chargen. | Geringere Flexibilität; Umstellungen können komplexer und zeitaufwändiger sein. |

| Ideale Szenarien | Start-ups, Lohnverpacker, Kleinserienproduktion und Betriebe mit zahlreichen SKUs. | Großserienfertigung, etablierte Produktlinien und auf die Minimierung der Stückkosten ausgerichtete Abläufe. |

Ihr Betriebsmodell ist der wichtigste Faktor für diese Entscheidung. Eine halbautomatische Linie ist ein großer Vorteil für Unternehmen, die eine große Anzahl von Artikeln in kleinen Mengen herstellen. Andererseits bieten die Produktivität und die niedrigen Stückkosten einer vollautomatischen Linie eine eindeutige und starke Amortisation für Betriebe, die hohe Stückzahlen einer kleinen Produktpalette produzieren.

Schätzen Sie Ihr Projektbudget

Nach der Festlegung des Automatisierungsgrades ist es möglich, ein angemessenes Budget für das Projekt einer Verpackungsproduktionslinie zu bestimmen. Der Unterschied zwischen Halbautomatik und Vollautomatik hat nicht nur Einfluss auf die Kosten, sondern bestimmt auch die gesamte Ausrichtung des Projekts und bestimmte Anforderungen an die Anlage.

Der vollständige Finanzplan bezieht sich nicht nur auf die Kosten für die Maschinen. Der Gesamtpreis ergibt sich aus der Summe mehrerer wichtiger Elemente:

- Hardware: Das Geld, das für die einzelnen Maschinen ausgegeben wird.

- Software und Integration: Der Preis der Kontrollsysteme und der Technik, um die Synchronisationslinie zu erhalten.

- Installation und Inbetriebnahme: Installation, Kalibrierung und Validierung vor Ort durch qualifizierte Techniker.

- Ausbildung: Schulungen für Bediener und Wartung.

- Logistik: Kosten für Versand, Aufbau und Platzierung der Ausrüstung.

Wenn man diese Elemente gegeneinander abwägt, ergeben sich Investitionshöhen, die sich genau auf die Komplexität und die Produktion der Linie beziehen. Diese breiten Bandbreiten können als Grundlage für eine frühzeitige Finanzplanung dienen:

- Einstiegsmodell der halbautomatischen Linie: Bei einfachen Anlagen liegt die Investition in das Projekt normalerweise zwischen $30.000 und $80.000.

- Vollautomatische Linie des mittleren Segments: Eine integrierte Linie mit zunehmendem Hardwareaufwand, Integrationskomplexität und umfassenden Supportleistungen wird in der Regel eine Investition zwischen $150.000 und $400.000 erfordern.

- Hochgeschwindigkeits- und Hochspezialisierungslinie: Bei anspruchsvollen Anwendungen, für die hochwertige Maschinen, Validierung und ein hoher technischer Aufwand erforderlich sind, können die Gesamtkosten des Projekts eine halbe Million Dollar übersteigen.

Wie wählt man einen zuverlässigen Lieferanten?

Die Auswahl der Lieferanten ist ein entscheidendes Element für den langfristigen Erfolg eines Verpackungsprojekts oder einer neuen Verpackungslinie. Neben den technischen Fähigkeiten sollten sie auch mit den bereits vorhandenen Produkten kompatibel sein und Einblicke in Nachhaltigkeitsstrategien geben.

- Technisches Fachwissen und Anwendungskenntnisse: Der Anbieter sollte über fundierte Kenntnisse Ihrer Branche, Ihres Produkts und Ihrer betrieblichen Probleme verfügen. Er sollte in der Lage sein, seine Gerätevorschläge technisch gegen andere Technologien zu verteidigen.

- Projektleitung und Kommunikation: Ein effektiver Lieferant wird einen Projektleiter, einen Zeitplan (Gantt-Diagramm) und ein Kommunikationsprotokoll festlegen. Dies schafft Transparenz und Verantwortlichkeit zwischen der Bestellung und der Endinstallation.

- Bewährte Leistung und Referenzen: Fragen Sie nach Fallstudien und Leistungsdaten von Anlagen wie der Ihren. Ein guter Anbieter kann Ihnen problemlos Referenzen von Kunden nennen, für die er derzeit tätig ist, so dass Sie seine Behauptungen und die Qualität seiner Dienstleistungen überprüfen können.

- Eigene Fähigkeiten vs. Integration: Erkundigen Sie sich, ob es sich bei dem Anbieter um einen Hersteller aus einer Hand handelt, der seine Geräte selbst entwirft und baut, oder um einen Integrator, der Komponenten verschiedener Marken zusammenstellt. Ein Hersteller, der alles aus einer Hand liefert, ist in der Lage, einen optimierten Entwurf, Service und Support zu bieten.

- After-Sales-Unterstützung & Dienstleistungsebene Vereinbarungen (SLAs): Bewerten Sie die Gestaltung des Kundendienstes nach der Installation. Dazu gehören die Garantiebedingungen, die Reaktionszeit des technischen Kundendienstes und die Verfügbarkeit wichtiger Ersatzteile. Ein guter Kundendienst ist wichtig, um Betriebsausfälle zu verringern.

- Protokoll der Werksabnahmeprüfung (FAT): Der Lieferant muss sich bereit erklären, eine vollständige FAT durchzuführen. Das bedeutet, dass die gesamte integrierte Linie in seinem Betrieb zusammengebaut und getestet wird (unter Verwendung der von Ihnen angegebenen Produkte und Behälter), und erst nach bestandenen Tests wird sie zum Versand freigegeben. Diese Überprüfung vor der Verschiffung ist ein wichtiger Prozess zur Verringerung der Risiken bei der Inbetriebnahme vor Ort.

Levapack: Ihr Partner für schlüsselfertige Verpackungslösungen

Die Fähigkeit, diese anspruchsvollen Standards zu erfüllen, ist der Kern unserer Mission bei Levapack. Mit mehr als 18 Jahren Erfahrung in der Dosenabfüll- und Verschließtechnik sind wir ein One-Stop-Hersteller mit einer Fläche von 4000 ㎡, der über eine fortschrittliche CNC-Bearbeitung verfügt. Dies ermöglicht es uns, die Qualität mit einer Genauigkeit von 2 m zu steuern und eine schnelle Durchlaufzeit für Standard- und Speziallinien zu gewährleisten.

Wir sind bestrebt, die Besten zu sein, was sich in unseren hochwertigen Bauteilen (Siemens, SMC, SEW) und unserer gründlichen Qualitätssicherung widerspiegelt, zu der auch ein Alterungstest aller Maschinen nach 36 Stunden gehört. Unsere Lösungen für die weltweiten Lebensmittel- und Getränkehersteller und OEM/ODM-Kunden umfassen CE/ISO/CSA-zertifizierte Einzelmaschinen bis hin zu kompletten schlüsselfertigen Anlagen für feste, pulverförmige und flüssige Lebensmittel- und Getränkeprodukte. Wir liefern nicht nur Maschinen, sondern bieten auch eine auf Zuverlässigkeit und Leistung basierende Partnerschaft mit einem starken globalen Servicenetz und einer erweiterten 12-monatigen Garantie.

Sind Sie bereit, über eine Lösung zu sprechen, die Ihren hohen Ansprüchen gerecht wird? Wenn Sie eine individuelle Beratung und einen Plan für eine Verpackungsproduktionslinie wünschen, nehmen Sie noch heute Kontakt mit unserer technischen Abteilung auf.

Branchenspezifische Überlegungen und Beispiele

So global die grundlegenden Konzepte der Automatisierung auch sind, die endgültige Konstruktion einer Verpackungslinie sollte den gesetzlichen und betrieblichen Anforderungen der Zielbranche entsprechen. Diese Vorschriften sind in der Regel nicht verhandelbar und bestimmen Materialien, Design und Dokumentation.

Essen & Trinken

Sanitäres Design zur Vermeidung mikrobieller Kontamination ist das Leitprinzip. Die Verpackungsproduktionslinien sollten so konzipiert sein, dass sie zugänglich und leicht zu reinigen sind. Dies erfordert eine Konstruktion aus rostfreiem Stahl (in der Regel die Güteklasse 304 oder 316L für produktberührte Flächen), die Beseitigung von Vertiefungen oder flachen Oberflächen, in denen sich das Produkt ablagern kann, und manchmal auch integrierte Clean-in-Place (CIP)-Linien. Diese automatisierten Systeme lassen Reinigungs- und Desinfektionslösungen über den gesamten Produktweg zirkulieren und garantieren eine zuverlässige und nachweisbare Hygiene, ohne dass eine manuelle Demontage erforderlich ist.

Pharmazeutika und Nutrazeutika

Es gibt strenge internationale Vorschriften für diese Branche, vor allem die Gute Herstellungspraxis (GMP). Konformität ist notwendig. Die Geräte müssen aus zugelassenen Materialien hergestellt werden und steril oder nahezu steril sein. Die Validierung ist die wichtigste Voraussetzung. Die gesamte Verpackungsproduktionslinie muss auf formale Weise validiert werden, was in IQ (Installation Qualification), OQ (Operational Qualification) und PQ (Performance Qualification) Verfahren dokumentiert wird. Darüber hinaus sollten die Systeme die Anforderungen von 21 CFR Part 11 in Bezug auf elektronische Aufzeichnungen und Unterschriften erfüllen und die Serialisierung und Rückverfolgung kombinieren, um die Rückverfolgbarkeit des Produkts zu gewährleisten.

Kosmetika und Körperpflegemittel

Dieses Geschäft ist bekannt für die Viskosität seiner Produkte und die breite Palette von Verpackungen. Das Design der Verpackungsproduktionslinie sollte die Herausforderung meistern, mit hochviskosen Cremes und Lotionen zu arbeiten, die in der Regel spezielle Verdrängerfüller (z. B. Kolbenfüller) mit beheizten Trichtern und gerührten Behältern erfordern, um die Konsistenz des Produkts zu gewährleisten. Die Maschinen müssen außerdem sehr flexibel sein, um eine große Vielfalt an unterschiedlichen Behälterformen und -größen zu ermöglichen. Dies erfordert sanfte Handhabungssysteme und einen schnellen Wechsel ohne Werkzeuge, um die Ausfallzeiten zwischen den Läufen verschiedener SKUs zu reduzieren.

Schlussfolgerung

Das strategische Projekt der Konzeption und Implementierung einer Verpackungsproduktionslinie ist sehr kritisch. Der Erfolg hängt nicht von den einzelnen Maschinen ab, sondern von einem methodischen Ansatz, der darauf zugeschnitten ist, das Potenzial der Anlagen mit den jeweiligen betrieblichen und finanziellen Zielen in Einklang zu bringen. Dieser Leitfaden bietet ein detailliertes Modell dieses Prozesses, einschließlich der grundlegenden Technologie, Designfragen, Budgetierung und Lieferantenauswahl.

Mit diesen Grundsätzen sind Sie nun in der Lage, mit klarem Kopf und offenen Augen durch das Labyrinth der Automatisierung zu gehen. Anschließend sollten Sie dieses Wissen in einen detaillierten Projektplan für Ihr Unternehmen umsetzen. Bei der Aufrüstung eines bestehenden Verpackungssystems oder der Einrichtung einer neuen Verpackungsproduktionslinie ist ein methodisches und gut recherchiertes Vorgehen das A und O einer erfolgreichen Investition. Wenden Sie sich jetzt an Levapack, um Unterstützung für Ihre speziellen Bedürfnisse im Lebensmittelbereich zu erhalten.