Что такое обработка тунца?

Переработка тунца - это процесс превращения сырого тунца (обычно выловленного с помощью кошелькового невода) в готовые к употреблению продукты, такие как консервированный тунец или тунцовые пакеты. Все начинается с вылова и доставки рыбы, обычно замороженного тунца, на перерабатывающее предприятие, где ее размораживают, чистят, готовят, упаковывают и герметизируют. Каждый процесс контролируется, чтобы сохранить безопасность продуктов, их качество и срок годности.

Чем так важен этот процесс? Поскольку потребители требуют безопасных, вкусных и пригодных для хранения продуктов. Это означает, что все этапы процедуры консервирования - удаление жабр и лишнего жира, проверка на влажность и соответствующий процесс стерилизации - должны подчиняться строгим правилам. Деревья также минимизируют количество твердых отходов путем переработки остатков в рыбную муку, рыбий жир или корм для домашних животных.

При правильном подходе производство консервированного тунца позволяет получить качественные продукты, такие как белый тунец альбакор в рассоле, масле или соусах. На протяжении всего процесса упаковки в банки или пакеты используются высокоскоростные машины, которые проверяют их на соответствие таким параметрам, как температура, наличие бактерий и прочность герметизации.

Проще говоря, переработка тунца от моря до прилавка - это сочетание технологий, правил пищевой безопасности и эффективных процессов. Это не просто приготовление пищи, а сложная система, направленная на то, чтобы потребители по всему миру получали безопасные, стабильные и вкусные морепродукты.

Пошаговые технологии обработки тунца

Переработка тунца - это тщательно спланированный, систематический процесс, направленный на получение высококачественного, безопасного для хранения продукта. Каждый процесс - от приема сырого тунца до стерилизации - должен быть тщательно продуман, чтобы соответствовать стандартам безопасности пищевых продуктов и требованиям рынка.

Получение и размораживание сырого тунца

Цикл переработки тунца начинается с приема целого, обычно замороженного тунца, который поступает непосредственно с рыболовецких судов. Во время транспортировки эта рыба обычно хранится при температуре -18 ℃ или ниже, чтобы избежать порчи и предотвратить рост бактерий. После разгрузки мы помещаем тунца в большие резервуары для оттаивания из нержавеющей стали, в которых циркулирует вода с постоянной, щадящей температурой. Такое медленное и равномерное оттаивание очень важно; быстрое или неравномерное оттаивание чревато разрушением клеток рыбы, изменением ее текстуры и потерей питательных веществ. Правильное оттаивание также позволяет нам точно сортировать рыбу и беспрепятственно подавать ее на следующие механические этапы. На протяжении всего процесса оттаивания операторы непрерывно измеряют температуру сердцевины, следя за тем, чтобы в конечном итоге внутренняя температура составляла от 0°C до 4°C и была безопасной и готовой к переработке.

Определение размеров и сортировка

После того как тунец разморожен, его подвергают процессу сортировки. В этом случае рыба сортируется по видам, весу и видимым характеристикам качества с помощью сочетания ручного труда и автоматизированной конвейерной сортировки. Системы машинного зрения или лазерные сканеры могут использоваться на высокопроизводительных линиях для определения таких параметров, как длина, обхват и внешние дефекты. Это делается для того, чтобы обеспечить эффективное распределение рыбы по конкретным конечным продуктам; крупные особи с высоким содержанием жира обычно направляются на консервирование вырезки, в то время как тунец меньшего размера и с более темной мякотью может быть направлен на производство хлопьев или пакетов. Правильная сортировка здесь жизненно важна для максимизации выхода продукции и поддержания однородности партий, особенно когда производится дифференцированная продукция с высокой стоимостью, такая как тунец альбакор премиум-класса.

Если вы хотите узнать больше о различных видах тунца, вы можете ознакомиться с нашей статьей о различных видах тунца. Виды консервированного тунца.

Предварительное приготовление (на пару или в кипящей воде)

Предварительная варка - это основной процесс, который направлен на частичное размягчение тунца, облегчение процесса разделки и снижение жирности. Тунец может готовиться в пароварке или в кипящих чанах, в зависимости от конфигурации предприятия и качества продукта. Высокосортные продукты лучше готовить на пару, так как в этом случае сохраняется целостность мяса, влажность и цвет. Кипячение, хотя и более жесткое, позволяет ускорить процесс и чаще всего используется для массового производства. Время и температура контролируются очень жестко: обычно от 85 до 100 °C, от 30 до 60 минут, в зависимости от размера и вида рыбы. Денатурация белков может привести к пережариванию, в то время как недожаривание может помешать последующим процессам стерилизации, поэтому в большинстве схем HACCP оно является критической контрольной точкой (ККТ).

Охлаждение и очистка

После приготовления тунец должен быть быстро охлажден, чтобы замедлить рост микроорганизмов и подготовить его к обработке. На большинстве предприятий для этого используются распылители охлажденной воды или погружные емкости. На этом этапе с поверхности смываются масла, остатки крови и денатурированные белки. Этот этап повышает уровень гигиены и подготавливает текстуру для последующих операций. Температура, скорость потока и время замачивания строго контролируются, чтобы предотвратить неравномерное нагревание или повторное загрязнение. Сточные воды на таких предприятиях очищаются и повторно используются на большинстве заводов в рамках стратегий рационального использования водных ресурсов.

Разделение и обвалка корейки

После охлаждения тунец проходит через линии разделки, где опытные работники или машины, управляемые с высокой точностью, отрезают филейную часть от оставшейся массы тела. При этом удаляются кости, кожа, темные мышцы, жабры и любые части, которые нельзя употреблять в пищу. На высококлассных производственных линиях обрезка производится почти полностью вручную, чтобы сохранить качество, в то время как крупные предприятия все больше зависят от полуавтоматических машин для обвалки. Вырезка удаляется, подвергается повторному осмотру и сортировке. После этого они нарезаются на куски нужной длины или очищаются от чешуи. Побочные продукты, такие как кости и обрезки, собираются для использования в производстве рыбной муки, ингредиентов для кормов для домашних животных или масла, что способствует сокращению отходов и использованию побочных продуктов.

Начинка и консервирование

После того как вырезка обрезана и нарезана в соответствии со спецификацией, ее загружают в контейнеры - алюминиевые банки или пакеты с высокой проницаемостью - в соответствии с инструкциями к продукту. Высокоскоростные фасовочные машины выполняют эту операцию, соблюдая строгие допуски, которые гарантируют постоянный вес и равномерное уплотнение. Любое отклонение в весе наполнителя чревато несоблюдением правил маркировки и может привести к жалобам потребителей. Расположение тунца в контейнере (например, слоеный, кусок или хлопья) также важно для визуальной привлекательности и соответствия бренду. Для элитных предложений может использоваться ручная фасовка, чтобы сохранить нежную структуру вырезки и добиться желаемой визуальной отделки.

Добавление жидкости (масло, рассол или соусы)

После наполнения в каждую банку вливается отмеренное количество жидкого консерванта. Выбор жидкости - растительного масла, соляного рассола или приправленного соуса - зависит от потребностей рынка и целей продукта. Масло усиливает вкус и выравнивает текстуру, что является преимуществом для более жирных видов рыбы, таких как желтоперый или скипджек. Соленый рассол, предпочтительный для более легких сортов тунца, ориентирован на покупателей, заботящихся о здоровье. Автоматические дозаторы жидкости выдают точный объем, снижая вероятность перелива и протечек на крышке. Избыток жидкости ослабляет вакуумное уплотнение, а недостаток чреват пересыханием после завершения стерилизации. Уровень наполнения жидкостью обычно контролируется датчиками уровня и системами проверки веса.

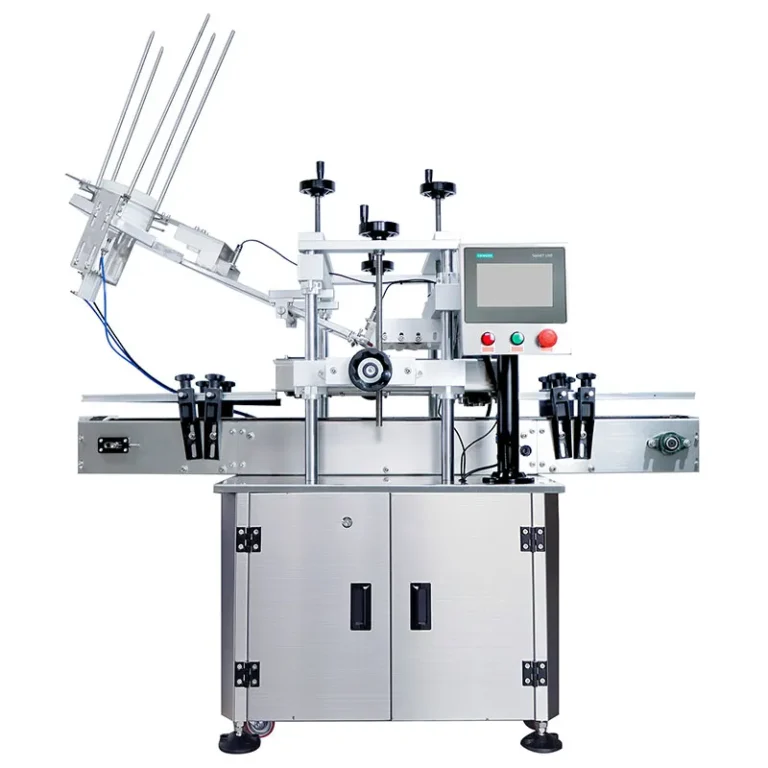

Уплотнение и вакуумирование

Сразу после наполнения контейнеры отправляются в зону запечатывания. Банки закрываются высокоскоростными швеями, а пакеты подвергаются вакуумной герметизации с последующим нагревом. Цель - добиться полной герметичности, которая препятствует проникновению кислорода, что позволяет избежать размножения микроорганизмов и окисления. Современные швеи оснащены цифровым контролем, который отслеживает целостность шва на месте, выбрасывая любую банку, не соответствующую узкому допуску. Уровень вакуума устанавливается для удаления остаточного кислорода и создания условий для равномерной термической стерилизации. Даже небольшое отклонение в ширине, перекрытии или толщине шва рассматривается как критическое нарушение качества, приводящее к немедленной сегрегации продукции.

Стерилизация в реторте (приготовление пищи под высоким давлением)

Стерилизация - самый решающий момент в консервировании тунца. Производители выбирают между ретортами периодического действия и роторными системами непрерывного действия, помещая герметичные банки в среду, где температура превышает 121°C, а давление поднимается выше 15 PSI. Продолжительность обработки зависит от размера и типа банки и направлена на уничтожение Clostridium botulinum и других устойчивых патогенов, сохраняя при этом вкус и текстуру. Внутренняя температура банки регистрируется термопарами или портативными регистраторами данных, и все переменные - от времени и температуры до давления - записываются, что соответствует как нормативным стандартам, так и внутреннему аудиту. Любое отклонение от утвержденного цикла может привести к выбраковке целых партий или дорогостоящему отзыву продукции, что заставляет промышленность осуществлять тщательный контроль и постоянное наблюдение.

Маркировка, упаковка и отправка

После охлаждения банки высушиваются и направляются на линии этикетирования. В этом случае коды партий кодируются в струйном режиме, а печатные этикетки наносятся автоматически. На некоторых предприятиях используются цифровые сервисы отслеживания, в том числе QR-коды с поддержкой блокчейна, которые позволяют конечным пользователям отследить тунца до судна и места, где он был выловлен. Вторичная упаковка - картонные коробки или термоусадочные лотки - используется для группировки маркированных продуктов; затем они складируются или отправляются на поддонах. Отслеживание на складе обычно осуществляется с помощью штрих-кодирования паллет. Окончательная проверка осуществляется при отгрузке, чтобы убедиться в том, что все нормативные требования, маркировка и требования заказчика выполнены, а производственный процесс полного цикла с упором на безопасность завершен.

Основное оборудование, используемое на заводах по переработке тунца

Переработка тунца предполагает использование крупногабаритных машин и оборудования, а также обработку большого количества рыбы быстро, безопасно и равномерно. Производство консервированного тунца в больших количествах было бы невозможно без соответствующего оборудования.

- Предварительные камеры и паровые камеры

Тунец готовится перед очисткой путем кипячения или обработки паром в машинах предварительной варки. Машины работают с грузом в несколько тонн одновременно и имеют точную регулировку температуры и пара для сохранения текстуры и вкуса рыбы. Белый тунец альбакор хорошо идет в паровых камерах, это позволяет сохранить светлый цвет рыбы. Многие аппараты оснащены системой рециркуляции пара для экономии энергии и воды.

- Автоматический сепаратор корейки и столы для обрезки

После приготовления и охлаждения тунец поступает на столы для разделки, где удаляются кости, жабры и кожа. Это может быть ручной или полуавтоматический процесс. Остатки тунца собираются и используются в качестве рыбной муки, рыбьего жира или даже корма для домашних животных, уменьшая количество твердых отходов.

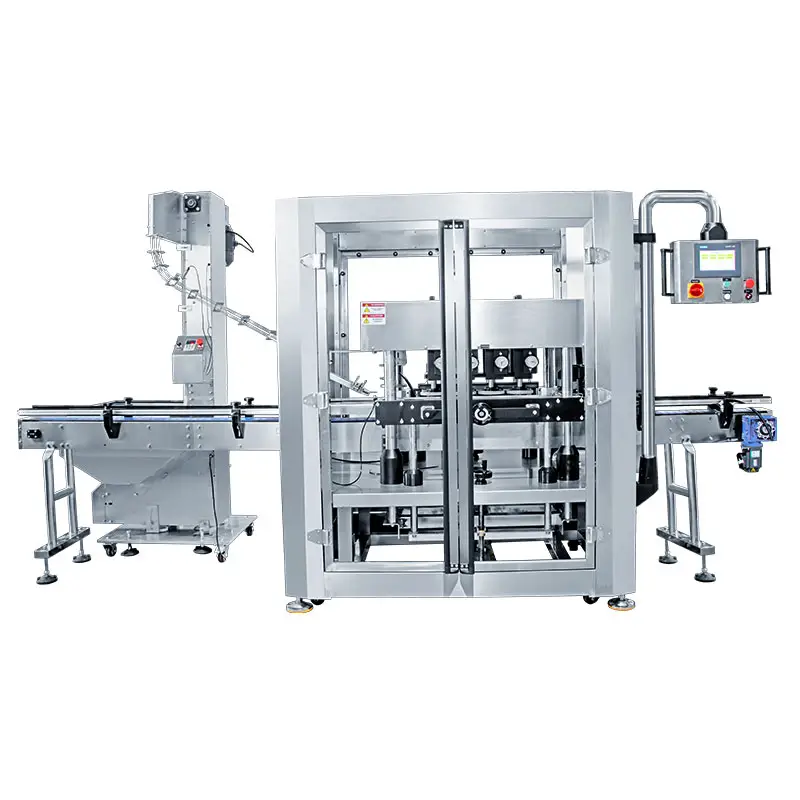

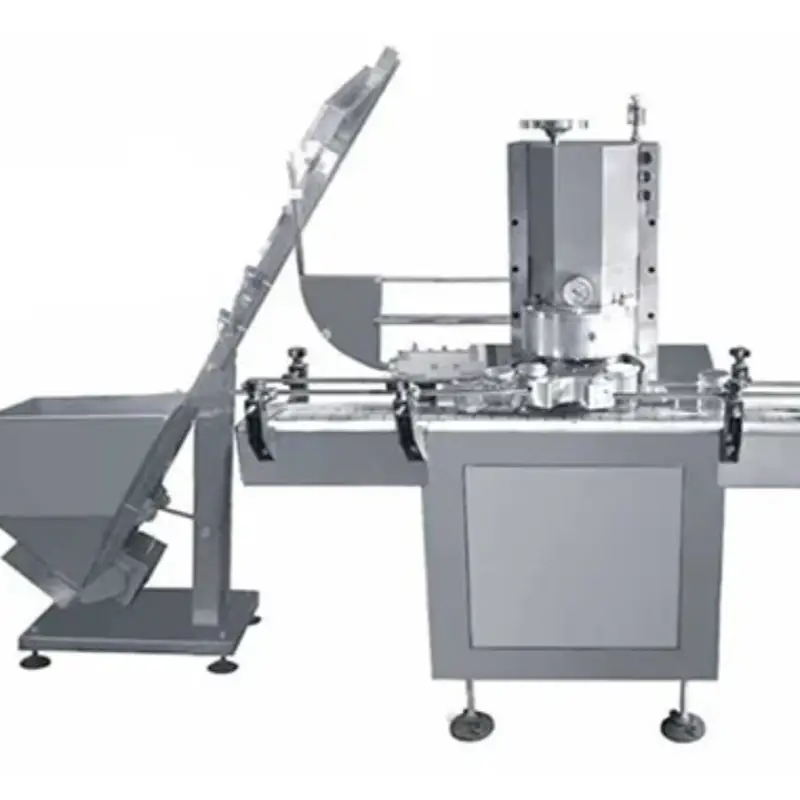

- Машины для розлива и запайки банок

Затем тунец расфасовывается в банки или пакеты с помощью фасовочных машин, а порции взвешиваются, чтобы быть одинаковыми. В машины также добавляют рассол, масло или маринад. Затем банки герметично укупоривают под вакуумом с помощью шовных машин, что важно для следующего процесса - ретортной стерилизации.

- Ретортные стерилизаторы (периодического и непрерывного действия)

Это скороварки, в которых герметичные банки стерилизуются при температуре более 115 °C. Это делает продукт пригодным для хранения и безопасным. Они бывают периодического и непрерывного действия, при этом все они отслеживают температуру и давление в режиме реального времени. Это необходимый шаг в достижении норм безопасности пищевых продуктов.

- Конвейеры, системы охлаждения и линии этикетирования

Прошедшие стерилизацию банки быстро охлаждаются с помощью резервуаров с водой или воздушных систем. По конвейерам они поступают в этикетировочные машины, где на них наносится информация о продукте и информация о возможности отслеживания. На последнем этапе происходит упаковка банок для распространения.

Levapack: Надежный партнер по упаковке для превосходной обработки тунца

В такой жесткой отрасли, как переработка тунца, высокоточное упаковочное оборудование - не вариант, а необходимость. Именно здесь Levapack может стать надежным партнером как для крупных переработчиков, так и для небольших производителей продуктов питания. Levapack - это компания, которая специализируется на технологиях консервирования и герметизации, но предлагает автоматизированные и полуавтоматические решения для пищевой промышленности с системами наполнения твердыми, жидкими, вязкими и порошкообразными продуктами, совместимыми с жестяными, алюминиевыми, пластиковыми банками и т. д.

Компания Levapack была основана в 2008 году, но имеет более чем 18-летний опыт в разработке и производстве упаковочного оборудования. Компания располагает производственным комплексом площадью 4 000 квадратных футов, оснащенным оборудованием для обработки с ЧПУ и автоматизированными сборочными линиями, что гарантирует высокую точность производства и стабильность выпуска. Оборудование Levapack поставляется клиентам в более чем 100 стран, основными регионами являются Северная Америка, Европа, Ближний Восток, Юго-Восточная Азия и Южная Америка.

В случае с переработчиками тунца Levapack предлагает такие необходимые функции, как вакуумная герметизация, промывка азотом и специальные линии розлива, которые важны для сохранения свежести и срока годности. В конструкции оборудования используется пищевая нержавеющая сталь марки 304/316 и силовые элементы с мировым именем (например, Siemens, Schneider, SMC). В качестве OEM-клиента, среднего завода или дистрибьютора упаковки Levapack предлагает гибкие, эффективные и масштабируемые решения в соответствии с современными требованиями к производству морепродуктов.

Передовая автоматизация и интеллектуальные технологии

Обработка тунца больше не является ручным процессом. В настоящее время новейшие средства автоматизации, искусственный интеллект и отслеживание в режиме реального времени являются ключом к эффективному и безопасному производству. Давайте обсудим, как технологии меняют процесс переработки консервированного тунца.

- Роль AI и Машинное зрение в оценке качества

Оценка качества, которая раньше проводилась вручную, теперь осуществляется с помощью систем искусственного интеллекта и машинного зрения. Системы могут проверять цвет, распределение жира и текстуру, особенно при обработке белого мяса тунца, такого как альбакор. Система распознает даже незначительные изменения цвета или жировые разводы, что делает процесс последовательным и менее подверженным человеческим ошибкам.

Кроме того, с помощью машинного зрения можно выявить такие дефекты, как мини-косточки или неправильный срез, чтобы в банки попадали только лучшие вырезки. С добавлением искусственного интеллекта в постоянно действующие контуры обратной связи перерабатывающие предприятия могут автоматически настраивать машины, сокращая потери и повышая эффективность.

- Энергоэффективные системы обработки

Одним из трендов в переработке тунца является энергоэффективность. Такие технологии, как системы рекуперации пара и максимизированные морозильные камеры, помогают сократить потребление энергии. Энергоэффективные системы гарантируют бесперебойное производство в местах, где надежность электроснабжения является проблемой, например, в Американском Самоа, а также снижают затраты на эксплуатацию.

Такие инновации не только делают завод более экологичным, но и повышают рентабельность за счет снижения коммунальных платежей. Дополнительным фактором устойчивого развития отрасли является использование двигателей с инверторным приводом и экологически чистых хладагентов.

- В режиме реального времени Средства мониторинга и регистрации данных

Современные предприятия по переработке тунца оснащены системой мониторинга в режиме реального времени. Все аспекты, такие как содержание влаги в корейке, температура стерилизации, отслеживаются и анализируются автоматически. Таким образом, любое отклонение, например, в температуре или давлении, будет замечено и устранено.

Эти системы необходимы для соблюдения требований безопасности пищевых продуктов, таких как HACCP и международные правила производства продуктов питания. Они также способствуют предиктивному обслуживанию, которое уведомляет операторов о возможных сбоях оборудования до того, как они помешают производству.

Контроль качества при переработке тунца

При переработке консервированного тунца контроль качества является не последним этапом, а неотъемлемой частью каждого процесса. Замороженный тунец тщательно проверяется с момента поступления на завод и до момента упаковки, что гарантирует соответствие качества продукта самым высоким стандартам.

- HACCP и еда Безопасность Стандарты

Международным стандартом безопасности морепродуктов является HACCP (Hazard Analysis and Critical Control Points). При переработке тунца это выявление рисков, включая бактерии или физические загрязнения, и контроль критических этапов стерилизации или герметизации. Любое незначительное изменение установленных параметров, включая температуру или давление, останавливает производственную линию, чтобы предотвратить заражение.

Также обычно проводятся аудиты третьих сторон, чтобы убедиться в соответствии требованиям, предъявляемым, например, ЕС, США или Японией. Такие процедуры обеспечения безопасности пищевых продуктов очень важны, поскольку их непрохождение может привести к сокращению производства.

- Проверки температуры, микроорганизмов и обнаружения металлов

Важно контролировать температуру. Хранение замороженного тунца, предварительное приготовление и стерилизация в реторте - вот некоторые из методов обеспечения безопасности бактерий при строгом температурном контроле. Такие патогены, как сальмонелла или листерия, также проверяются в мазках и образцах, а анализ на микроорганизмы проводится регулярно.

Кроме того, каждая банка и пакет сканируются металлоискателями, прежде чем они могут быть признаны потенциальным загрязнителем. Даже небольшие кусочки металла также предупреждают об опасности, и в случае необходимости вся партия может быть отозвана.

- Сенсорное тестирование (текстура, вкус, внешний вид)

Несмотря на широкое использование технологий, роль сенсорного тестирования, проводимого людьми, остается важной. Есть обученные тестеры, которые измеряют текстуру, вкус и внешний вид продукта, чтобы убедиться, что он соответствует ожидаемому стандарту. Например, альбакор должен быть светлого цвета, розоватым, с чистым и ровным вкусом. Если тунец сухой или обесцвеченный, это может быть признаком проблем с обработкой.

- Прослеживаемость и документация по партиям

Каждая партия тунца получает свой номер партии, и этот номер сопровождает рыбу на протяжении всего пути от рыболовного судна до консервного производства. Благодаря такой системе отслеживания вы можете быть уверены, что в случае возникновения проблемы, будь то проблема загрязнения или жалоба покупателя, первопричина будет установлена в течение нескольких секунд. Такая система также гарантирует, что тунец добывается в условиях устойчивого, этичного рыболовства, а продукция соответствует мировым стандартам пищевой безопасности.

Общие проблемы при переработке тунца - и способы их решения

Переработка консервированного тунца сопряжена со многими трудностями, включая качество сырья, которое не всегда соответствует требованиям, большое количество потребляемой энергии, вопросы безопасности пищевых продуктов и соблюдение нормативных требований даже на самых модернизированных предприятиях. Такие проблемы влияют не только на эффективность производства, но и на имидж бренда и соответствие рынку. Ниже приведен список распространенных проблем отрасли и типичных решений для их преодоления:

| Вызов | Описание | Типовое решение |

| Несоответствующее качество сырого тунца | Различия в размере, свежести и жирности рыбы влияют на однородность продукта. | Используйте системы оценки, основанные на искусственном интеллекте; обеспечьте строгий контроль качества продукции поставщиков. |

| Высокое энергопотребление | Приготовители, морозильные камеры и стерилизаторы потребляют большое количество электроэнергии. | Внедряйте энергоэффективное оборудование, системы рекуперации пара и поэтапное планирование работы оборудования. |

| Риски, связанные с безопасностью пищевых продуктов | Бактериальное загрязнение или загрязнение инородными предметами представляет серьезную угрозу для здоровья. | Внедряйте системы HACCP, металлодетекции, микробного тестирования и строгой стерилизации. |

| Время простоя оборудования | Неисправности могут остановить производство и увеличить расходы. | Внедрите программы профилактического обслуживания, установите мониторинг в режиме реального времени и предиктивные предупреждения о сбоях. |

| Нехватка рабочей силы или высокая текучесть кадров | Нехватка квалифицированной рабочей силы сказывается на последовательности и производительности. | Проводите перекрестное обучение сотрудников, инвестируйте в эргономичные рабочие места и частичную автоматизацию. |

| Управление твердыми отходами | Отходы, такие как жабры, головы и обрезки, могут быстро накапливаться. | Перерабатывайте субпродукты в рыбную муку, рыбий жир или корм для домашних животных, чтобы минимизировать количество отходов. |

| Требования к соблюдению экспортного законодательства | Нормативные требования на разных экспортных рынках различны. | Создайте команды по соблюдению требований, используйте документацию в режиме реального времени и проводите аудит третьими сторонами. |

| Проблемы согласованности партий | Разница в весе наполнителя или качестве печати может стать причиной отзыва продукции. | Используйте высокоточные наполнители, автоматический контроль веса и контроль качества на основе искусственного интеллекта. |

| Давление экологической устойчивости | Заинтересованные стороны ожидают более экологичной и малозатратной переработки. | Применяйте солнечную энергию, повторное использование воды, экологичную упаковку и сертифицированные источники сырья для рыболовства. |

| Прослеживаемость в сложных цепочках поставок | Сложно отследить путь рыбы от места вылова до потребителя. | Используйте сквозные цифровые системы отслеживания, интегрированные с ERP или блокчейн-платформами. |

Заключение

Производство консервированного тунца не так просто, как кажется: процесс изготовления представляет собой сложную смесь биологии, инженерии и кулинарного совершенства. Это долгий процесс, начиная с ловли в Тихом океане и заканчивая высокотехнологичной обработкой, размораживанием, предварительным приготовлением и стерилизацией, но все это имеет очень специфические критерии, контроль качества и тщательное управление. Эффективность также обеспечивается автоматизацией, искусственным интеллектом и мониторингом в режиме реального времени.

Основная суть переработки консервированного тунца заключается в том, что это баланс между традициями и инновациями, который обеспечивает высокое качество, удовлетворяющее экологическим и потребительским требованиям. Поэтому, когда вы в следующий раз откроете банку, подумайте, что это продукт десятилетий точной работы и технологического совершенствования.