Introdução

O ambiente de produção internacional é um mercado dinâmico que é continuamente redefinido por forças económicas e mudanças tecnológicas em mutação. Ao longo dos últimos anos, os estabelecimentos de produção na maioria dos sectores têm-se debatido com uma combinação de problemas que põem em risco a sua existência em termos de integridade operacional. As estatísticas fornecidas pelo Fórum Económico Mundial atribuem sistematicamente perturbações contínuas nas cadeias de abastecimento, e a Organização Internacional do Trabalho também está constantemente a informar sobre uma crescente lacuna de competências e escassez de mão de obra que afectam as capacidades de produção em todo o mundo. Ao mesmo tempo, a necessidade de práticas sustentáveis, ditada pela procura dos consumidores e por forças regulamentares, introduz um nível adicional de complexidade. É neste contexto que o problema omnipresente dos problemas de produção surge como um grande obstáculo à eficiência operacional, à qualidade dos produtos e, eventualmente, à rentabilidade. O blogue irá explorar a causa subjacente a estas questões complexas, no contexto da indústria de embalagens alimentares, onde os riscos de excelência operacional são excecionalmente elevados, com impacto na saúde pública e na imagem da marca.

Os principais desafios da produção moderna: Para além do básico

Os grandes acontecimentos económicos e internacionais influenciam sempre as operações de produção, independentemente da sua dimensão. Os problemas que se observam na produção são, na sua maioria, sintomas de problemas subjacentes e persistentes que podem ter um impacto significativo nas operações. Estes são alguns dos principais desafios que devem ser compreendidos para se ter um programa de operações forte e flexível.

- Complexidade da cadeia de abastecimento

A cadeia de abastecimento internacional tornou-se extremamente complexa. As mudanças geopolíticas, as regulamentações comerciais e a ocorrência de algumas circunstâncias imprevistas, como pandemias ou catástrofes naturais, podem levar a elevados níveis de atrasos, escassez de materiais e alterações instáveis nos preços. Os fabricantes têm de esperar mais tempo para obter as matérias-primas necessárias, o transporte torna-se mais caro e o risco de paragem da produção aumenta. É sempre difícil controlar uma vasta gama de fornecedores localizados em diferentes continentes, o que perturba os planos de produção e leva à necessidade de mudanças rápidas, particularmente sem transparência de todo o processo de produção.

- Escassez de mão de obra e défice de competências

A questão da localização e retenção de trabalhadores qualificados tornou-se uma grande preocupação para os fabricantes de todo o mundo. A escassez de mão de obra deve-se às alterações demográficas e à ausência de formação profissional. Isto afecta as operações diárias, a manutenção do equipamento complexo e a adoção de novas tecnologias. Esta situação é agravada pelo envelhecimento da mão de obra na maioria dos países desenvolvidos. Estes são alguns dos problemas mais comuns que os fabricantes devem ultrapassar para alcançar uma produção de alta qualidade.

- Aumento dos custos de energia

A produção industrial depende da energia, que fornece energia a grandes máquinas e a sistemas de controlo climático. As flutuações nos mercados internacionais de energia, que são normalmente ocasionadas por instabilidade política ou por alterações na oferta e na procura, têm um efeito direto no aumento dos custos operacionais. Os fabricantes serão confrontados com facturas de serviços públicos erráticas que podem reduzir os lucros e obrigá-los a fazer escolhas difíceis em matéria de preços ou de produção.

- Procura de produção sustentável

O facto é que a sustentabilidade já não é opcional. Os clientes e as entidades reguladoras estão a pressionar no sentido de manter o impacto ambiental o mais baixo possível, aumentando a pressão para minimizar os resíduos, as emissões e melhorar a utilização de energia. Normalmente, são necessárias novas tecnologias, novas normas de qualidade e novas abordagens para gerir as operações.

Problemas comuns de produção que afectam as operações de embalagem de alimentos

A indústria de embalagem de alimentos tem uma base de consumidores estável, mas está particularmente sujeita a problemas de produção únicos e exagerados. A grande produção, os regulamentos de segurança rigorosos e os produtos perecíveis contribuem para níveis elevados de ineficiências e problemas de qualidade.

Eficiência, tempo de inatividade e estrangulamentos de produção

Um dos problemas é uma ineficiência constante. A eficácia global do equipamento (OEE) das linhas de embalagem é normalmente baixa devido a falhas frequentes das máquinas, a mudanças morosas entre produtos e a linhas desequilibradas. Uma máquina com um estrangulamento pode limitar todo o processo de produção, o que provocará uma baixa produtividade e o incumprimento dos prazos. Isto tem um efeito direto na capacidade de um fabricante para responder à procura no mercado e pode levar a enormes perdas.

Perda e desperdício de produtos

Os produtos alimentares têm tendência a estragar-se. Na embalagem, isto implica uma quantidade significativa de perda de produto devido a um enchimento incorreto, a falhas na embalagem, tais como selos ou orifícios deficientes na embalagem, ou a uma rotulagem incorrecta. Cada quilograma de produto perdido devido a defeitos de embalagem não só custa material, mas também desperdiça energia e mão de obra, bem como custos de eliminação. Por exemplo, enchimentos incorrectos podem resultar em enchimentos excessivos dispendiosos, um mecanismo de selagem ineficaz pode destruir um lote inteiro de produtos perecíveis e um inventário valioso pode ser convertido em resíduos industriais.

Deficiências no controlo de qualidade

Também é importante manter a qualidade nos processos de embalagem de alimentos, uma vez que esta tem um impacto direto na segurança alimentar e na imagem da marca. Os problemas de qualidade típicos podem ser classificados como uma força de selagem irregular que resulta em fugas e contaminação, rotulagem incorrecta que pode representar riscos de alergias e a presença de objectos estranhos nas embalagens. Se não forem controlados, estes problemas podem levar à recolha de produtos, a sanções regulamentares e à terrível perda de confiança do consumidor, que é o bem mais precioso de uma marca. O problema aqui é que é difícil definir pontos fortes e sistemas de inspeção que sejam capazes de detetar pequenos defeitos a uma taxa de produção elevada devido à falta de transparência nos processos de inspeção.

Pressões regulamentares e de conformidade

A indústria alimentar é regida por um conjunto rígido de regulamentos locais e internacionais em matéria de higiene, materiais, rotulagem e rastreabilidade. O incumprimento tem consequências graves, acesso limitado ao mercado e perda de reputação. É necessário monitorizar as alterações nas normas de organismos como a FDA ou a EFSA para se manter no jogo e ter procedimentos de produção flexíveis. A complexidade adicional é criada pela necessidade de documentar e validar os processos diários.

Dependência de mão de obra e lacunas de automatização

Mesmo com os avanços tecnológicos, muitas actividades de embalagem de alimentos continuam a ser altamente manuais no carregamento, inspeção e embalagem de caixas. Esta dependência traz consigo os factores de erro humano, fadiga e limitações de velocidade da operação manual, que afectam diretamente a consistência e o rendimento. Numa época de aumento dos preços e escassez de mão de obra, a falta de automatização é uma fraqueza.

Exigências de flexibilidade e personalização

A tendência do mercado para uma gama variada de produtos, tamanhos reduzidos de lotes e embalagens individuais exige linhas de produção muito flexíveis. O equipamento de embalagem convencional e inflexível não é capaz de responder rapidamente a mudanças repetitivas de produtos, o que resulta em longos períodos de inatividade e baixa produtividade. A capacidade de alterar facilmente o tamanho da embalagem, o material e o tipo de produto sem necessidade de reequipamento é uma questão vital para a maioria dos fabricantes.

É bom ter uma breve descrição dos maiores problemas e da melhor forma de os fabricantes os resolverem através de um roteiro, antes de entrar em pormenores sobre as tecnologias:

| Categoria | Problemas comuns | Soluções recomendadas |

| Eficiência do equipamento | Tempos de paragem frequentes, tempos de mudança longos | Automação, técnicas SMED, monitorização OEE |

| Resíduos de produtos | Enchimento excessivo, falhas de vedação e derrames | Enchimento de precisão, inspeção visual e controlo de peso |

| Garantia de qualidade | Selar fugas, objectos estranhos e rotulagem incorrecta | Sistemas de inspeção e rastreabilidade orientados para a IA |

| Dependência de mão de obra | Erros de manuseamento manual, baixo rendimento | Empacotamento robótico de caixas, robôs colaborativos (cobots) |

| Limitações de flexibilidade | Mudanças difíceis de SKU, baixa personalização | Linhas modulares, gestão digital de receitas |

Tirar partido da tecnologia avançada para a produção de embalagens sem costuras

Os inúmeros problemas na produção de embalagens de alimentos só podem ser resolvidos através da implementação ativa de soluções de alta tecnologia. Estas inovações não são menores; representam uma mudança radical na forma como as linhas de produção funcionam e podem ser caracterizadas por uma precisão, eficiência e flexibilidade incomparáveis.

Automação e robótica

Provavelmente, a maior mudança tecnológica é a utilização da automação e da robótica. Os braços robóticos são capazes de realizar actividades repetitivas e de alta velocidade, como a recolha, a colocação, a embalagem e a paletização com elevada precisão, muito mais do que os seres humanos podem fazer a longo prazo. Isto não só aumenta a produção por uma grande margem, como também elimina o risco de erro humano e de falta de mão de obra. Os veículos guiados automaticamente (AGVs) podem transportar materiais na fábrica de forma eficiente para melhorar a logística interna e reduzir os estrangulamentos.

Sensores inteligentes e visão artificial

Uma linha de embalagem moderna é essencial para ter sensores inteligentes e sistemas de visão artificial. Com câmaras de alta resolução e software potente, até as mais pequenas imperfeições nos materiais de embalagem podem ser identificadas, os rótulos corretamente posicionados, os selos verificados e os corpos estranhos identificados, tudo a taxas que o olho humano nunca conseguiria. Estes sistemas oferecem um feedback imediato, o que torna possível fazer correcções de imediato. Isto minimiza muito o desperdício e também garante a mesma qualidade dos produtos antes de saírem da fábrica.

Recolha e análise de dados da Internet das Coisas (IoT)

Os sensores IoT instalados no equipamento de embalagem recolhem dados significativos sobre o desempenho das operações, como a temperatura, a pressão, a velocidade, a visibilidade, a vibração e o consumo de energia. Quando estes dados em bruto são introduzidos em plataformas analíticas topo de gama, transformam-se em informações valiosas. Os fabricantes podem observar o desempenho do equipamento em tempo real, seguir tendências, determinar ineficiências e identificar quaisquer problemas potenciais que conduzam a períodos de inatividade. Esta abordagem baseada em dados permite a melhoria contínua dos processos.

Manutenção Preditiva

Em vez de efetuar reparações depois de algo se ter avariado, a manutenção preditiva utiliza dados da IoT e modelos analíticos para prever quando é provável que o equipamento falhe e efetuar reparações antes de o equipamento falhar. Estes sistemas são capazes de prever quando um determinado componente pode falhar, verificando continuamente o estado da máquina (por exemplo, vibrações, temperaturas). Isto dá início a um plano de manutenção ativo que reduz as paragens não planeadas, aumenta a vida útil do equipamento e maximiza as despesas de manutenção, resultando num processo de produção fluente e fiável.

Inteligência Artificial (IA) na otimização da produção

A IA vai mais longe na análise de dados, permitindo a tomada de decisões inteligentes. Os algoritmos de IA podem otimizar os programas de produção e controlar os níveis de inventário, ajudando a resolver os problemas mais comuns enfrentados na produção. Além disso, podem mesmo modificar as definições das máquinas em tempo real devido a uma procura flutuante ou à disponibilidade de materiais. No controlo de qualidade, os sistemas de IA estão a aprender a detetar padrões de defeitos complexos que outros sistemas de visão não detectariam, levando eventualmente a uma maior satisfação do cliente. Este grau de otimização contribui para linhas de produção mais ágeis e com maior capacidade de resposta às mudanças no mercado.

Abordagens estratégicas para otimizar a eficiência da linha de embalagem

A eficiência nas linhas de embalagem não implica apenas a aplicação de tecnologia de ponta. Exige também uma gestão inteligente e ajustes operacionais. A tecnologia impulsiona a linha, mas bons processos e pessoas competentes conduzem-na.

- Princípios do Lean Manufacturing

O Lean pode ser utilizado para introduzir uma mudança muito positiva numa linha de embalagem. Os métodos, como o Single-Minute Exchange of Dies (SMED), ajudam a reduzir o tempo entre as mudanças de diferentes produtos, mantendo as paragens mínimas. A metodologia 5S é utilizada para ordenar o local de trabalho de uma forma mais eficiente e segura. Estes princípios ajudam a definir os desperdícios e a eliminá-los, optimizando assim todo o processo de embalagem.

- Planeamento e programação avançados (APS)

O planeamento da produção é crucial. Os sistemas APS baseiam-se em algoritmos para otimizar os programas, tendo em conta a capacidade das máquinas, os materiais, a mão de obra e a procura. Isto resulta em planos práticos, redução de estrangulamentos, menos tempo de inatividade e melhor cumprimento dos prazos.

- Just-In-Time (JIT) Estratégias de inventário

Os princípios JIT reduzem as existências, assegurando que os materiais são trazidos e os bens produzidos apenas quando necessário. Isto permite poupar muito em despesas de armazenamento, desperdício e libertação de capital. É necessária uma coordenação estreita dos fornecedores e uma boa produção.

- Formação de funcionários e reforço de competências

São necessários operadores experientes, mesmo com máquinas sofisticadas. É importante uma formação pormenorizada sobre novos equipamentos, resolução de problemas e Lean. Permitir que os funcionários proponham soluções de melhoria conduzirá a uma eficiência contínua.

- Homem-Máquina Colaboração

A produção de embalagens do futuro significa uma colaboração contínua entre homem e máquina. Os robôs colaborativos (cobots) são robôs que colaboram com os operadores humanos e ajudam nas tarefas quotidianas ou de trabalho intensivo. Esta colaboração traz a precisão das máquinas e a flexibilidade de um humano para o ambiente, que se torna mais dinâmico.

Garantir a segurança e a qualidade alimentar através da excelência da embalagem

Nos produtos alimentares, a segurança e a qualidade são principalmente salvaguardadas pela embalagem dos alimentos. Esta aumenta o prazo de validade, protege contra a contaminação e veicula informações importantes. A presença de qualquer falha na embalagem tem um efeito devastador na saúde do consumidor e no nome da marca.

- Tecnologias de enchimento assético e selagem

Os alimentos perecíveis devem ser embalados de forma estéril. Os sistemas de enchimento assético funcionam em condições estéreis e não são contaminados. A selagem de alto nível forma selos herméticos (herméticos) que preservam os produtos frescos durante mais tempo sem refrigeração.

- Conceção para a prevenção da contaminação

A conceção das máquinas é a ferramenta mais importante para evitar a contaminação. O equipamento deve ser liso, sem fendas, com materiais de qualidade alimentar fáceis de limpar. Caraterísticas como peças de libertação rápida, sistemas fechados e áreas zoneadas reduzem os riscos de contaminação cruzada.

- Sistemas de Deteção de Integridade e Rastreabilidade de Embalagens

A integridade da embalagem é essencial para ser verificada através de uma inspeção automatizada. A inspeção visual para detetar defeitos de selagem, os testes de decaimento da pressão para detetar fugas e a inspeção por raios X para detetar objectos estranhos são tecnologias utilizadas para detetar embalagens defeituosas num curto espaço de tempo. A rastreabilidade efectiva (código de barras ou RFID) é utilizada para seguir todas as embalagens, pelo que é fácil determinar quais os lotes envolvidos numa recolha.

- Cumprimento dos materiais de qualidade alimentar e das normas de higiene

A seleção dos materiais é altamente regulamentada para excluir a possibilidade de lixiviação de substâncias nocivas para os alimentos. Os fabricantes da indústria alimentar são obrigados a utilizar produtos certificados de qualidade alimentar e a ter elevados padrões de higiene. Isto implica uma higienização frequente e Boas Práticas de Fabrico (BPF) e Análise de Perigos e Pontos Críticos de Controlo (HACCP).

- Controlo ambiental

Em certos produtos alimentares, determinadas condições ambientais na embalagem são críticas. Isto inclui a selagem a vácuo (remoção de oxigénio), a descarga de gás (gases inertes como o azoto) ou a embalagem em atmosfera modificada (MAP). Estes conservantes mantêm o sabor, a textura e o valor nutritivo e aumentam o prazo de validade.

A vantagem Levapack: Concebida com precisão para o seu sucesso

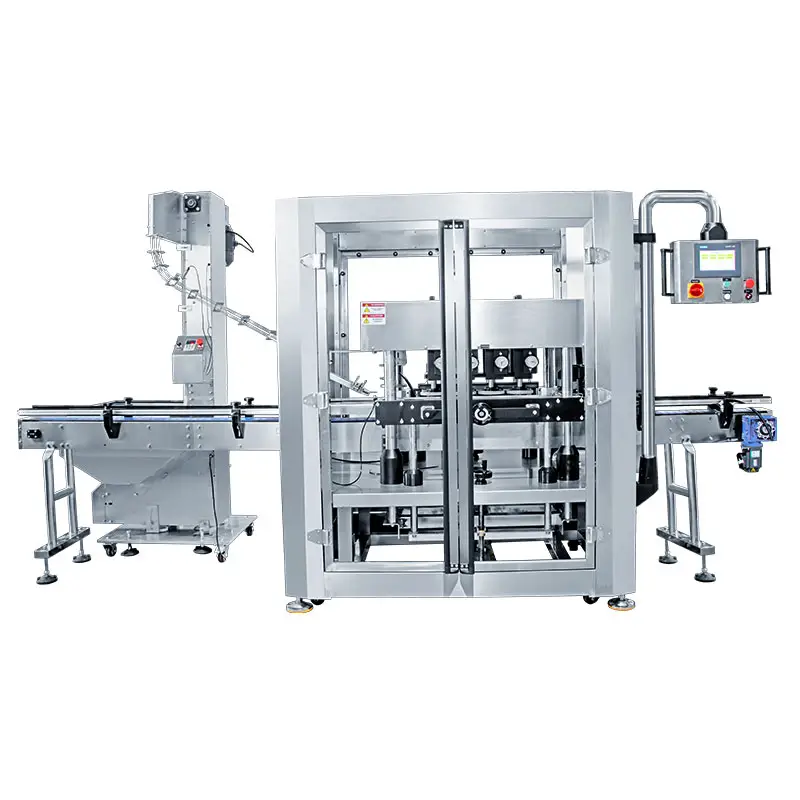

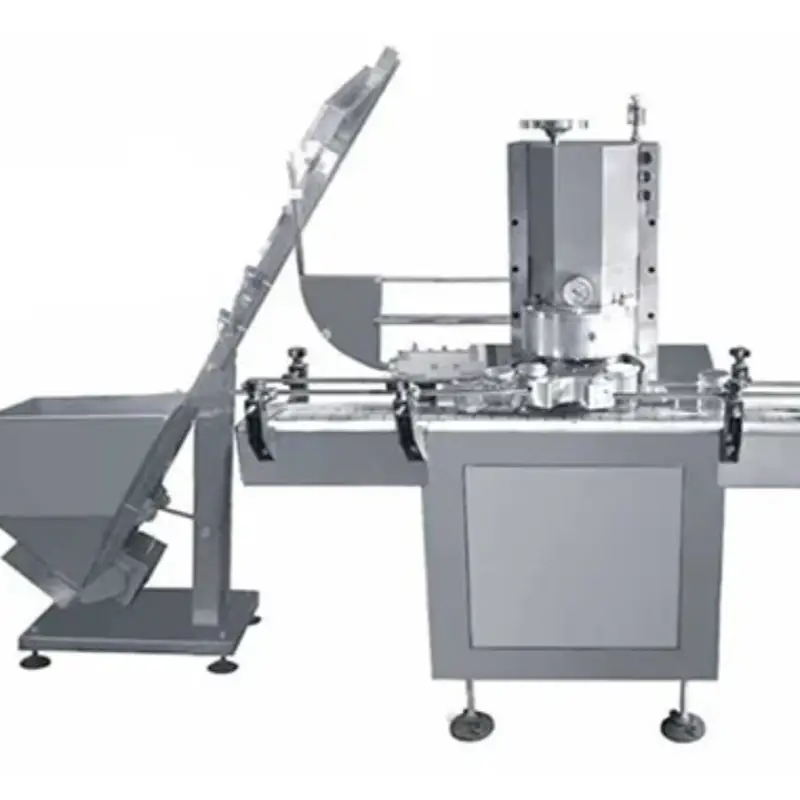

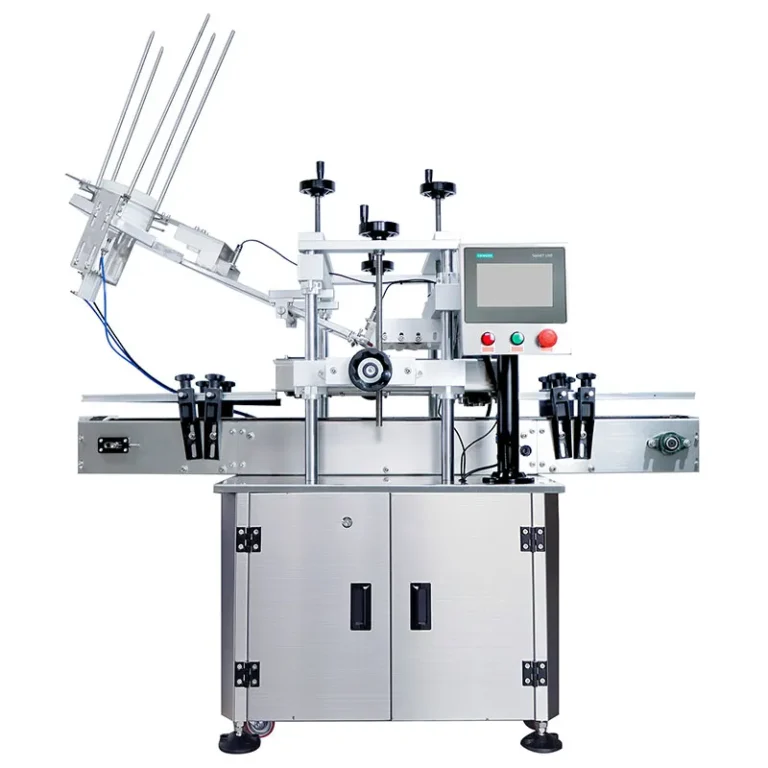

No domínio da tecnologia de embalagem avançada, a Levapack fornece soluções que resolvem diretamente os problemas complicados enfrentados pelos fabricantes de alimentos. Desde 2008, a precisão e a eficiência são as principais caraterísticas de cada máquina, com 18 anos de experiência de nicho em equipamento de enlatamento, enchimento e embalagem. O nosso objetivo é fazer parte do sucesso do seu negócio, vendendo produtos em mais de 100 países.

As nossas máquinas são máquinas automáticas de enlatamento e selagem de última geração, concebidas para serem altamente precisas e rápidas, eliminando de imediato o problema da embalagem ineficiente e do desperdício de produtos. Os sistemas de enchimento de alta tecnologia reduzem os dispendiosos enchimentos excessivos e insuficientes, proporcionando a continuidade da integridade do produto. O nosso equipamento é concebido utilizando aço inoxidável 304/316 de qualidade alimentar e componentes de marcas internacionais, o que minimiza seriamente os problemas de vedações irregulares ou contaminação e mantém os melhores padrões de segurança alimentar. A Levapack é mais flexível e permite uma mudança mais rápida com soluções altamente personalizadas para diferentes produtos e formatos de embalagem. Um investimento em máquinas Levapack resultará em poupanças a longo prazo em termos de redução de mão de obra, desperdício mínimo de materiais e utilização de energia, e um ROI definitivo. Contacte-nos hoje e veja como a Levapack pode mudar a sua linha de embalagem de alimentos com as suas soluções inovadoras.

Redução de custos e ROI: O impacto comercial de embalagens mais inteligentes

Investir em tecnologia de embalagem avançada não é apenas operacional, mas também um movimento financeiro estratégico. Os problemas de produção podem ser resolvidos através de embalagens mais inteligentes, o que pode ter um impacto direto nos seus resultados, resultando numa enorme poupança de custos e num elevado retorno do investimento (ROI).

- Reduzir o desperdício de material e o retrabalho

Uma das vantagens é o facto de reduzir o desperdício durante a produção. O enchimento exato elimina os enchimentos excessivos e a selagem forte reduz a rejeição de embalagens. Os defeitos precoces são identificados por inspeção automatizada ao longo do processo de fabrico. Cada peça de material e unidade de produto poupada reduz diretamente os custos.

- Reduzir o consumo de energia

O equipamento contemporâneo é eficiente em termos energéticos. Os controlos inteligentes de energia, a gestão inteligente da energia, os ciclos mais rápidos e os controlos optimizados do motor reduzem a energia consumida por unidade. Com o aumento dos preços da energia, as melhorias de eficiência rentáveis podem resultar em grandes poupanças, aumentando a sustentabilidade e a relação custo-eficácia.

- Poupar nos custos de mão de obra

Embora o custo inicial da automatização seja elevado, os custos de mão de obra a longo prazo são significativamente reduzidos. As linhas automatizadas requerem um número reduzido de operadores em actividades simples, o que permite aos empregados efetuar uma supervisão complexa. Isto contraria a escassez de mão de obra e mantém uma produção estável.

- Aumentar a produção Capacidade e Rendimento

As linhas de embalagem avançadas aumentam consideravelmente a capacidade de produção, reduzindo o tempo de inatividade e acelerando as mudanças de produção. Isto permitirá satisfazer o aumento da procura sem a necessidade de investir em espaço ou linhas adicionais, o que maximizará o rendimento dos activos. O aumento do rendimento é diretamente proporcional ao aumento das vendas.

- Redução do tempo de colocação no mercado

A embalagem é essencial para uma resposta rápida no mercado. A capacidade de efetuar mudanças mais rápidas e uma produção fiável implica que os novos produtos cheguem mais rapidamente ao mercado. Este ritmo é uma enorme vantagem competitiva, que permite às empresas conquistar a quota de mercado e reagir às tendências dos consumidores.

- Cálculo e realização ROI

Os ganhos positivos são mensuráveis. A análise do ROI tem em conta o investimento versus as poupanças através da redução de resíduos, poupanças em custos de mão de obra/energia, produtividade e prevenção de custos de recolha. Numerosas soluções contemporâneas demonstram um retorno rápido e são um ótimo investimento financeiro a longo prazo para alcançar a rentabilidade.

Conclusão

As complexidades da produção contemporânea, especialmente na desafiante esfera da embalagem de alimentos, exigem uma transformação estratégica em vez de mudanças insignificantes. Quer se trate dos meandros das cadeias de abastecimento internacionais e das relações com os trabalhadores ou da pressão crescente para alcançar a sustentabilidade e a qualidade absoluta, as empresas vêem-se confrontadas com uma encruzilhada. É indiscutível que o caminho para a resiliência e para operações lucrativas a longo prazo é pavimentado com a ajuda de tecnologias altamente desenvolvidas, métodos de operação optimizados e métodos de simulação.

A adoção da automação, a utilização da análise de dados e a dedicação à melhoria contínua dos processos deixam de ser escolhas, mas sim os pilares da vantagem competitiva na resolução de problemas de qualidade. As boas práticas não são apenas o primeiro passo para minimizar o desperdício, melhorar a eficiência e garantir a segurança do produto, mas a própria base onde se constrói uma marca forte e um resultado final saudável. No futuro, os intervenientes que forem suficientemente proactivos para investir em soluções de embalagem mais inteligentes estarão em melhor posição para resistir a quaisquer perturbações, tirar partido de quaisquer oportunidades e tornarem-se líderes de mercado num mercado constantemente dinâmico. A questão que todos os fabricantes de produtos alimentares têm de enfrentar é como e quando irão responder a estes problemas de qualidade, e não se o irão fazer.