Introdução

À medida que qualquer produto de sucesso cresce, acaba por ser criado um estrangulamento devido a sistemas de embalagem manuais ou obsoletos. Isto resulta diretamente numa produção limitada, no aumento dos custos de mão de obra e na inconsistência do produto em termos de apresentação, o que compromete o crescimento no futuro. A resposta definitiva é a linha de embalagem automatizada que está ligada aos modernos sistemas de automação.

No entanto, a própria conceção e financiamento de um tal sistema é uma escolha estratégica importante que deve ser clara e especializada. Este guia dá-nos isso mesmo. Não se trata de uma lista de produtos, mas de um plano estratégico completo. Abordaremos de forma sistemática a maquinaria principal, os factores críticos de conceção, o orçamento, a análise do ROI e a seleção de fornecedores. O que pretendemos é dar-lhe os conhecimentos necessários para conceber uma linha optimizada que se adapte ao presente e ao futuro.

O que é uma linha de produção de embalagens?

Uma linha de produção de embalagens é um sistema de embalagem combinado de máquinas que automatiza o processo consecutivo de preparação, enchimento, selagem, rotulagem e paletização de um produto a ser distribuído. Garante um movimento contínuo dos produtos desde o produto em bruto até aos produtos acabados, que estão prontos para serem expedidos. O sistema também ajuda a proporcionar a melhor experiência ao utilizador, mantendo a apresentação e a qualidade dos produtos.

O principal objetivo de uma linha de produção de embalagens é realizar essas tarefas com elevada velocidade, precisão e consistência. O sistema pode ser utilizado para converter um produto acabado num produto comercializável com o mínimo de envolvimento humano e a máxima eficiência, através da integração de equipamento especializado, como por exemplo, descodificadores de garrafas ou paletizadores robóticos.

Máquinas principais: Os blocos de construção da sua linha

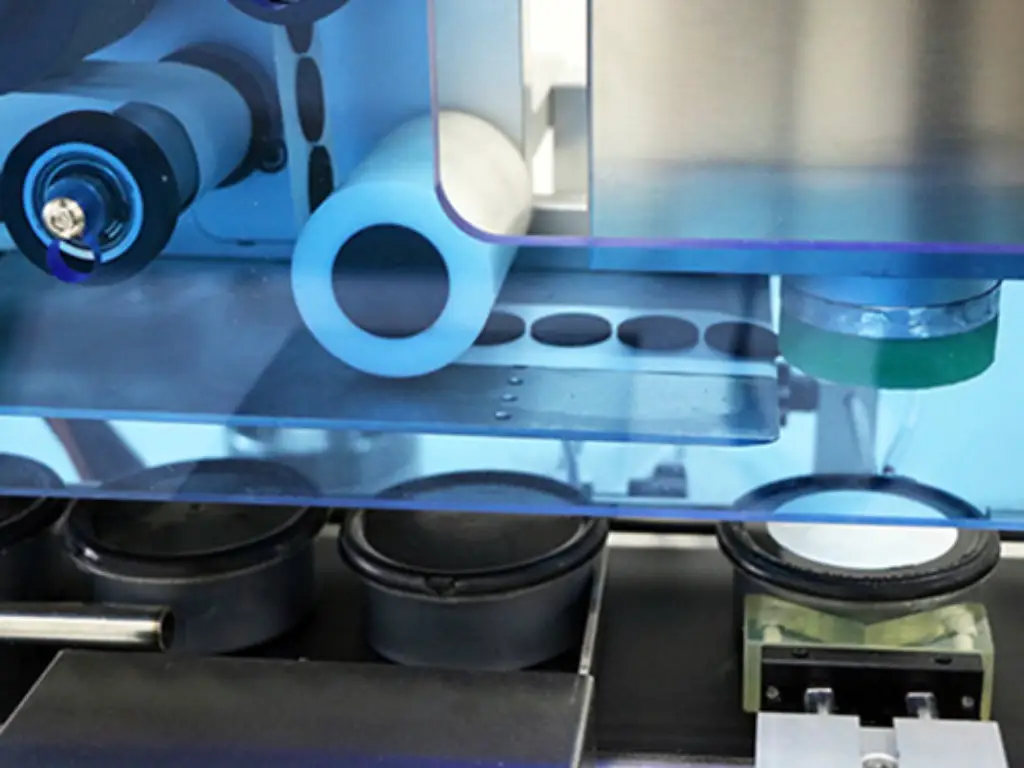

O desempenho de uma linha de produção de embalagens depende essencialmente dos seus componentes. Embora cada linha seja feita à medida, todas elas são construídas a partir de um conjunto de máquinas principais, cada uma concebida para desempenhar uma função específica. Para conceber um sistema eficiente e adequado para o seu produto, é importante ter um bom conhecimento destes blocos de construção. Estas máquinas podem ser classificadas de acordo com o seu papel principal na linha de produção de embalagens.

Alimentação e preparação

Este é o primeiro passo que define todo o processo. Destina-se a receber contentores a granel e vazios e a prepará-los para serem enchidos de uma forma suave e higiénica.

- Desembaralhadores de garrafas: Estas máquinas pegam em contentores carregados a granel e orientam-nos utilizando uma força mecânica ou centrífuga para os apresentar uniformemente para serem descarregados num transportador linear, o que constitui a base da alimentação automática.

- Máquinas de lavar e enxaguar: Essenciais para aplicações sanitárias (alimentos, bebidas, farmacêuticas), estas máquinas descontaminam os contentores antes do enchimento. Os sistemas vão desde os lavadores de ar ionizado para remoção de partículas até às estações de lavagem a húmido completas que utilizam água purificada ou agentes sanitizantes para controlo microbiano.

Enchimento de produtos

O elemento mais importante do controlo do custo do produto é o enchimento, uma vez que a precisão volumétrica ou gravimétrica do enchimento determina a rentabilidade. A reologia (viscosidade), a gravidade específica e outras caraterísticas físicas do produto determinam a escolha da tecnologia de enchimento.

- Enchimentos de pistão: Este tipo de sistema volumétrico fornece enchimentos de alta precisão através do movimento de um pistão num cilindro calibrado. Têm um mecanismo de deslocamento positivo muito bom e são a escolha perfeita quando se lida com líquidos de alta viscosidade e semi-sólidos como cremes, pastas e géis.

- Enchedores por gravidade: Trata-se de enchimentos de nível ou gravimétricos em que o produto é libertado para o recipiente através de um reservatório. Sendo uma tecnologia económica, são mais apropriados para líquidos não carbonatados, de baixa viscosidade e com propriedades de fluxo previsíveis, tais como água, sumos e solventes finos.

- Enchimento de bombas: Estes sistemas empregam uma vasta gama de tecnologias de bomba (lóbulo, engrenagem, peristáltica) para bombear o produto, e têm uma versatilidade e precisão volumétrica extraordinárias numa vasta gama de viscosidades. Esta conceção torna-os muito úteis com uma variedade de produtos, incluindo os que contêm sólidos em suspensão, que estão sujeitos a uma precisão volumétrica muito estreita.

Vedação e tamponamento

A etapa utiliza o fecho principal, que é a integridade do produto e a estabilidade das prateleiras.

- Máquinas de capsulagem: Sistemas concebidos para a aplicação e o aperto de tampas. As tampadoras de fuso utilizam discos rotativos para uma aplicação de tampas de rosca de elevado rendimento. As tampadoras de mandril proporcionam uma precisão de binário superior através de um mecanismo de aperto. As tampadoras de encaixe aplicam tampas de estilo de pressão.

- Seladoras por indução: Utilizam um campo eletromagnético sem contacto para fundir a quente um selo interior à base de folha de alumínio na área terrestre do recipiente. Este processo cria um selo hermético e inviolável.

Etiquetagem e codificação

Este módulo utiliza a identificação do produto, a marca e os dados variáveis para rastrear.

- Etiquetadoras sensíveis à pressão: Colocar etiquetas autocolantes em forma de rolo em contentores. Os sistemas podem ser utilizados com grande flexibilidade para diferentes formatos de rótulos (embrulho, frente/verso, topo/fundo) e formas de contentores.

- Codificadores de jato de tinta e laser: Adicionado à linha para imprimir dados variáveis (por exemplo, códigos de lote, datas de validade). A impressão sem contacto a alta velocidade é padrão no jato de tinta contínuo (CIJ). Os codificadores laser vaporizam a superfície do substrato para formar uma marca permanente que não pode ser removida.

Embalagem de fim de linha

Esta última sequência mecaniza a recolha e a montagem das embalagens primárias nos processos de embalagem secundária e terciária, o que garante proteção e eficácia logística.

- Case Erectors & Packers: Sistemas automáticos que montam caixas de cartão canelado a partir de placas planas e, em seguida, embalam-nas com um número e um padrão de produto pré-determinados, tornando-as compatíveis com as operações a montante e a jusante no sistema de transporte maior.

- Seladoras de caixas: Utilizar fita adesiva ou cola quente nas abas superior e inferior das caixas cheias. Estes sistemas são mais frequentemente coordenados com embaladoras automáticas para fixar a carga de forma eficiente.

- Paletizadores: Colocar caixas acabadas numa palete num padrão de matriz específico. As paletizadoras robóticas são mais adequadas quando existe uma flexibilidade máxima na formação de padrões e também quando existem necessidades de manuseamento complexas ou de várias linhas. Os sistemas mais sofisticados também podem incluir uma campânula de estiramento ou módulos de entrada de paletes para maximizar o acondicionamento e a estabilidade da carga.

Factores-chave para a conceção da sua linha de produção de embalagens

Uma linha de produção de embalagens eficaz não significa adquirir a maquinaria mais cara, mas sim a maquinaria correta para satisfazer as suas necessidades específicas. Para tomar as melhores decisões, é necessário considerar cuidadosamente quatro factores importantes que determinarão todo o seu projeto.

- Detalhes do produto e do recipiente:

O mais importante é o produto e o seu recipiente. A natureza do produto também definirá a natureza da máquina de enchimento necessária, por exemplo, se o produto é um líquido fino ou um creme espesso, ou se o produto contém sólidos. Da mesma forma, o material do recipiente (vidro, plástico), a sua forma e tamanho determinarão o equipamento adequado a utilizar para manusear, tapar e rotular. Nunca deixe de dar amostras físicas dos seus produtos e recipientes a potenciais fornecedores.

- Velocidade de produção necessária:

É necessário calcular o número de produtos que é necessário embalar num minuto ou numa hora. Este número, normalmente designado por CPM (contentores por minuto), tem um efeito direto no grau de automatização e no preço da linha. A linha de baixa velocidade (por exemplo, 20 CPM) e a linha de alta velocidade (por exemplo, 150 CPM) são fundamentalmente diferentes. Planeie não só o que precisa agora, mas também o que se espera que venha a ser nos próximos três a cinco anos.

- Layout e espaço da fábrica:

Tem restrições práticas decorrentes do espaço disponível. É necessário ter a certeza das medidas do seu espaço de produção, do espaço do chão, da altura do seu teto e do local onde tem um pilar ou uma porta. Além disso, deve pensar-se na disponibilidade dos serviços necessários, tais como eletricidade, ar comprimido e água. Estas informações guiarão um bom fornecedor na elaboração de um esquema que ajudará a linha a adaptar-se e deixará espaço suficiente para os operadores e a manutenção.

- Crescimento futuro e escalabilidade:

Pense no futuro para não ter de efetuar ajustes dispendiosos no futuro. Um projeto inteligente tem uma capacidade de expansão e compatibilidade com sistemas de automação mais recentes ou melhorias nos sistemas de transporte. Inclua a sustentabilidade na seleção de materiais e equipamento energeticamente eficiente na sua estratégia de planeamento a longo prazo.

Automática vs. Semi-Automática: Fazer a escolha certa

Uma das principais escolhas estratégicas na conceção da linha é o grau de automatização da linha. Esta decisão tem um impacto direto no investimento de capital, no custo da mão de obra utilizada nas operações e na produção. Nenhuma destas abordagens é universalmente a melhor, e a melhor opção depende das necessidades de produção, do mix de produtos e da dimensão da empresa.

Para tornar a comparação mais clara, apresentemo-la num quadro.

| Caraterística | Linha Semi-Automática | Linha totalmente automática |

| Custo do investimento | Menor investimento inicial. | Investimento de capital inicial significativo. |

| Custo operacional | Custos laborais mais elevados a longo prazo devido à dependência do operador. | Custos de mão de obra substancialmente mais baixos por unidade produzida. |

| Eficiência e Saída | Produção inferior, dependente do operador (normalmente 5-25 CPM). | Produção elevada, consistente e previsível (30-300+ CPM). |

| Flexibilidade | Elevada flexibilidade com mudanças rápidas para lotes pequenos e diversificados. | Menor flexibilidade; as mudanças podem ser mais complexas e demoradas. |

| Cenários ideais | Empresas em fase de arranque, embaladores contratuais, produção de pequenos lotes e operações com numerosas SKU. | Fabrico de grandes volumes, linhas de produtos estabelecidas e operações centradas na minimização do custo unitário. |

O seu modelo operacional é o principal fator de decisão. Uma linha semi-automática é uma grande vantagem para as empresas que fabricam um grande número de SKUs em pequenos volumes. Por outro lado, nas operações que envolvem a produção de grandes volumes de uma pequena gama de produtos, a produtividade e o baixo custo unitário de uma linha totalmente automática oferecem um retorno inequívoco e forte.

Estimativa do orçamento do projeto

Depois de definir o nível de automatização, é possível definir um orçamento razoável para o projeto da linha de produção de embalagens. A diferença entre semi-automático e totalmente automático não influencia apenas os custos, mas também determina toda a direção do projeto e certas exigências do projeto da linha.

O plano financeiro completo não se refere apenas ao custo das máquinas. O preço total é a soma de vários elementos importantes:

- Hardware: O dinheiro gasto nas máquinas individuais.

- Software e integração: O preço dos sistemas de controlo e da engenharia para obter a linha de sincronização.

- Instalação e colocação em funcionamento: Instalação, calibração e validação no local por técnicos qualificados.

- Formação: Formação de operadores e de manutenção.

- Logística: Custos de transporte, montagem e colocação do equipamento.

Quando estes elementos são ponderados entre si, tornam-se evidentes os níveis de investimento, que estão precisamente relacionados com a complexidade e a produção da linha. Estes intervalos amplos podem ser utilizados para definir o cenário para as primeiras finanças:

- Linha Semi-Automática de nível de entrada: Em instalações simples, o investimento no projeto situa-se geralmente entre $30.000 e $80.000.

- Linha de gama média totalmente automática: Uma linha integrada com despesas crescentes de hardware, complexidade de integração e serviços de suporte completos terá normalmente um investimento entre $150.000 e $400.000.

- Linha de alta velocidade e alta especificação: Em aplicações exigentes, em que é necessária maquinaria superior, validação e muita engenharia, as despesas totais do projeto podem ultrapassar o meio milhão de dólares.

Como escolher um fornecedor fiável?

A seleção de fornecedores é um elemento crítico para o sucesso a longo prazo de um projeto de embalagem ou de uma nova linha de embalagem. Para além das capacidades técnicas, os fornecedores devem também ser compatíveis com o que já possui e fornecer informações sobre estratégias de sustentabilidade.

- Conhecimentos técnicos especializados e conhecimentos sobre aplicações: O fornecedor deve ser capaz de demonstrar um conhecimento profundo da sua indústria, produto e questões operacionais específicas. Deve ter a capacidade de defender tecnicamente as suas sugestões de equipamento em relação a outras tecnologias.

- Gestão de projectos e comunicação: Um fornecedor eficaz atribui um gestor de projeto, um calendário de projeto (diagrama de Gantt) e um protocolo de comunicação. Isto confere transparência e responsabilidade entre a ordem de compra e a instalação final.

- Desempenho comprovado e referências: Peça estudos de caso e dados de desempenho de instalações como a sua. Um bom fornecedor pode facilmente fornecer-lhe referências de clientes que estão a servir atualmente, para que possa verificar as suas afirmações e a qualidade dos seus serviços.

- Capacidades internas vs. integração: Descubra se o fornecedor é um fabricante de fonte única, que projecta e constrói o seu próprio equipamento, ou um integrador que junta componentes de diferentes marcas. Um fabricante de fonte única é capaz de fornecer um design, serviço e suporte mais simplificados.

- Suporte pós-venda & Nível de serviço Acordos de Nível de Serviço (SLAs): Avaliar a conceção do seu apoio pós-instalação. Este abrange as condições de garantia, o tempo de resposta do apoio técnico e a disponibilidade de peças sobresselentes importantes. Um bom serviço pós-venda é importante para reduzir os tempos de inatividade operacional.

- Protocolo do Teste de Aceitação em Fábrica (FAT): O fornecedor tem de concordar em efetuar uma FAT completa. Isto significa que toda a linha integrada é montada e testada nas suas instalações (utilizando os seus produtos e contentores especificados) e só depois de ter passado nos testes é que é libertada para ser expedida. Esta verificação pré-embarque é um processo importante para reduzir os riscos no comissionamento no local.

Levapack: O seu parceiro em soluções de embalagem chave-na-mão

A capacidade de cumprir estes padrões exigentes é a essência principal da nossa missão na Levapack. Com mais de 18 anos de experiência especializada em tecnologia de enchimento e costura de latas, somos um fabricante único com uma área de 4000 ㎡, com maquinaria CNC avançada. Isto permite-nos gerir a qualidade com uma precisão de 2m e ter uma resposta rápida em linhas padrão e especiais.

Também nos dedicamos a ser os melhores, o que é evidenciado pelas nossas peças de alta qualidade (Siemens, SMC, SEW) e pela nossa garantia de qualidade minuciosa, que inclui um teste de envelhecimento de todas as nossas máquinas em 36 horas. As nossas soluções para os fabricantes mundiais de alimentos e bebidas e clientes OEM/ODM incluem máquinas autónomas com certificação CE/ISO/CSA para completar linhas chave-na-mão com produtos alimentares e bebidas sólidos, em pó e líquidos. Não só fornecemos equipamento, como também oferecemos uma parceria baseada na fiabilidade e no desempenho, com uma forte rede de assistência global e uma garantia alargada de 12 meses.

Está disposto a falar sobre uma solução que possa satisfazer os seus elevados padrões? Para obter uma consulta individual e um esquema de layout da linha de produção de embalagens, entre em contacto com o nosso departamento de engenharia hoje mesmo.

Considerações e exemplos específicos do sector

Por muito que os conceitos fundamentais da automação sejam globais, a conceção final de uma linha de embalagem deve estar em conformidade com os requisitos regulamentares e operacionais da indústria-alvo. Estes códigos tendem a não ser negociáveis e determinam os materiais, a conceção e a documentação.

Alimentação e bebidas

A conceção sanitária para evitar a contaminação microbiana é o princípio orientador. As linhas de produção de embalagens devem ser concebidas de forma a serem acessíveis e fáceis de limpar. Isto requer uma construção em aço inoxidável (normalmente de grau 304 ou 316L nas superfícies de contacto com o produto), a remoção de reentrâncias ou superfícies planas onde o produto se pode acumular e, por vezes, tem linhas de limpeza no local (CIP) incorporadas. Estes sistemas automatizados fazem circular soluções de limpeza e higienização ao longo de todo o percurso do produto e garantem uma higiene fiável e comprovada sem necessidade de desmontagem manual.

Produtos farmacêuticos e nutracêuticos

Existem regulamentos internacionais rigorosos que orientam esta indústria, e estes são principalmente as Boas Práticas de Fabrico (BPF). A conformidade é necessária. O equipamento tem de ser construído com materiais aprovados e tem de ser estéril ou quase estéril na sua conceção. A validação é o pré-requisito mais importante. Toda a linha de produção de embalagens tem de ser validada formalmente, o que é documentado nos procedimentos IQ (Qualificação de Instalação), OQ (Qualificação Operacional) e PQ (Qualificação de Desempenho). Além disso, os sistemas devem aceitar a conformidade com a 21 CFR Parte 11 no que diz respeito aos registos e assinaturas electrónicas e combinar a serialização e o rastreio para proporcionar a rastreabilidade do produto.

Cosméticos e cuidados pessoais

Este negócio é conhecido pela viscosidade dos seus produtos e pela vasta gama de embalagens. A conceção da linha de produção de embalagens deve superar o desafio de trabalhar com cremes e loções de alta viscosidade que normalmente necessitam de enchedoras especiais de deslocamento positivo (por exemplo, enchedoras de pistão) com tremonhas aquecidas e reservatórios agitados para garantir a consistência do produto. A maquinaria também deve ser muito flexível para permitir uma grande variedade de diferentes formas e tamanhos de recipientes. Isto requer sistemas de manuseamento suaves e uma mudança rápida, sem ferramentas, para reduzir o tempo de inatividade entre as execuções de diferentes SKUs.

Conclusão

O projeto estratégico de conceção e implementação de uma linha de produção de embalagens é muito importante. O seu sucesso não se baseia nas máquinas individuais, mas numa abordagem metódica que é adaptada para fazer corresponder o potencial do equipamento a objectivos operacionais e financeiros específicos. Este guia apresenta um modelo aprofundado deste processo, incluindo a tecnologia de base, questões de conceção, orçamento e seleção de fornecedores.

Utilizando estes princípios, está agora em condições de atravessar o labirinto da automatização com a cabeça fria e os olhos abertos. Em seguida, deve traduzir este conhecimento num plano de projeto detalhado para a sua organização. Ao atualizar um sistema de embalagem existente ou ao criar uma nova linha de produção de embalagens, uma abordagem metódica e bem estudada é o ponto crucial de um investimento bem sucedido. Para receber assistência de acordo com as suas necessidades específicas no sector alimentar, contacte a Levapack agora.