はじめに

国際的な製造環境は、変化する経済力と技術革新によって絶えず再定義されるダイナミックな市場である。ここ数年、ほとんどの分野の生産事業所は、操業の完全性という点でその存続を危うくするような問題が重なり、苦境に立たされている。世界経済フォーラム(WEF)の統計は、一貫してサプライ・チェーンの混乱が続いているとしており、国際労働機関(ILO)もまた、技能格差と労働力不足の拡大が世界中の生産能力に影響を及ぼしていることを常に報告している。同時に、消費者の需要や規制によって左右される持続可能な慣行の必要性は、さらなる複雑さをもたらしている。このような背景から、生産上の問題というユビキタスな問題が、業務効率、製品品質、ひいては収益性の大きな障害として浮上してくるのである。このブログでは、このような複雑な問題の根本的な原因を、卓越したオペレーションのリスクが非常に高く、公衆衛生やブランドイメージに影響を与える食品包装業界の文脈から探ります。

現代生産の核心的課題:基本を超えて

大きな経済的、国際的な出来事は、その大小にかかわらず、常に製造業務に影響を及ぼす。製造現場で目にする問題は、そのほとんどが、操業に大きな影響を及ぼす可能性のある、根本的で持続的な問題の症状である。これらは、強力で柔軟なオペレーション・プログラムを持つために理解すべき主な課題の一部である。

- サプライチェーンの複雑性

国際的なサプライチェーンは非常に複雑になっている。地政学的な変化、貿易規制、そしてパンデミックや自然災害のような不測の事態の発生は、高水準の遅延、原材料不足、不安定な価格変動につながる可能性がある。製造業者は必要な原材料を手に入れるために長時間待たなければならず、輸送コストは高くなり、生産停止のリスクは高まる。異なる大陸に存在する幅広いサプライヤーをコントロールすることは常に困難であり、生産計画を乱し、特に生産プロセス全体の透明性が確保されないまま、迅速な変更が必要となる。

- 労働力不足と技能格差

熟練労働者の確保と定着の問題は、世界中の製造業者にとって大きな関心事となっている。人口の変化や職業訓練の不在により、人手不足が生じている。これは、日常業務や複雑な機器の整備、新技術の導入にも関わってくる。これは、ほとんどの先進国における労働力の高齢化によって悪化している。これらは、メーカーが高品質の生産物を達成するために克服すべき、最も一般的な問題の一部である。

- 上昇するエネルギーコスト

工業生産はエネルギーに依存しており、大型機械や空調システムにエネルギーを供給している。国際的なエネルギー市場の変動は、通常、政情不安や需給の変化によって引き起こされ、操業コストの上昇に直結する。メーカーは、利益を削り、価格設定や生産量に関して厳しい選択を迫られる可能性のある、不安定な光熱費請求に直面することになる。

- 持続可能な生産への要求

持続可能性はもはやオプションではないということだ。顧客や規制当局は、環境への影響を可能な限り低く抑えるよう求めており、廃棄物や排出物を最小限に抑え、エネルギー使用量を増やすよう圧力を強めている。そのためには通常、新しい技術、新しい品質基準、事業運営への新しいアプローチが必要となる。

食品包装オペレーションを悩ます一般的な生産上の問題

食品包装業界は安定した消費者基盤を持つが、特に独特で誇張された生産上の問題にさらされている。大量生産、厳しい安全規制、腐敗しやすい商品など、すべてが非効率と品質問題を多発させる原因となっている。

効率、ダウンタイム、スループットのボトルネック

問題のひとつは、恒常的な非効率性である。機械の故障が頻発し、製品間の切り替えに時間がかかり、ラインのバランスが悪いため、包装ラインの総合設備効率(OEE)は通常低い。ボトルネックとなる機械が1台でもあると、生産工程全体が制限され、生産性が低下し、納期に間に合わなくなる。これは、市場の需要に対応するメーカーの能力に直接影響を及ぼし、莫大な損失につながる可能性がある。

製品のロスと廃棄

食品は腐りやすい。包装においては、不適切な充填、包装のシール不良や穴あきなどの包装不良、不適切なラベリングなどによる製品のロスが大きいことを意味する。包装の欠陥によって失われる製品は1キログラムあたり、材料費だけでなく、エネルギーや労働力、廃棄コストも浪費する。例えば、不正確な充填は高価な過充填を招き、効果的でない密封機構は生鮮品の全バッチを破壊し、貴重な在庫が産業廃棄物に変わるかもしれない。

品質管理の欠陥

また、食品の安全性やブランドイメージに直接影響するため、食品包装工程における品質を維持することも重要である。典型的な品質問題は、シール強度の不均一による漏れや汚染、アレルギーの危険性をもたらす不正確な表示、パッケージ内の異物混入などに分類される。これらの問題は、管理されなければ、製品リコール、規制当局による罰則、そしてブランドの最も大切な資産である消費者の信頼の失墜につながる可能性がある。ここで問題となるのは、検査工程に透明性がないため、高い生産率で小さな欠陥に気づくことができるような検査のストロングポイントやシステムを設定することが難しいことである。

規制とコンプライアンスの圧力

食品業界は、衛生、原材料、表示、トレーサビリティに関する国内および国際的な厳格な規制によって管理されている。コンプライアンス違反は、市場参入の制限や評判の失墜といった悲惨な結果をもたらす。FDAやEFSAのような機関の基準変更を監視し、柔軟な生産手順を維持する必要がある。さらに、日々のプロセスを文書化し、検証する必要があるため、複雑さが増す。

労働力依存とオートメーション・ギャップ

技術の進歩があっても、食品包装の作業は、荷積み、検査、ケース詰めなど、依然として手作業が多い。この依存性は、人為的ミス、疲労、手作業によるスピードの制約といった要因をもたらし、一貫性とスループットに直接影響する。労働力価格が上昇し、労働力が不足している現在、自動化の欠如は弱点である。

柔軟性とカスタマイズの要求

市場では、多品種、小ロット、個別包装の傾向にあり、非常にフレキシブルな生産ラインが求められている。従来の融通の利かない包装設備では、繰り返し行われる製品の切り替えに迅速に対応できず、その結果、ダウンタイムが長くなり、生産性が低下する。多くの製造業者にとって、多くの段取り替えをすることなく、パッケージのサイズや素材、製品の種類を簡単に変更できる能力は、極めて重要な問題である。

技術の詳細に入る前に、ロードマップを通じて、最大の問題の概略と、メーカーがそれらにどのように対処するのがベストなのかを知ることは良いことだ:

| カテゴリー | よくある問題 | 推奨ソリューション |

| 設備効率 | 頻繁なダウンタイム、長い交換時間 | オートメーション、SMED技術、OEEモニタリング |

| 製品廃棄物 | 過充填、シール不良、流出 | 精密充填、画像検査、重量管理 |

| 品質保証 | シール漏れ、異物混入、ラベルの貼り間違い | AIによる検査、トレーサビリティ・システム |

| 労働依存 | 手作業によるミス、低スループット | ロボットケース梱包、協働ロボット(コボット) |

| 柔軟性の限界 | SKUの入れ替えが難しい、カスタマイズ性が低い | モジュラーライン、デジタルレシピ管理 |

先端技術を駆使したシームレスなパッケージング生産

食品包装の生産における数々の問題は、ハイテク・ソリューションの積極的な導入によってのみ解決できる。このような技術革新は決して小さなものではなく、生産ラインのあり方を根本的に変えるものであり、比類のない精度、効率性、柔軟性を特徴とすることができる。

オートメーションとロボティクス

おそらく最大の技術的変化は、自動化とロボット工学の利用だろう。ロボットアームは、ピッキング、配置、梱包、パレタイジングといった反復的で高速な作業を高い精度で行うことができ、長期的には人間が行うよりもはるかに高い能力を発揮する。これは生産性を大幅に向上させるだけでなく、人為的ミスや人手不足のリスクを排除する。AGV(Automated Guided Vehicle:無人搬送車)は、工場内の資材を効率的に運搬することで、社内物流を強化し、ボトルネックを減らすことができる。

スマートセンサーとマシンビジョン

最新の包装ラインには、スマートセンサーとマシンビジョンシステムが不可欠です。高解像度カメラと強力なソフトウェアを使用すれば、包装資材のわずかな欠陥も識別でき、ラベルの正しい位置、シールのチェック、異物の特定など、人間の目では到底不可能なことが可能になります。これらのシステムは即座にフィードバックを提供するため、即座に修正を加えることができる。これにより、無駄が大幅に削減され、工場から出荷される前の製品と同じ品質が保証されます。

モノのインターネット(IoT)データ収集と分析

包装機器に設置されたIoTセンサーは、温度、圧力、速度、視認性、振動、エネルギー消費など、作業のパフォーマンスに関する重要なデータを収集する。この生データがハイエンドの分析プラットフォームに供給されると、貴重な洞察となる。メーカーは、機器の性能をリアルタイムで観察し、傾向を追跡し、非効率性を判断し、ダウンタイムにつながる潜在的な問題を特定することができる。このデータ主導のアプローチにより、プロセスの継続的な改善が可能になる。

予知保全

故障してから修理を行うのではなく、IoTデータと分析モデルを用いて、設備が故障しそうな時期を予測し、故障する前に修理を行うのが予知保全である。これらのシステムは、機械の健康状態(振動や温度など)を継続的にチェックすることで、特定の部品がいつ故障するかを予測することができる。これにより、計画外のシャットダウンを減らし、機器の寿命を延ばし、メンテナンス費用を最大化する積極的なメンテナンス計画が開始され、流暢で信頼性の高い生産プロセスが実現します。

生産最適化における人工知能(AI)

AIはデータ分析をさらに一歩進め、インテリジェントな意思決定を可能にする。AIアルゴリズムは、生産スケジュールを最適化し、在庫レベルを管理することができ、生産現場で直面する最も一般的な問題に対処するのに役立つ。さらに、需要の変動や材料の入手状況に応じて、機械の設定をリアルタイムで変更することもできる。品質管理では、AIシステムは他のビジョンシステムでは検出できないような複雑な欠陥パターンを検出するよう学習しており、最終的には顧客満足度の向上につながる。このような最適化は、市場の変化により機敏に対応できる生産ラインの構築に貢献する。

包装ラインの効率を最適化する戦略的アプローチ

包装ラインの効率化には、ハイテク技術の応用だけが必要なわけではない。インテリジェントな管理とオペレーション調整も要求される。テクノロジーはラインを動かすが、優れたプロセスと有能な人材がラインの舵取りをする。

- リーン生産方式

リーン生産方式は、包装ラインに非常に前向きな変化をもたらすことができる。SMED(Single-Minute Exchange of Dies)のような方法は、異なる製品の切り替えの間の時間を短縮し、停止を最小限に抑えるのに役立つ。5Sの方法論は、より効率的で安全な方法で職場を仕分けするために使用される。このような原則は、無駄を明確にし、それを取り除くことで、パッケージングの全プロセスを最適化するのに役立ちます。

- アドバンスト・プランニング&スケジューリング(APS)

生産計画は極めて重要である。APSシステムは、機械の能力、材料、労働力、需要を考慮してスケジュールを最適化するアルゴリズムに基づいている。その結果、実用的な計画、ボトルネックの削減、アイドル時間の短縮、納期遵守が可能になります。

- ジャスト・イン・タイム (ジャストインタイム在庫戦略

JITの原則は、必要なときにだけ材料を搬入し、商品を生産するようにすることで、在庫を削減する。これにより、保管費用、無駄、資本の放出が大幅に削減される。そのためには、サプライヤーの緊密な連携と優れた生産性が必要である。

- 社員研修とスキルアップ

洗練された機械であっても、経験豊富なオペレーターが必要である。新しい設備、問題解決、リーン生産方式に関する詳細なトレーニングが重要である。従業員が改善策を提案できるようにすることが、継続的な効率化につながる。

- 人間と機械 コラボレーション

未来の包装生産は、人と機械の継続的なコラボレーションを意味する。協働ロボット(コボット)とは、人間のオペレーターと協働し、平凡な作業や労働集約的な作業を支援するロボットである。このコラボレーションにより、機械の精度と人間の柔軟性が環境にもたらされ、よりダイナミックになります。

卓越したパッケージングによる食品の安全性と品質の確保

食品において、安全性と品質は主に食品包装によって守られている。賞味期限を延ばし、汚染から守り、重要な情報を伝える。包装に欠陥があれば、消費者の健康やブランド名に壊滅的な影響を及ぼす。

- 無菌充填・密封技術

生鮮食品は無菌状態で包装されるべきである。無菌充填システムは無菌状態で作動し、汚染されることはありません。高レベルのシーリングは気密性(密閉性)を形成し、冷蔵しなくても製品の鮮度を長く保つことができる。

- 汚染防止のための設計

機械の設計は、汚染を避けるための最も重要な手段である。設備は、隙間のない滑らかなものでなければならず、洗浄しやすい食品用素材を使用すべきである。クイック・リリース・パーツ、クローズド・システム、ゾーン化されたエリアなどの特徴は、二次汚染のリスクを軽減する。

- 包装の完全性検出とトレーサビリティ・システム

包装の完全性は自動検査で確認することが不可欠である。シールの欠陥を検出するビジョン検査、漏れを検出する圧力減衰検査、異物を検出するX線検査は、不良パッケージを短時間で検出するために使用される技術である。効果的なトレーサビリティ(バーコードまたはRFID)は、すべてのパッケージを追跡するために使用されるため、どのバッチがリコールに関与しているかを容易に判断することができる。

- 食品グレードの素材と衛生基準の遵守

有害物質が食品に溶出する可能性を排除するため、素材の選定は厳しく規制されている。食品産業メーカーは、認定された食品グレードの製品を採用し、高い衛生基準を持つことが義務付けられている。これには、頻繁な消毒と適正製造規範(GMP)、危害分析重要管理点(HACCP)が含まれる。

- 環境制御

特定の食品においては、包装内の特定の環境条件が重要である。これには、真空シール(酸素除去)、ガスフラッシング(窒素などの不活性ガス)、改良大気包装(MAP)などが含まれる。これらの保存料は、風味、食感、栄養価を維持し、賞味期限を延ばす。

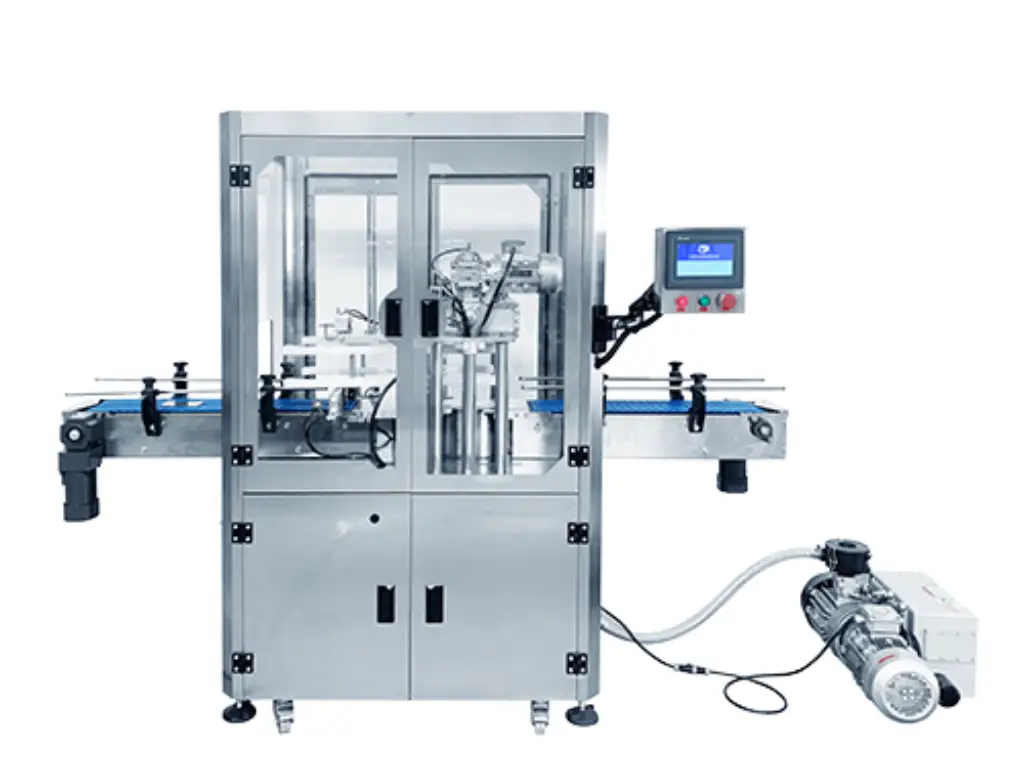

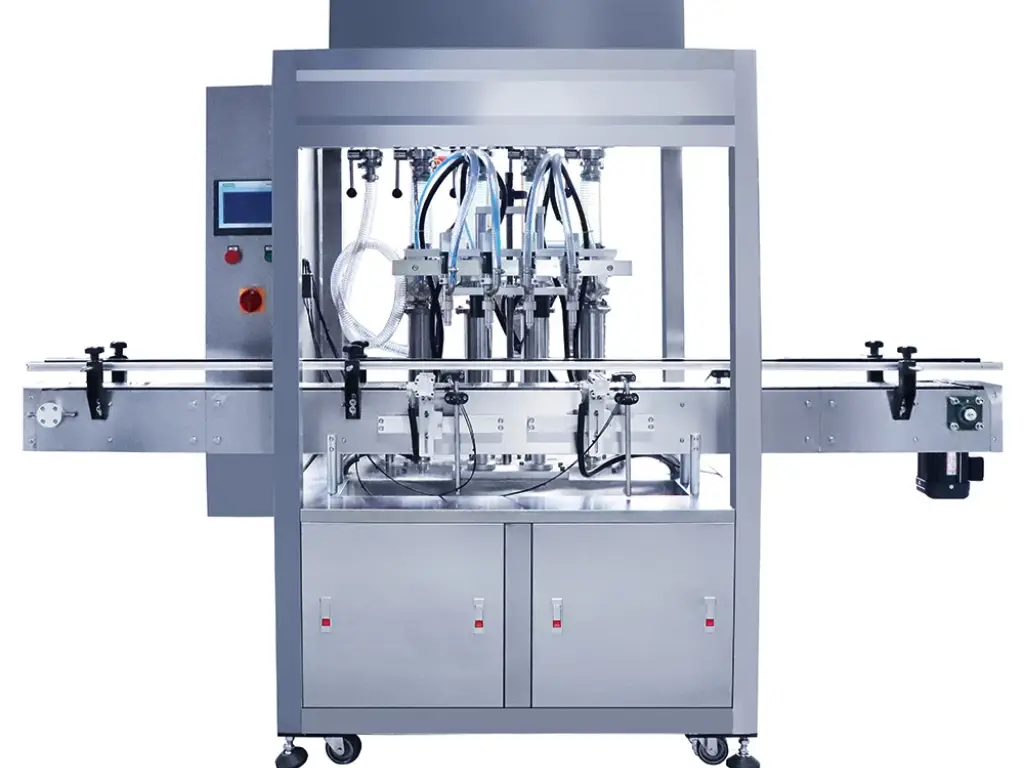

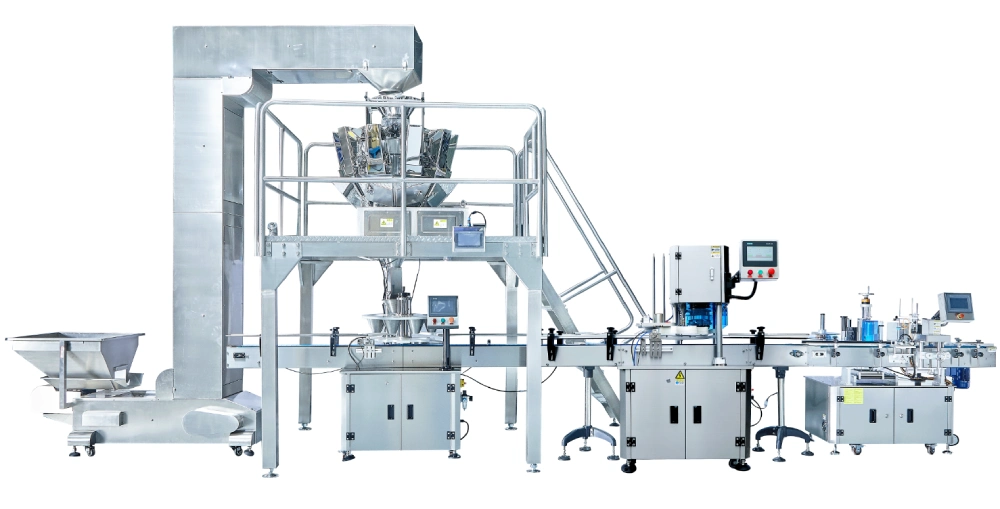

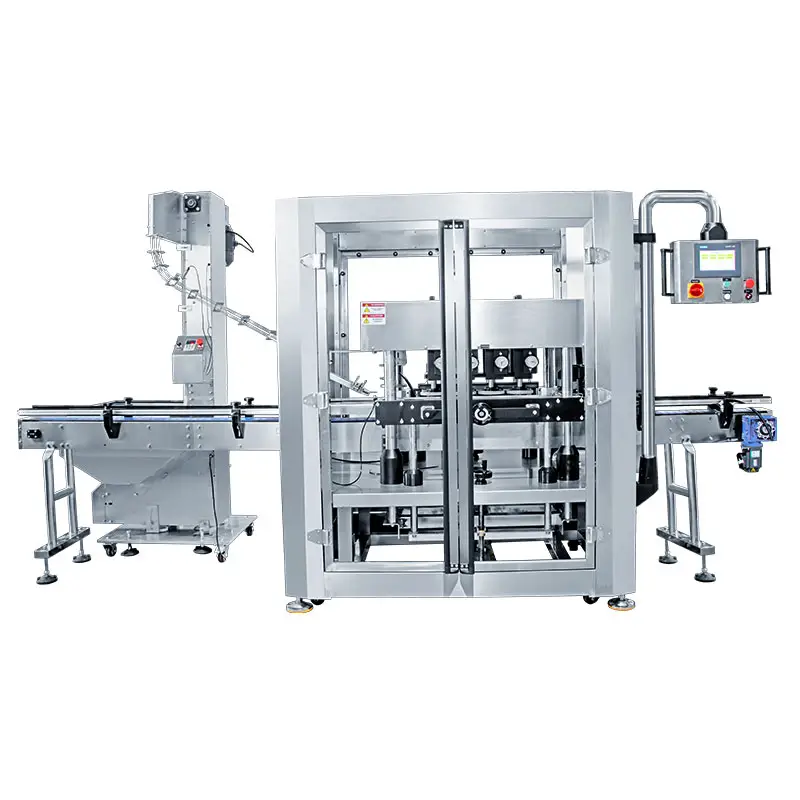

レバパックの強み:お客様の成功のための精密設計

高度な包装技術の分野において、レバパックは食品メーカーが直面する複雑な問題を直接解決するソリューションを提供しています。2008年以来、缶詰、充填、包装機器における18年のニッチな経験を持つ各機械の主な特徴は、精度と効率です。私たちの目標は、100カ国以上で製品を販売し、お客様のビジネスの成功の一部になることです。

当社の機械は、高精度で高速に設計された最先端の自動缶詰・シール機であり、非効率的なパッケージングや製品廃棄の問題を正面から解決します。ハイテク充填システムは、高価な過充填や過少充填を減らし、製品の完全性に継続性をもたらします。当社の設備は、食品グレードの304/316ステンレス鋼と国際ブランドの部品を使用して設計されており、シールムラやコンタミネーションの問題を最小限に抑え、最高の食品安全基準を維持しています。Levapackはより柔軟性があり、異なる製品や包装形態に対して高度にカスタマイズされたソリューションにより、迅速な切り替えが可能です。Levapackマシンへの投資は、労働力の削減、材料やエネルギーの無駄の最小化、そして確実なROIという点で、長期的な節約につながります。Levapackの革新的なソリューションで食品包装ラインをどのように変えられるか、今すぐお電話ください。

コスト削減とROI:スマート包装のビジネスインパクト

先進的なパッケージング技術への投資は、オペレーションだけでなく、戦略的な財務上の動きでもあります。生産上の問題は、よりスマートなパッケージングによって解決することができ、これは収益に直接影響し、大幅なコスト削減と高い投資収益率(ROI)をもたらします。

- 材料の無駄とリワークの削減

メリットのひとつは、製造時の無駄を省けることだ。正確な充填は過剰充填をなくし、強力なシーリングはパッケージの不合格を減らす。初期不良は、製造工程全体にわたる自動検査によって発見されます。ひとつひとつの材料と製品の単位が節約されることで、コスト削減に直結します。

- エネルギー消費の低減

現代の機器は電力効率に優れています。スマート・パワー・コントロール、スマート・パワー・マネージメント、高速サイクル、最適化されたモーター制御により、1台あたりの消費エネルギーが削減されます。エネルギー価格の上昇に伴い、費用対効果の高い効率改善は大きな節約につながり、持続可能性と費用対効果を高めます。

- 人件費の節約

自動化の初期コストは高いが、長期的な人件費はかなり節約できる。自動化されたラインでは、単純作業のオペレーターが削減され、従業員は複雑な監督を行うことができる。これにより、労働力不足に対抗し、安定した生産を維持することができる。

- 生産量の増加 定員 そして スループット

先進的なパッケージング・ラインは、ダウンタイムを減らし、段取り替えをスピードアップすることで、生産能力を大幅に向上させる。これにより、スペースやラインを追加投資することなく、需要の増加に対応することが可能となり、資産のアウトプットを最大化することができる。スループットの向上は、売上の増加に正比例する。

- 市場投入期間の短縮

パッケージングは、市場での迅速な対応に不可欠である。迅速な切り替えと信頼性の高い生産が可能であることは、新製品がより早く市場に登場することを意味する。このペースが大きな競争力となり、企業は市場シェアを獲得し、消費者の動向に対応することができる。

- 計算と実現 ROI

プラスの利益は測定可能である。ROI分析では、廃棄物の削減、人件費/エネルギー費の節約、処理能力、リコール費用の回避など、投資対節約を考慮する。数多くの現代的なソリューションが、迅速な投資回収を実証しており、長期的には収益性を達成するための大きな財務投資となる。

結論

現代の複雑な生産、特に食品包装という困難な分野では、取るに足らない変化ではなく、戦略的な変革が求められている。国際的なサプライチェーンや労働力関係の複雑さであれ、持続可能性と絶対的な品質を達成しなければならないという圧力の高まりであれ、企業は岐路に立たされている。高度に発達したテクノロジー、合理化されたオペレーション手法、シミュレーション手法の助けを借りることで、弾力性のある長期的な収益事業への道が拓かれることは疑いの余地がない。

自動化の導入、データ分析の活用、継続的なプロセス改善への取り組みは、もはや選択肢ではなく、品質問題に取り組む上での競争優位性の柱となる。優れた実践は、無駄を最小限に抑え、効率を改善し、製品の安全性を確保するための第一歩であるだけでなく、強力なブランドと健全な収益を生み出す基盤そのものである。将来的には、よりスマートなパッケージング・ソリューションに積極的に投資する企業が、あらゆる混乱に耐え、あらゆる機会を活用し、常にダイナミックな市場でマーケット・リーダーとなるための最良のポジションに立つだろう。すべての食品メーカーが直面しなければならない問題は、こうした品質問題にいつ、どのように対応するかであり、対応するかどうかではない。