はじめに

どんな売れ筋商品でも、成長するにつれ、やがて手作業や時代遅れの包装システムによってボトルネックが生じる。これは生産量の制限、人件費の上昇、製品の体裁の不統一に直結し、将来の成長を危うくする。究極の答えは、最新のオートメーションシステムに接続された自動包装ラインです。

とはいえ、このようなシステムの設計と資金調達は、明確かつ専門的でなければならない重要な戦略的選択である。このガイドはまさにそれを示している。製品のリストではなく、徹底的な戦略計画である。中核となる機械、重要な設計要素、予算、ROI分析、サプライヤーの選択などを体系的に取り上げます。私たちが提供したいのは、今日と明日に対応する最適なラインを設計するための知識を提供することです。

包装生産ラインとは?

包装生産ラインは、流通する製品の準備、充填、シール、ラベリング、パレタイズといった一連のプロセスを自動化する機械の複合包装システムである。これは、出荷準備が整った未加工製品から完成品までの製品のシームレスな移動を保証します。システムはまた、製品のプレゼンテーションと品質を維持することによって、最高のユーザー体験を提供するのに役立ちます。

包装生産ラインの主な目的は、このような作業を高速、高精度、一貫性をもって行うことである。このシステムは、ボトルアンスクランブラーやロボットパレタイザーなどの特殊機器を統合することにより、最小限の人的関与と最大限の効率で、完成品を市場性のある製品に変換するために使用することができます。

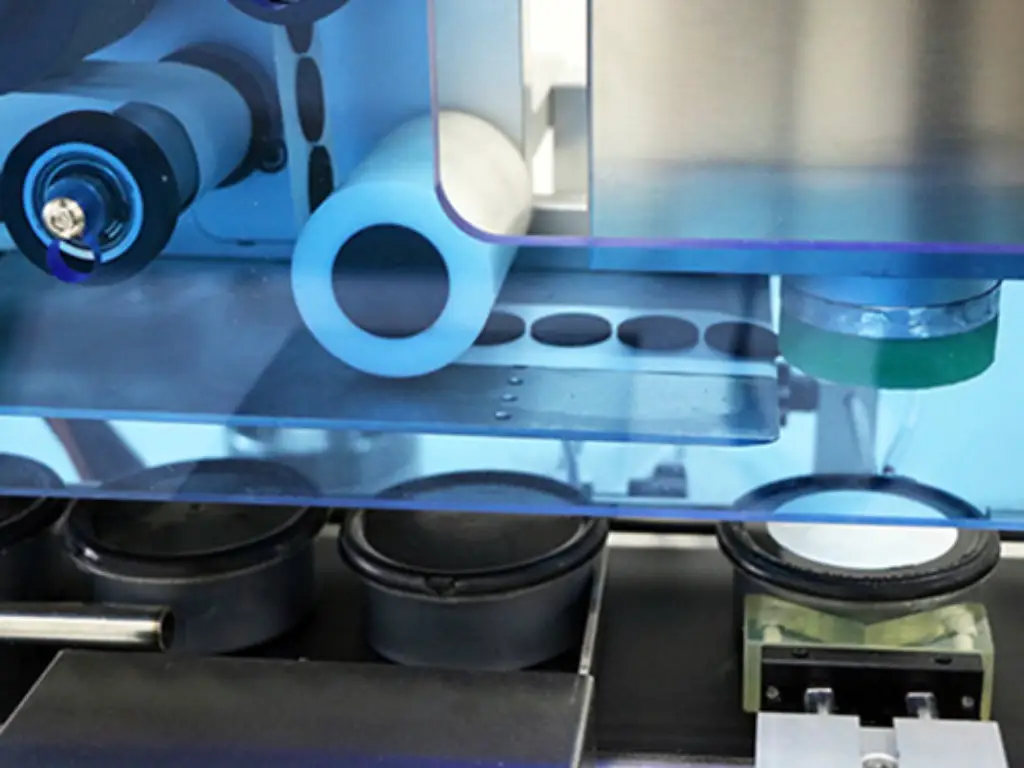

コアマシンラインの構成要素

包装製造ラインの性能は、基本的にその構成部品に左右される。各ラインはオーダーメイドですが、それらはすべて、それぞれが特定の職務を遂行するために設計されたコアマシンのプールから構築されています。お客様の製品に適した効率的なシステムを設計するためには、これらの構成機器に関する知識が重要です。これらの機械は、包装生産ラインにおける主な役割によって分類することができます。

インフィード&プレパレーション

これは、プロセス全体を定義する最初のステップです。バルクや空の容器を受け取り、スムーズで衛生的な方法で充填できる状態にすることを目的としています。

- ボトル・アンスクランブラーズ これらの機械は、大量に積み込まれたコンテナを、機械的または遠心力を使って方向づけ、リニアコンベア上に均一に排出する。

- リンスと洗濯機: 衛生的なアプリケーション(食品、飲料、製薬)に不可欠なこれらの機械は、充填前に容器を汚染除去します。微粒子除去のためのイオンエアリンサーから、微生物制御のための純水や除菌剤を使用する完全なウェットウォッシュステーションまで、様々なシステムがあります。

製品充填

充填剤の容量精度または重量精度が収益性を決定するため、製品コスト管理の最も重要な要素は充填剤である。製品のレオロジー(粘度)、比重、その他の物理的特性が、充填技術の選択を決定する。

- ピストン充填機: このタイプの容量式システムは、校正されたシリンダー内でピストンを動かすことにより、高精度の充填を行います。非常に優れた容積移動機構を持ち、クリーム、ペースト、ジェルなどの高粘度液体や半固体物を扱うのに最適です。

- 重力充填機: これらはレベル充填または重量充填であり、製品はリザーバーを通して容器に放出される。費用対効果の高い技術であるため、水、ジュース、薄い溶剤など、流動特性が予測できる非炭酸、低粘度の液体に最も適している。

- ポンプ充填機: これらのシステムは、幅広いポンプ技術(ローブ、ギア、ペリスタルティック)を採用し、幅広い粘度範囲において優れた汎用性と容積精度を有しています。この設計により、浮遊固形物を含む様々な製品で、非常に近い容積精度が要求される場合に非常に有用です。

シーリング&キャッピング

このステップでは、製品の完全性と保存安定性という主要なクロージャーを使用する。

- キャッピングマシン キャップ塗布とトルキング用に設計されたシステム。スピンドルキャッパーは、回転ディスクを利用し、高スループットでスクリューキャップを装着します。チャックキャッパーは、グリップ機構により優れたトルク精度を提供します。スナップキャッパーは、プレスオンタイプのキャップです。

- インダクション・シーラー 非接触電磁界を利用して、フォイルベースのインナーシールを容器のランドエリアに熱融着させる。このプロセスにより、密封された改ざん防止シールが形成される。

ラベリングとコーディング

このモジュールは、製品識別、ブランディング、可変データを使用してトレースする。

- 感圧式ラベラー: ウェブロール状の自己粘着ラベルを容器に貼り付けます。このシステムは、さまざまなラベル形式(ラップ、表/裏、上/下)や容器の形状に柔軟に対応できます。

- インクジェット&レーザーコーダー 可変データ(ロットコード、有効期限など)を印字するラインを追加。コンティニュアスインクジェット(CIJ)では高速非接触印字が標準。レーザーコーダーは、基材表面を蒸発させ、除去できない永久的なマークを形成する。

エンド・オブ・ライン包装

この最後のシークエンスは、一次梱包から二次、三次梱包工程への回収と組み立てを機械化し、保護と物流効果を保証する。

- ケース・エレクターズ&パッカーズ 平らなブランクから段ボールケースを組み立て、あらかじめ決められた数とパターンの製品を詰める自動システム。

- ケースシーラー 充填ケースの上下フラップには、粘着テープやホットメルトのりを使用する。このようなシステムは、効率的に荷物を固定するために、自動ストレッチ包装機と連携することが多くなっている。

- パレタイザー: 完成したケースを特定のマトリックスパターンでパレットに配置します。ロボットパレタイザーは、パターン形成に最大限の柔軟性があり、マルチラインや複雑なハンドリングが必要な場合に最適です。より洗練されたシステムでは、ストレッチフードやパレットエントリーモジュールも搭載でき、ラッピングや積荷の安定性を最大限に高めることができます。

パッケージング生産ライン設計の主な要因

効果的な包装生産ラインは、最も高価な機械を購入することを意味するのではなく、特定の要件に適合する適切な機械を購入することを意味します。最善の決断を下すためには、プロジェクト全体を決定する4つの重要な要素を慎重に検討する必要があります。

- 製品と容器の詳細:

最も重要なのは、製品とその容器です。製品が薄い液体か、濃厚なクリームか、固形物を含むかなど、製品の性質によって必要な充填機の性質も決まります。同様に、容器の材質(ガラス、プラスチック)、形状、大きさによって、取り扱い、キャップ、ラベル貼りに使用する適切な機器が決まります。潜在的なサプライヤーには、製品や容器の実物サンプルを必ず渡すこと。

- 必要な生産速度:

1分あるいは1時間に包装しなければならない製品の数を計算しなければならない。一般にCPM(Containers Per Minute)と呼ばれるこの数値は、自動化の程度とライン価格に直接影響する。低速ライン(例:20CPM)と高速ライン(例:150CPM)は根本的に異なる。現在必要なものだけでなく、今後3~5年以内に成長すると予想されるものも計画しましょう。

- 工場のレイアウトとスペース:

使用可能なスペースによって現実的な制約があります。生産スペースの寸法、床面積、天井の高さ、柱や出入り口の位置などを確認する必要があります。また、電気、圧縮空気、水など、必要なユーティリティの有無も考慮する必要があります。このような情報をもとに、優れたサプライヤーは、ラインが収まるようなレイアウトを考え、オペレーターやメンテナンスのために十分なスペースを確保することができます。

- 将来の成長と拡張性:

将来、高価な調整をする必要がないように、先のことを考えてください。インテリジェントな設計には拡張性があり、新しいオートメーショ ンシステムやコンベアシステムの改良に対応しています。長期的な計画戦略には、材料の選択における持続可能性と、エネルギー効率の高い機器を含めましょう。

オートマチックとセミオートマチック:正しい選択

ライン設計における主要な戦略的選択のひとつは、ラインの自動化の度合いである。この決定は、設備投資、オペレーションに使用される人件費、生産高に直接的な影響を与える。いずれのアプローチも一概に最良とは言えず、最良の選択肢は、生産ニーズ、製品ミックス、事業規模によって異なる。

比較を明確にするために、表にしてみよう。

| 特徴 | 半自動ライン | 全自動ライン |

| 投資コスト | 初期の資本支出が少ない。 | 多額の初期資本投資。 |

| 営業費用 | オペレーター依存による長期的な人件費の上昇。 | 生産台数あたりの人件費を大幅に削減。 |

| 効率と 出力 | オペレーターに依存する低出力(通常5~25CPM)。 | 一貫性のある予測可能な高出力(30~300CPM以上)。 |

| 柔軟性 | 少量多品種ロットの迅速な段取り替えによる高い柔軟性。 | 柔軟性が低い。交換作業はより複雑で時間がかかる。 |

| 理想的なシナリオ | 新興企業、受託包装業者、小ロット生産、多数のSKUを扱う事業。 | 大量生産、確立された製品ライン、単価の最小化に重点を置いたオペレーション。 |

御社のオペレーション・モデルが、その決断の主な原動力となる。半自動化ラインは、多品種少量生産を行う企業にとって大きな利点となる。一方、少品種を大量生産する事業では、全自動ラインの生産性と低単価が、明確で強力な投資効果をもたらします。

プロジェクト予算の見積もり

自動化のレベルを定義した後、包装生産ラインプロジェクトのための合理的な予算を定義することが可能です。半自動と全自動の違いは、コストに影響するだけでなく、プロジェクトの全体的な方向性とラインプロジェクトに対する特定の要求を決定します。

完全な資金計画は、マシンのコストだけを指すのではない。総額は、いくつかの重要な要素の合計である:

- ハードウェアだ: シングルマシンに費やされたお金。

- ソフトウェアと統合: 同調ラインを得るための制御システムとエンジニアリングの価格。

- インストールとコミッショニング: 有資格技術者による現場での設置、校正、検証。

- トレーニングだ: オペレーターとメンテナンスのトレーニング

- ロジスティクス 機材の輸送、リギング、配置にかかる費用。

これらの要素を秤にかけると、ラインの複雑さと生産量に正確に関連する投資水準が明らかになる。これらの大まかな範囲は、初期の資金調達の段階を設定するために使用することができる:

- エントリーレベルのセミオートマティックライン: 簡単なセットアップの場合、プロジェクトへの投資は通常1TP430,000から1TP480,000の間である。

- ミドルレンジのフルオートマチック・ライン: ハードウェア費用、統合の複雑さ、フルサポートサービスが増加する統合ラインでは、通常$150,000~$400,000の投資となる。

- 高速、ハイスペックライン: 優れた機械、検証、多くのエンジニアリングが必要とされる要求の厳しい用途では、ベンチャー費用の総額は50万ドルを超えることもある。

信頼できるサプライヤーを選ぶには?

サプライヤーの選定は、パッケージング・プロジェクトや新しいパッケージング・ラインを長期的に成功させるための重要な要素です。技術的な能力だけでなく、すでに持っているものとの相性や、持続可能な戦略についての見識も必要です。

- 技術的専門知識と応用知識: サプライヤーは、特定の業界、製品、運用上の問題について深い知識を示すことができるはずです。サプライヤーは、他の技術に対して、自社の機器提案を技術的に守る能力を持つべきである。

- プロジェクト管理とコミュニケーション: 効果的なサプライヤーは、プロジェクト・マネージャー、プロジェクト・タイムライン(ガントチャート)、コミュニケーション・プロトコルを割り当てます。これにより、発注から最終設置までの間に透明性と説明責任がもたらされます。

- 実績と参考文献: あなたのような設置のケーススタディやパフォーマンスデータを求めてください。優良な業者であれば、現在サービスを提供している顧客の紹介を簡単に提供してくれるので、彼らの主張やサービスの質を確認することができます。

- 社内能力対統合: サプライヤーが、自社で機器を設計・製造するシングル・ソース・メーカーなのか、異なるブランドのコンポーネントを組み合わせるインテグレーターなのかを確認する。シングルソース・メーカーであれば、より合理的な設計、サービス、サポートを提供できる。

- アフターセールス・サポート サービスレベル 契約(SLA): 設置後のサポートの設計を評価する。これには、保証条件、テクニカル・サポートの対応時間、重要なスペア部品の入手可能性などが含まれる。アフターサービスが充実していることは、操業停止時間を減らす上で重要である。

- 工場受入試験(FAT)プロトコル: サプライヤーは、完全なFATを実施することに同意しなければならない。これは、統合ライン全体をサプライヤーの構内で組み立て、テストし(指定された製品と容器を使用)、テストに合格した後に出荷することを意味する。この出荷前検査は、現場での試運転におけるリスクを軽減するための重要なプロセスです。

レバパックターンキーパッケージングソリューションのパートナー

このような厳しい基準をクリアすることが、レバパックの使命です。18年以上にわたる缶の充填とシーム技術の専門家としての経験を持つ当社は、4000㎡の敷地に高度なCNC機械加工を備えたワンストップ・メーカーです。これにより、2mの精度で品質を管理し、標準ラインと特殊ラインの迅速なターンアラウンドを可能にしています。

私たちはまた、最高であることに専心しています。このことは、高品質の部品(シーメンス、SMC、SEW)と、すべての機械の36時間エージングテストを含む徹底した品質保証によって証明されています。世界の食品・飲料メーカーやOEM/ODM顧客に対する当社のソリューションには、CE/ISO/CSA認証のスタンドアローン・マシンから、固形物、粉体、液体食品・飲料製品を扱う完全なターンキー・ラインまでが含まれます。当社は機器を供給するだけでなく、強力なグローバル・サービス・ネットワークと12ヶ月の延長保証により、信頼性と性能に基づいたパートナーシップを提供しています。

お客様の高い基準を満足させるソリューションについて、話し合う意思はありますか?個別のご相談と包装生産ラインのレイアウト計画をご希望の方は、今すぐ弊社のエンジニアリング部門にご連絡ください。

業界特有の考察と例

オートメーションの基本コンセプトがグローバルであるのと同様に、包装ラインの最終的な設計は、対象業界の規制および運用要件に準拠する必要がある。これらの規範は譲れない傾向にあり、材料、設計、文書化を決定します。

フード&ビバレッジ

微生物汚染を避ける衛生的な設計が指針である。包装製造ラインは、アクセスしやすく、洗浄しやすいように設計されなければならない。そのためには、ステンレス構造(通常、製品接触面にはグレード304または316L)を採用し、製品が溜まりやすい凹部や平坦面を取り除き、時にはCIP(Clean-in-Place)ラインを内蔵する必要がある。これらの自動化されたシステムは、製品経路全体を通して洗浄・消毒液を循環させ、手作業で分解する必要なく、確実で証明可能な衛生を保証します。

医薬品と栄養補助食品

この業界を指導する厳しい国際規制があり、それらは主に適正製造規範(GMP)である。適合が必要である。機器は認可された材料を使用して製造されなければならず、無菌または無菌に近い設計でなければならない。バリデーションは最も重要な前提条件である。IQ(設置適格性確認)、OQ(運転適格性確認)、PQ(性能適格性確認)手順に文書化される。さらに、システムは、電子記録と電子署名に関して21 CFR Part 11に準拠し、製品のトレーサビリティを提供するためにシリアル化とトラック&トレースを組み合わせる必要があります。

化粧品&パーソナルケア

この事業は、製品の粘度と幅広いパッケージングで注目されている。包装製造ラインの設計は、通常、製品の一貫性を確保するために、加熱ホッパーと攪拌リザーバーを備えた特殊な容積式充填機(ピストン充填機など)を必要とする高粘度のクリームやローションを扱うという課題を克服するものでなければならない。機械はまた、多種多様な形状やサイズの容器に対応できるよう、非常に柔軟でなければならない。そのためには、ソフトハンドリングシステムと、異なるSKUを生産する間のダウンタイムを短縮するための、工具を使わない迅速な切り替えが必要となる。

結論

包装生産ラインの設計と導入という戦略的プロジェクトは、非常に重要である。これを成功させるには、個々の機械ではなく、設備の可能性を特定の操業上・財務上の目標に合致させるよう調整された、方法論に基づいたアプローチが必要である。このガイドでは、基本的な技術、設計上の問題、予算、サプライヤーの選定など、このプロセスの詳細なモデルを示している。

これらの原則を用いることで、あなたは今、自動化の迷路を平静な頭脳と開かれた目で切り開くことができる。続いて、この知識をあなたの組織のための詳細なプロジェクト計画に変換する必要があります。既存のパッケージングシステムをアップグレードしたり、新しいパッケージング生産ラインを構築したりする場合、方法論とよく研究されたアプローチこそが、投資を成功させる秘訣です。食品に関する特定のニーズに応じた支援を受けるには、今すぐLevapackにご連絡ください。