マグロ加工とは何か?

マグロ加工とは、生のマグロ(通常、巻き網漁業で漁獲される)を、ツナ缶やツナパウチなどのすぐに食べられる製品に加工することを指す。加工は、漁獲された魚(通常は冷凍マグロ)が加工施設に運ばれ、そこで再解凍、洗浄、調理、包装、密封されることから始まる。食品の安全性、品質、賞味期限を維持するため、すべての工程が管理されている。

このプロセスの何がそれほど重要なのだろうか?消費者は、安全でおいしく、保存のきく製品を求めているからだ。つまり、エラや余分な油の除去、水分検査、適切な殺菌工程など、缶詰製造の全工程が厳格な規則によって規定されていなければならないのだ。木はまた、残飯を魚粉、魚油またはペットフードに変換することにより、固形廃棄物を最小限に抑える。

ツナ缶の製造は、適切な方法で行われ、ビンナガマグロの白身を塩水、油、ソースに漬けたような高品質の製品を生産する。全工程を通じて、高速の機械を使って缶やパウチに詰められ、温度、バクテリア、シールの強さなどがテストされる。

簡単に言えば、マグロ加工は、技術、食品安全規制、効果的なプロセスを組み合わせて、マグロを海から店頭に並べるまで加工することである。それは単なる調理ではなく、世界中の消費者市場に安全で安定した美味しい水産物を届けることを目的とした高度なシステムである。

ステップ・バイ・ステップのマグロ加工技術

マグロの加工は、安全で高品質な保存可能な製品を生産することを目的とした、入念に計画された体系的な工程である。原料マグロの受け入れから殺菌工程に至るまで、すべての工程は、食品安全基準や市場の需要に適合するよう、注意深く実施されなければならない。

生マグロの受け取りと解凍

マグロの加工サイクルは、漁船から直接受け取られる、通常は冷凍されたマグロを丸ごと受け取ることから始まる。輸送中は、腐敗を防ぎ、バクテリアの繁殖を防ぐため、通常-18℃以下に保たれる。荷揚げされたマグロは、一定の穏やかな温度で水を循環させる大型のステンレス製解凍槽に入れられる。急速解凍や不均等な解凍は、魚の細胞を破壊し、食感を変え、栄養素を失う危険性があります。適切な解凍はまた、魚を正確に格付けし、次の機械的工程にスムーズに送り込むことを可能にする。解凍中、オペレーターは芯温を継続的に測定し、最終的な内部温度が0℃から4℃の範囲になるよう監視し、安全で加工に適した状態にします。

サイズと選別

解凍されたマグロは、サイズ選別工程にかけられる。この場合、魚種、重量、目に見える品質仕様に、手作業とコンベアによる自動選別を組み合わせて格付けする。マシン・ビジョン・システムやレーザー・スキャナーは、長さ、胴回り、外見上の欠陥などのパラメータを識別するために、大容量のラインで使用することができる。これは、特定の最終製品への魚の効率的な割り当てを確実にするために行われる。大型で高脂肪の個体は通常、缶詰のロインに向けられ、小型で黒身のマグロはフレークやパウチ製品に向けられる。ここでの適切な格付けは、歩留まりを最大化し、ロットの均一性を維持するために不可欠であり、高級ビンチョウマグロのような高価値の差別化製品を生産する場合はなおさらである。

マグロの種類についてもっと知りたい方は、マグロの種類についての記事をご覧ください。 ツナ缶の種類.

予備調理(蒸すか茹でる)

予備調理は、マグロを部分的に柔らかくし、トリミングの工程を容易にし、油っぽさを下げることを目的とした基本的な工程である。マグロの調理は、スチームクッカーまたはボイルタンクで行われるが、これは工場の形態や目的とする製品の品質によって異なる。高級品は、肉の完全性、水分、色を維持するため、蒸すべきである。ボイルは少し厳しいが、より迅速に処理することができ、バルクで最も一般的に使用されている。魚の大きさや種類にもよるが、通常85℃から100℃、30分から60分と、時間と温度を厳密に管理する。タンパク質の変性は加熱のしすぎにつながり、加熱不足はその後の殺菌工程に支障をきたすため、HACCPの大半では重要管理点(CCP)となっている。

冷却とクリーニング

調理後のマグロは、微生物の繁殖を遅らせ、取り扱いの準備を整えるため、素早く冷やさなければならない。ほとんどの工場では、冷水スプレーか浸漬タンクを使用する。この段階で、表面の油分、血液の残留物、変性したタンパク質が洗い流される。このステップにより、衛生状態が向上し、後の作業のための食感が整う。温度、流量、浸漬時間は、温めムラや再汚染を防ぐために厳密に管理される。このような工場の排水は、ほとんどの工場で処理され、水の持続可能性のための管理戦略において再利用される。

ロース肉の分離と骨抜き

冷却後、マグロはトリミングラインにかけられ、熟練した作業員か、精密に制御された機械が残りの身の部分を切り落とす。骨、皮、黒い筋肉、エラ、食べられない部分を取り除く。高級ラインでは、品質保持のため、切り落としはほぼすべて手作業で行われるが、大規模な加工業者では半自動脱骨機に頼るようになってきている。ロースは取り除かれた後、再検査され、格付けされる。その後、好みの長さにカットされるか、フレーク状にされる。骨や切り落としなどの副産物は収穫され、魚粉、ペットフード原料、油の原料となり、廃棄物削減と副産物利用の目標に貢献する。

充填と缶詰

ロース肉が切り落とされ、規格通りにカットされると、製品ガイドラインに従ってアルミ缶やハイバリアパウチなどの容器に充填される。高速充填機がこの作業を行い、一定の重量と均一な圧縮を保証する厳格な公差が適用される。充填重量に狂いが生じると、表示規制を遵守できなくなり、消費者からの苦情につながる危険性がある。容器内のマグロのレイアウト(レイヤー、チュンク、フレークなど)も、視覚的アピールやブランドの一貫性を保つ上で重要である。最高級品の場合、ロースの繊細な構造を維持し、望ましい外観の仕上がりを実現するため、手作業による充填が行われることもある。

液体添加(オイル、ブライン、ソース)

充填後、各瓶に計量された量の液体保存料が注入される。液体-植物油、塩水、調味ソース-の選択は、市場の需要や製品の目標に合わせて行われる。オイルは風味を高め、食感をなめらかにし、キハダやカツオのような脂肪の多い魚に適している。ソルト・ブラインは、あっさりしたマグロ類に好まれ、健康志向の買い物客に対応する。自動化された液体ディスペンサーは、正確な量を供給するため、溢れたり蓋から漏れたりする可能性を減らすことができる。過剰な液体は真空シールを弱め、不足は殺菌完了後の乾燥を招く。液体の充填レベルは通常、レベルセンサーと重量確認システムによってモニターされる。

シーリングとバキューム

充填後すぐに、容器は密封ゾーンに移動する。缶は高速シーマーで閉じられ、パウチは真空シールに続いて加熱される。その目的は、酸素の侵入を防ぐ完全な密封であり、その結果、微生物の繁殖や酸化を防ぐことができる。今日のシーマーは、その場でシームの完全性を監視するデジタル検査機能を備えており、狭い許容範囲に満たない缶は排出される。真空レベルは、残留酸素を減少させ、均一な熱殺菌の舞台を整えるために設定される。シームの幅、重なり、厚みにわずかなばらつきがあっても、重大な品質不良として扱われ、即座に製品の分離につながる。

レトルト殺菌(高圧調理)

殺菌は、ツナ缶製造において最も決定的な瞬間である。メーカーは、バッチ式レトルトと連続式ロータリーシステムのどちらかを選択し、密封された缶を、温度が121℃を超え、圧力が15 PSIを超える環境に置く。処理時間は缶のサイズと種類に応じてカスタマイズされ、風味と食感を保ちながら、ボツリヌス菌とその他の回復力のある病原菌を根絶することを目的としている。缶の内部温度は熱電対や携帯型データロガーで記録され、時間や温度から圧力に至るまで、あらゆる変数が記録されるため、規制基準と内部監査の両方を満たすことができる。検証されたサイクルからの逸脱は、全バッチの廃棄や高価なリコールにつながる可能性があり、業界は綿密な管理と絶え間ない監視を余儀なくされている。

ラベリング、梱包、発送

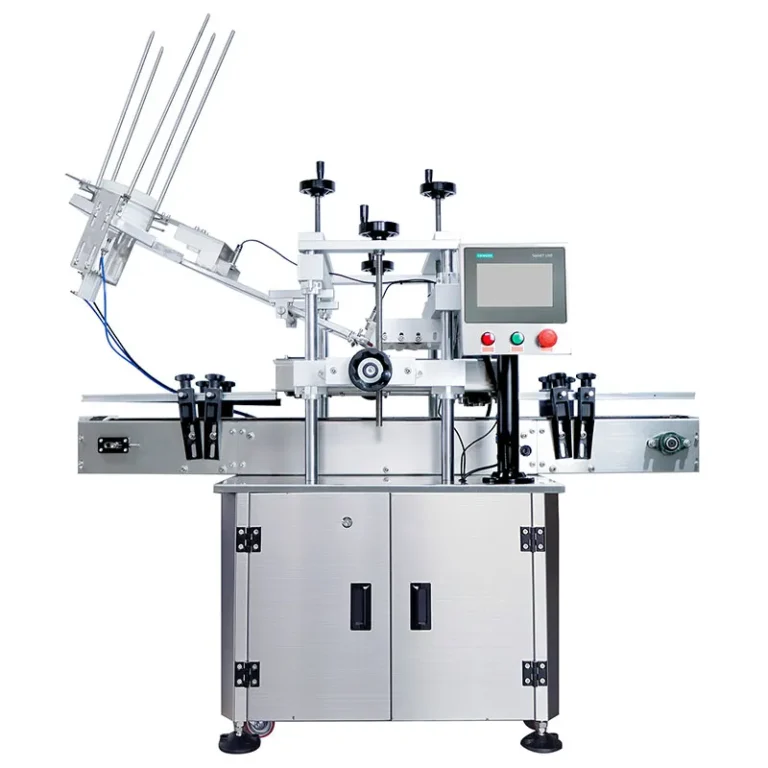

缶は乾燥され、冷却後にラベリング・ラインに流される。この場合、バッチコードがインクジェットでエンコードされ、印刷されたラベルが自動的に貼られる。ブロックチェーン対応のQRコードなど、デジタルトレーサビリティサービスを組み込んでいる施設もあり、エンドユーザーはマグロが漁獲された船や場所まで追跡することができる。二次梱包-カートンや収縮包装トレイ-は、ラベルを貼った製品をグループ化するために使用され、その後、パレットに載せて保管または出荷される。倉庫の追跡は通常、パレットのバーコード化によって行われる。最終的なチェックは出荷時に行われ、規制、ラベリング、顧客関連の要件がすべて満たされ、安全性を重視したフルサイクルの生産工程が完了する。

マグロ加工工場で使用される主要機器

マグロ加工には大規模な機械設備仕様が必要であり、大量の魚を迅速、安全、均一に加工する必要がある。ツナ缶の大量生産は、適切な機械がなければできません。

- プレクッカーとスチームチャンバー

マグロは洗浄される前に、予備調理機で煮るか蒸すかして調理される。この機械は一度に数トンの荷重に対応し、魚の食感と風味を保つために正確な温度と蒸気の調節ができる。ビンナガマグロの白身はスチームチャンバーによく合い、魚の淡い色を保つことができる。多くの装置には、エネルギーと水を経済的に使用するための蒸気リサイクルシステムが装備されている。

- 自動ロースセパレーターとトリミングテーブル

調理と冷却の後、マグロはトリミング・テーブルに移され、骨、エラ、皮が取り除かれる。これは手作業または半自動で行われる。こうして残ったものは集められ、魚粉、魚油、あるいはペットフードとして利用され、固形廃棄物が減少する。

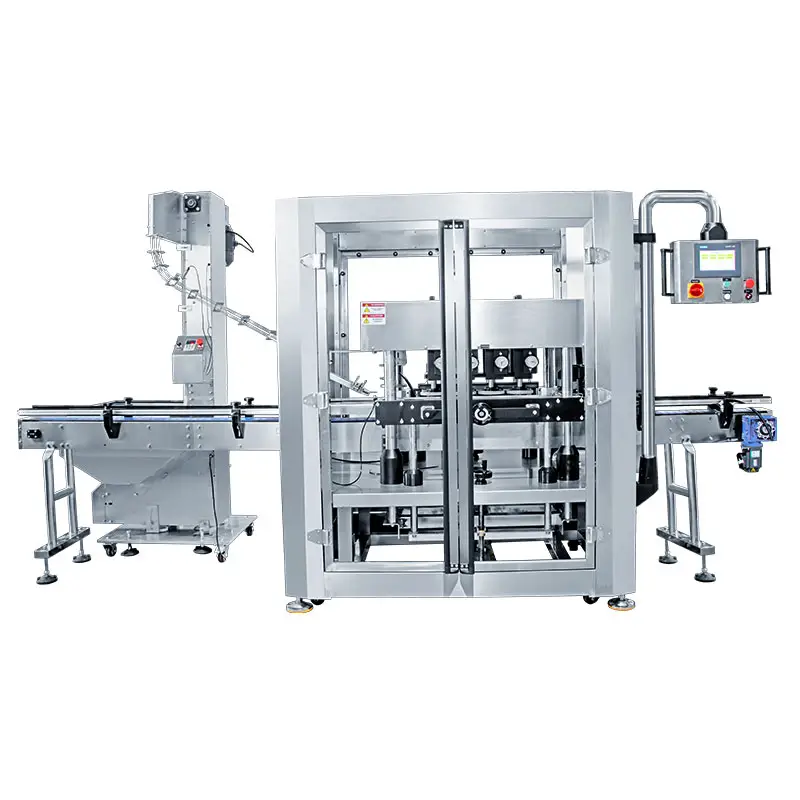

- 充填機と製缶機

その後、ツナは充填機を使って缶やパウチに詰められ、一貫性を保つために分量の計量が行われる。塩水、油、マリネ液も機械に加えられる。そして、次の工程であるレトルト殺菌で重要な、シーマーによる真空状態で缶をしっかりと密封することができる。

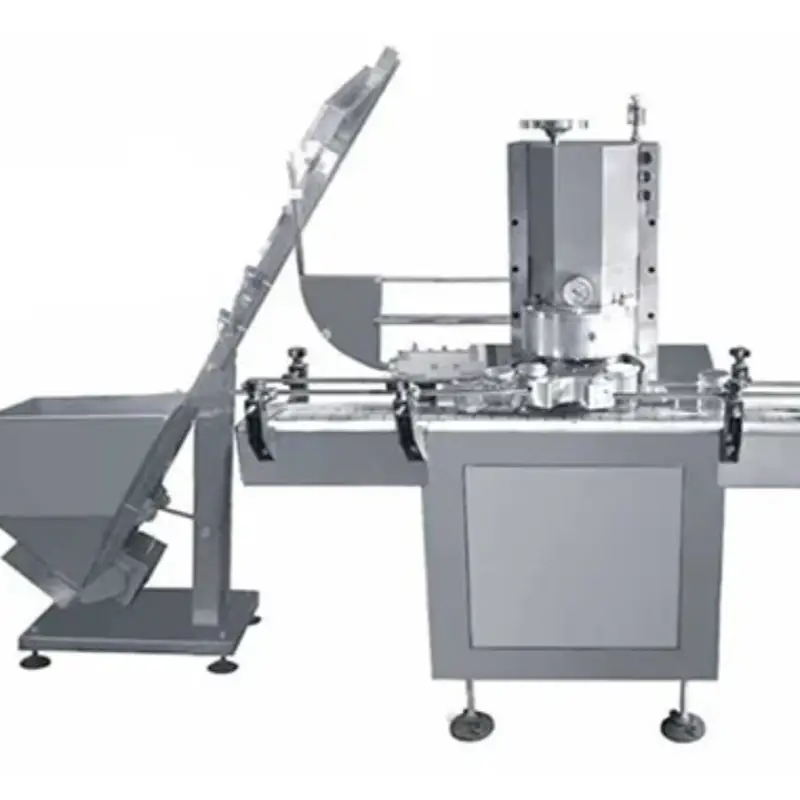

- レトルト殺菌機(バッチ式・連続式)

密閉された缶を115℃以上の高温で殺菌する圧力調理器である。これにより、製品は保存可能で安全なものとなる。バッチ式と連続式があり、いずれも温度と圧力をリアルタイムで追跡できる。これは、食品安全規制を達成するために必要なステップである。

- コンベア、冷却システム、ラベリングライン

殺菌された缶は、水槽やエアーシステムで急速に冷却される。コンベアでラベリングマシンに運ばれ、製品情報やトレーサビリティ情報が貼られる。最後の工程は、流通する缶の包装です。

レバパック優れたマグロ加工のための信頼できるパッケージングパートナー

マグロ加工のような厳しい業界では、精密な包装設備はオプションではなく、必需品です。そこでレバパックは、大規模な加工業者と小規模な食品製造業者の両方の信頼できるパートナーとして利用することができる。レバパックは缶詰とシーリング技術を専門とする会社だが、ブリキ缶、アルミ缶、プラスチックジャーなどに対応する固体、液体、粘性、粉末充填システムで、食品業界に自動化・半自動化ソリューションを提供している。

Levapack社は2008年に設立されたが、包装機械の設計と製造で18年以上の経験がある。同社は4,000平方フィートの生産工場にCNC機械加工設備と自動組立ラインを備え、高精度生産と安定した生産量を保証している。Levapackの設備は100カ国以上の顧客に供給されており、主な地域は北米、ヨーロッパ、中東、東南アジア、南米である。

マグロ加工業者の場合、Levapack社は、真空シール、窒素フラッシュ、オーダーメイドの充填ラインなど、鮮度と賞味期限を維持するために重要な、必要な機能を提供している。同社の機械は、食品グレードの304/316ステンレス鋼と世界的に定評のある動力部品(シーメンス、シュナイダー、SMCなど)で構成されている。OEM顧客として、中規模工場として、またはパッケージング代理店として、Levapack社は、現在の水産物の生産要件に沿った柔軟で効率的かつスケーラブルなソリューションを提供します。

高度なオートメーションとスマートテクノロジー

マグロの加工はもはや手作業ではない。今や、最新の自動化、AI、リアルタイムの追跡が、効果的で安全な製造のカギとなっている。テクノロジーがツナ缶加工をどのように変革しつつあるのか、考察してみよう。

- 役割 AI そして マシンビジョン 品質採点

以前は手作業で行われていた品質格付けが、現在ではAIやマシンビジョンシステムによって行われている。このシステムは、特にビンナガなどの白身マグロの加工において、色、脂肪の分布、食感をチェックすることができる。些細な色の変化や脂肪の筋も検出されるため、一貫性が保たれ、人為的ミスが少なくなる。

また、マシンビジョンを使ってミニボーンや間違ったカットなどの欠陥を識別することも可能で、最良のロースだけが缶詰になる。継続的に作動するフィードバック・ループにAIを加えることで、加工工場は自動的に機械を調整することができ、無駄を省き、より高いレベルの効率を達成することができる。

- エネルギー効率の高い処理システム

マグロ加工のトレンドはエネルギー効率である。蒸気回収システムや冷凍庫の最大化などの技術が、エネルギー使用量の削減に役立っている。エネルギー効率の高いシステムは、アメリカ領サモアのような電力の信頼性に問題がある場所でも、シームレスな生産を保証し、操業コストを削減する。

このような技術革新は、工場を環境に優しいものに変えるだけでなく、光熱費の減少を通じて収益性を高める。業界における持続可能性のさらなる緩和は、インバーター駆動モーターと環境に優しい冷媒の使用である。

- リアルタイム モニタリングとデータロギングツール

現在のマグロ加工施設には、リアルタイムのモニタリングが所狭しと並んでいる。ロインの含水率、殺菌温度など、あらゆる面がモニターされ、自動的に分析される。これにより、温度や圧力のようなあらゆる偏差に確実に気づき、修正することができる。

これらのシステムは、HACCPや国際的な食品規制など、食品安全の遵守に不可欠である。また、生産に支障をきたす前に機器の故障の可能性をオペレーターに知らせる予知保全も容易になる。

マグロ加工における品質管理

ツナ缶の加工において、品質管理は最後の工程ではなく、各工程の不可欠な部分である。冷凍ツナは、工場に到着してから包装されるまで徹底的に検査され、製品の品質が最高基準を満たしていることを保証する。

- ハサップ 食品 安全性 規格

水産物の安全性に関する国際基準はHACCP(危害分析重要管理点)である。マグロの加工においては、細菌や物理的汚染物質などのリスクを特定し、殺菌や密封などの重要な工程を監視することである。温度や圧力など、設定されたパラメーターにわずかでも変化があれば、汚染を防ぐために製造ラインを停止する。

また、EU、米国、日本など、要求されるコンプライアンスに沿っているかどうかを確認するため、第三者機関による監査も通常行われる。このような食品安全手順は、これらの監査に合格しなかった場合、オペレーションがダウンする可能性があるため、重要である。

- 温度、微生物、金属検出チェック

温度管理が重要である。冷凍マグロの保管、予備調理、レトルト殺菌などは、細菌を寄せ付けないようにするための方法のひとつで、厳格な温度監視が行われている。サルモネラ菌やリステリア菌などの病原菌も、綿棒やサンプルで検査し、定期的に微生物検査を行っている。

そのうえ、缶やパウチのひとつひとつが、潜在的な汚染物質とみなされる前に金属探知機でスキャンされる。小さな金属片も警告され、必要に応じてバッチ全体を回収することができる。

- 官能検査(食感、風味、外観)

技術の利用度は非常に高いが、人間による官能検査の役割は依然として不可欠である。訓練されたテスターがいて、製品の食感、風味、外観を測定し、製品が期待される水準にあることを確認する。例えるなら、ビンナガは淡いピンク色で、きれいで滑らかな味でなければならない。マグロが乾燥していたり、変色していたりする場合は、加工に問題がある証拠かもしれない。

- トレーサビリティとバッチ文書化

すべてのマグロ・バッチには特定のバッチ番号が付与され、この番号は漁船から缶詰製造まで魚を追跡する。このようなトレーサビリティ・システムがあれば、汚染問題や顧客からのクレームなど、問題が発生した場合でも、その根本原因を数秒で突き止めることができる。このようなシステムは、マグロが持続可能で倫理的な漁業のもとで調達され、製品が世界的な食品安全基準に適合していることも保証する。

マグロ加工における共通の課題とその解決方法

ツナ缶加工には、原料の品質が一定でないこと、大量のエネルギーを使用すること、食品安全の問題、最新鋭の工場であっても規制を遵守することなど、多くの課題がある。このような問題は、操業効率だけでなく、ブランドイメージや市場適合性にも影響を与える。以下に、業界でよく見られる問題と、それを克服するための通常の解決策を列挙する:

| チャレンジ | 説明 | 典型的な解決策 |

| 一貫性のない生マグロの品質 | 魚の大きさ、鮮度、脂肪含量のばらつきは、製品の均一性に影響を与える。 | AIを活用したグレーディング・システムを導入し、サプライヤーの品質管理を徹底する。 |

| 高いエネルギー消費 | プレクッカー、冷凍庫、滅菌器は大量の電力を消費する。 | エネルギー効率の高い機器、蒸気回収システム、時差式機器スケジューリングを導入する。 |

| 食品安全のリスク | 細菌や異物の混入は深刻な健康被害をもたらす。 | HACCP、金属検出、微生物検査、厳格な滅菌プロセスを実施する。 |

| 設備停止時間 | 故障は生産を停止させ、コストを増加させる。 | 予防保全プログラムを採用し、リアルタイム監視と故障予知アラートを導入する。 |

| 労働力不足または離職率の高さ | 熟練労働者の不足は一貫性と生産性に影響する。 | 従業員をクロストレーニングし、人間工学に基づいたワークステーションや部分的な自動化に投資する。 |

| 固形廃棄物管理 | エラ、頭、切り落としなどの廃棄物は急速に蓄積する。 | 副産物を魚粉、魚油、ペットフードに再利用し、廃棄物を最小限に抑える。 |

| 輸出コンプライアンス要件 | 規制上の要求は輸出市場によって異なる。 | コンプライアンスチームを設置し、リアルタイムの文書化を行い、第三者監査を受ける。 |

| バッチ一貫性の問題 | 充填重量やシールの品質にばらつきがあると、製品回収の原因となる。 | 高精度充填機、自動重量チェック、AIベースの品質検査を採用。 |

| 環境維持への圧力 | ステークホルダーは、より環境に優しく、低負荷の加工を期待している。 | 太陽エネルギー、水のリサイクル、持続可能なパッケージング、漁業からの認証調達を採用する。 |

| 複雑なサプライチェーンにおけるトレーサビリティ | 漁獲から消費者までの追跡が難しい。 | ERPまたはブロックチェーン・プラットフォームと統合されたエンド・ツー・エンドのデジタル・トレーサビリティ・システムを使用する。 |

結論

ツナ缶の製造工程は、生物学、工学、調理の完璧さが複雑に絡み合っている。太平洋での漁獲から始まり、ハイテク加工、解凍、予備調理、殺菌に至るまで、長い工程を経るが、そのすべてに非常に特殊な基準、品質管理、綿密な管理がある。自動化、AI、リアルタイムのモニタリングによる効率化もある。

ツナ缶加工の真髄は、伝統と革新のバランスであり、環境と消費者の要求を満たす高品質のものである。したがって、次に缶詰を開けるときは、それが何十年にもわたる精度と技術改良の産物だと考えてほしい。