Apa yang Dimaksud dengan Pengolahan Tuna?

Pengolahan tuna mengacu pada proses transformasi tuna mentah (biasanya ditangkap dengan pukat cincin) menjadi produk siap saji seperti tuna kaleng atau tuna pouch. Proses ini dimulai dengan penangkapan dan pengiriman ikan, biasanya tuna beku, ke fasilitas pengolahan, di mana ikan dicairkan, dibersihkan, dimasak, dikemas, dan disegel. Setiap proses dikontrol untuk menjaga keamanan makanan, kualitas, dan masa simpannya.

Apa yang begitu penting dari proses ini? Karena konsumen menuntut produk yang aman, lezat, dan stabil di rak. Hal ini menyiratkan bahwa semua tahapan prosedur pengalengan, yaitu pembuangan insang dan minyak berlebih, uji kelembapan, dan proses sterilisasi yang tepat, harus diatur oleh peraturan yang ketat. Pohon-pohon ini juga meminimalkan limbah padat melalui konversi sisa makanan menjadi tepung ikan, minyak ikan, atau makanan hewan.

Jika dilakukan dengan benar, produksi tuna kalengan menghasilkan produk berkualitas seperti tuna albacore putih dalam air garam, minyak, atau saus. Selama seluruh proses, mesin berkecepatan tinggi digunakan untuk mengemasnya ke dalam kaleng atau kantong; mesin ini diuji terhadap berbagai hal seperti suhu, bakteri, dan kekuatan segel.

Sederhananya, pengolahan tuna memproses tuna dari laut hingga ke rak dengan kombinasi teknologi, peraturan keamanan pangan, dan proses yang efektif. Ini bukan sekadar memasak, melainkan sebuah sistem canggih yang bertujuan untuk memastikan bahwa konsumen di seluruh dunia mendapatkan makanan laut yang aman, konsisten, dan lezat.

Langkah demi Langkah Teknik Pengolahan Tuna

Proses pengolahan tuna merupakan proses yang terencana dan sistematis yang bertujuan untuk menghasilkan produk berkualitas tinggi dan stabil di rak serta aman. Setiap proses, termasuk penerimaan tuna mentah hingga proses sterilisasi, harus dilakukan dengan hati-hati agar sesuai dengan standar keamanan pangan serta tuntutan pasar.

Menerima dan Mencairkan Tuna Mentah

Siklus pengolahan tuna dimulai dengan penerimaan ikan tuna utuh, biasanya tuna beku yang diterima langsung dari kapal penangkap ikan. Selama pengangkutan, ikan-ikan ini biasanya disimpan pada suhu -18°C atau kurang untuk menghindari pembusukan dan mencegah pertumbuhan bakteri. Setelah dibongkar, kami menempatkan tuna di tangki pencairan stainless steel besar yang mengalirkan air dengan suhu yang konstan dan lembut. Pencairan yang lambat dan seragam ini sangat penting; pencairan yang cepat atau tidak merata berisiko memecah sel-sel ikan, mengubah teksturnya, dan menghilangkan nutrisinya. Pencairan yang tepat juga memungkinkan kami untuk menilai ikan secara akurat dan memasukkannya dengan lancar ke dalam langkah mekanis berikutnya. Selama proses pencairan, operator mengukur suhu inti secara terus menerus, mengawasi kisaran internal akhir 0°C hingga 4°C yang aman dan siap diproses.

Ukuran dan Penyortiran

Setelah tuna dicairkan, ikan tuna kemudian dimasukkan ke dalam proses ukuran dan penyortiran. Dalam hal ini, ikan dikelompokkan berdasarkan spesies, berat, dan spesifikasi kualitas yang terlihat melalui perpaduan antara keterampilan manual dan penilaian berbasis konveyor otomatis. Sistem penglihatan mesin atau pemindai laser dapat digunakan dalam jalur berkapasitas tinggi untuk mengidentifikasi parameter seperti panjang, ketebalan, dan cacat eksternal. Hal ini dilakukan untuk memastikan penugasan ikan secara efisien ke produk akhir tertentu; individu yang lebih besar dan berlemak tinggi biasanya diarahkan ke pinggang kalengan, sementara tuna yang lebih kecil/dagingnya lebih gelap dapat diarahkan ke produk serpihan atau kantong. Penilaian yang tepat di sini sangat penting untuk memaksimalkan hasil dan menjaga keseragaman batch, terlebih lagi jika produk yang berbeda bernilai tinggi seperti tuna albacore premium diproduksi.

Jika Anda ingin mempelajari lebih lanjut tentang berbagai jenis tuna, Anda dapat melihat artikel kami tentang perbedaannya jenis-jenis tuna kalengan.

Pra-Memasak (Mengukus atau Merebus)

Pra-memasak adalah proses dasar yang bertujuan untuk melunakkan sebagian tuna, memudahkan proses pemotongan, dan mengurangi sifat berminyak. Tuna dapat dimasak dalam penanak uap atau dalam tong perebusan, tergantung pada konfigurasi pabrik dan kualitas produk yang diinginkan. Produk bermutu tinggi harus dikukus karena proses ini menjaga integritas, kelembapan, dan warna daging. Meskipun sedikit lebih keras, perebusan dapat memproses lebih cepat, dan paling sering digunakan dalam jumlah besar. Ada kontrol waktu dan suhu yang sangat ketat, biasanya 85°C hingga 100°C, 30 hingga 60 menit, tergantung ukuran dan jenis ikan. Denaturasi protein dapat menyebabkan pemasakan yang terlalu matang, sedangkan pemasakan yang kurang matang dapat menghambat proses sterilisasi selanjutnya, sehingga merupakan titik kendali kritis (CCP) dalam sebagian besar skema HACCP.

Pendinginan dan Pembersihan

Setelah dimasak, tuna harus didinginkan dengan cepat untuk memperlambat pertumbuhan mikroba dan menyiapkannya untuk ditangani. Sebagian besar pabrik menggunakan semprotan air dingin atau tangki perendaman. Pada langkah ini, minyak permukaan, sisa darah, dan protein terdenaturasi akan hilang. Langkah ini meningkatkan kebersihan dan mengatur tekstur untuk operasi selanjutnya. Suhu, laju aliran, dan waktu perendaman dikontrol dengan ketat untuk mencegah pemanasan yang tidak merata atau kontaminasi ulang. Limbah di pabrik tersebut diolah dan digunakan kembali di sebagian besar pabrik dalam strategi manajemen untuk keberlanjutan air.

Pemisahan dan Pengikisan Bagian Pinggang

Setelah didinginkan, tuna kemudian dibawa melalui jalur pemangkasan, di mana tenaga kerja yang berpengalaman atau mesin yang dikontrol secara presisi akan memotong bagian pinggang dari massa tubuh yang tersisa. Proses ini melibatkan pembuangan tulang, kulit, otot gelap, insang, dan bagian apa pun yang tidak dapat dimakan. Pada lini produksi kelas atas, pemangkasan dilakukan hampir semuanya dengan tangan untuk menjaga kualitas, sedangkan prosesor skala besar menjadi semakin bergantung pada mesin pemotong daging semi otomatis. Bagian pinggang dibuang dan diperiksa ulang, serta dinilai. Setelah itu, dipotong sesuai panjang yang diinginkan atau dipipihkan. Produk sampingan, seperti tulang dan potongan daging, dipanen untuk digunakan sebagai tepung ikan, bahan makanan hewan peliharaan, atau minyak, yang berkontribusi pada tujuan pengurangan limbah dan penggunaan produk sampingan.

Pengisian dan Pengalengan

Setelah pinggang dipangkas dan dipotong sesuai spesifikasi, pinggang dimasukkan ke dalam wadah - baik kaleng aluminium atau kantong dengan penghalang tinggi - sesuai dengan panduan produk. Mesin pengisian berkecepatan tinggi melakukan operasi ini, diatur oleh toleransi yang ketat yang menjamin berat yang konsisten dan pemadatan yang seragam. Penyimpangan dalam berat isi berisiko menimbulkan ketidakpatuhan terhadap peraturan pelabelan dan dapat menimbulkan keluhan konsumen. Tata letak tuna di dalam wadah (misalnya, berlapis, chun, k atau dipipihkan) juga penting untuk daya tarik visual dan konsistensi merek. Untuk produk kelas atas, pengisian dengan tangan dapat digunakan untuk mempertahankan struktur pinggang yang halus dan mencapai hasil akhir visual yang diinginkan.

Penambahan Cairan (Minyak, Air Garam, atau Saus)

Setelah diisi, pengawet cair dalam jumlah yang terukur dimasukkan ke dalam setiap stoples. Pilihan minyak sayur cair, air garam, atau saus berbumbu disesuaikan dengan permintaan pasar dan sasaran produk. Minyak meningkatkan rasa dan menghaluskan tekstur, bermanfaat untuk jenis ikan yang lebih gemuk seperti sirip kuning atau cakalang. Air garam, yang disukai untuk jenis tuna yang lebih ringan, melayani pembeli yang sadar akan kesehatan. Dispenser cairan otomatis memberikan volume yang tepat, sehingga mengurangi kemungkinan meluap dan bocor pada tutupnya. Cairan yang berlebih akan melemahkan segel vakum, sementara kekurangan cairan berisiko menyebabkan kekeringan setelah sterilisasi selesai. Tingkat pengisian cairan biasanya dipantau oleh sensor level dan sistem verifikasi berat.

Penyegelan dan Penyedotan Debu

Tepat setelah pengisian, wadah berjalan ke zona penyegelan. Kaleng ditutup dengan pelipit berkecepatan tinggi, dan kantong melalui penyegelan vakum yang diikuti dengan panas. Tujuannya adalah segel kedap udara yang sempurna yang mencegah masuknya oksigen, sehingga menghindari pertumbuhan mikroba dan oksidasi. Penjahit saat ini memiliki inspeksi digital yang memantau integritas jahitan di tempat, mengeluarkan kaleng apa pun yang tidak memenuhi toleransi yang sempit. Tingkat vakum diatur untuk menghilangkan sisa oksigen dan menyiapkan panggung untuk sterilisasi termal yang seragam. Bahkan variasi kecil dalam lebar, tumpang tindih, atau ketebalan jahitan akan dianggap sebagai kegagalan kualitas yang kritis, yang mengarah ke pemisahan produk dengan segera.

Sterilisasi Retort (Memasak dengan Tekanan Tinggi)

Sterilisasi adalah momen yang paling menentukan dalam pengalengan tuna. Produsen memilih antara retort batch dan sistem rotari kontinu, menempatkan kaleng yang disegel di lingkungan yang suhunya melebihi 121 ° C dan tekanannya naik di atas 15 PSI. Durasi perawatan disesuaikan dengan ukuran dan jenis kaleng, yang ditujukan untuk membasmi Clostridium botulinum bersama dengan patogen tangguh lainnya sambil mempertahankan rasa dan tekstur. Suhu kaleng internal dicatat dengan termokopel atau pencatat data portabel, dan setiap variabel-dari waktu dan suhu hingga tekanan-dicatat, sehingga memenuhi standar peraturan dan audit internal. Setiap penyimpangan dari siklus yang divalidasi dapat menyebabkan seluruh batch dibuang atau penarikan kembali yang mahal, sehingga memaksa industri untuk menegakkan kontrol yang cermat dan pengawasan yang konstan.

Pelabelan, Pengemasan, dan Pengiriman

Kaleng dikeringkan dan disalurkan ke jalur pelabelan setelah pendinginan. Dalam hal ini, kode batch dikodekan dalam inkjet, dan label yang dicetak diterapkan secara otomatis. Beberapa fasilitas menggabungkan layanan keterlacakan digital, termasuk kode QR yang mendukung blockchain, yang memungkinkan pengguna akhir melacak tuna ke kapal dan lokasi di mana tuna ditangkap. Kemasan sekunder - karton atau baki yang dibungkus menyusut - digunakan untuk mengelompokkan produk berlabel; kemudian produk tersebut disimpan atau dikirim di atas palet. Pelacakan gudang biasanya dilakukan dengan memberi kode batang pada palet. Pemeriksaan akhir dilakukan pada saat pengiriman sehingga semua persyaratan peraturan, pelabelan, dan persyaratan terkait pelanggan akan terpenuhi, dan proses produksi siklus penuh dengan fokus pada keselamatan akan selesai.

Peralatan Utama yang Digunakan di Pabrik Pengolahan Tuna

Pemrosesan tuna melibatkan spesifikasi mesin dan peralatan berskala besar, dan untuk memproses ikan dalam jumlah besar dengan cepat, aman, dan seragam. Produksi tuna kalengan dalam jumlah besar tidak akan mungkin dilakukan tanpa mesin yang tepat.

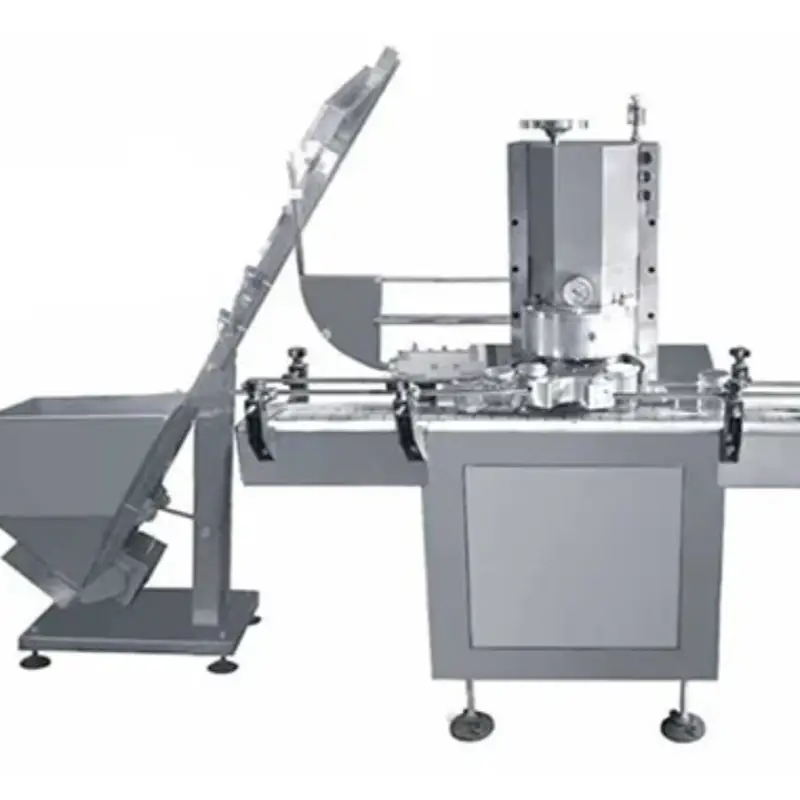

- Pra-Pemasak dan Ruang Uap

Tuna dimasak sebelum dibersihkan dengan cara direbus atau dikukus dengan alat pemasak awal. Mesin-mesin ini bekerja dengan beban beberapa ton sekaligus dan memiliki pengaturan suhu dan uap yang akurat untuk menjaga tekstur dan rasa ikan. Tuna albacore putih cocok dimasak dengan baik di dalam ruang uap, dan ini menjaga warna terang ikan. Banyak unit yang dilengkapi dengan sistem daur ulang uap agar hemat energi dan air.

- Pemisah Pinggang Otomatis dan Meja Pemangkasan

Setelah dimasak dan didinginkan, tuna kemudian dipindahkan ke meja pemotongan, di mana tulang, insang, dan kulitnya dihilangkan. Proses ini bisa dilakukan secara manual atau semi-otomatis. Sisa-sisa yang tersisa kemudian dikumpulkan dan dimanfaatkan sebagai tepung ikan, minyak ikan, atau bahkan makanan hewan peliharaan, sehingga mengurangi limbah padat.

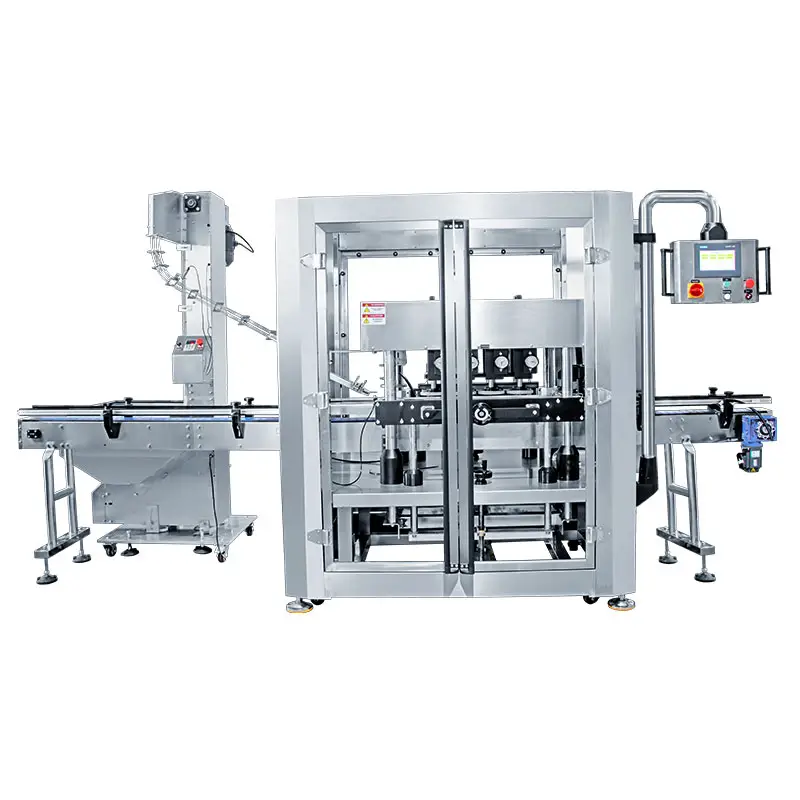

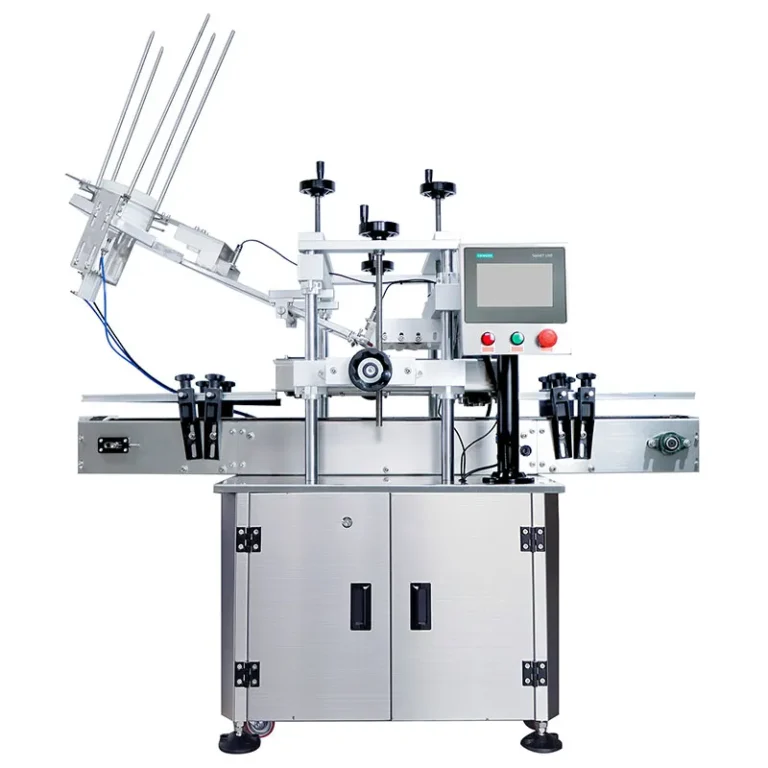

- Mesin Pengisi dan Penjahit Kaleng

Kemudian, tuna dikemas dalam kaleng atau kantong menggunakan mesin pengisi, dan porsinya ditimbang agar konsisten. Air garam, minyak, atau bumbu juga ditambahkan ke dalam mesin. Kemudian, kaleng-kaleng tersebut disegel dengan rapat di bawah vakum oleh para penjahit, yang penting dalam proses selanjutnya, yaitu sterilisasi retort.

- Alat Sterilisasi Retort (Batch dan Kontinu)

Ini adalah panci presto di mana kaleng yang disegel disterilkan pada suhu lebih dari 115 ° C. Hal ini membuat produk stabil di rak dan aman. Alat ini tersedia dalam bentuk batch dan kontinu, di mana semuanya memiliki pelacakan suhu dan tekanan waktu nyata. Ini adalah langkah yang diperlukan untuk mencapai peraturan keamanan pangan.

- Konveyor, Sistem Pendingin, dan Jalur Pelabelan

Kaleng yang telah disterilkan kemudian didinginkan dengan cepat menggunakan tangki air atau sistem udara. Kaleng-kaleng tersebut diangkut dengan konveyor ke mesin pelabelan di mana informasi produk dan informasi penelusuran diterapkan. Langkah terakhir adalah pengemasan kaleng untuk didistribusikan.

Levapack: Mitra Pengemasan Terpercaya untuk Keunggulan Pengolahan Tuna

Dalam industri yang ketat seperti pengolahan tuna, peralatan pengemasan yang presisi bukanlah sebuah pilihan, melainkan sebuah keharusan. Di situlah Levapack dapat digunakan sebagai mitra yang dapat diandalkan baik untuk prosesor skala besar maupun produsen makanan yang lebih kecil. Levapack adalah perusahaan yang berspesialisasi dalam teknologi pengalengan dan penyegelan, tetapi juga menyediakan solusi otomatis dan semi-otomatis untuk industri makanan dengan sistem pengisian padat, cair, kental, dan bubuk yang kompatibel dengan kaleng, kaleng aluminium, toples plastik, dll.

Levapack didirikan pada tahun 2008, tetapi memiliki pengalaman lebih dari 18 tahun dalam desain dan manufaktur mesin pengemasan. Perusahaan ini memiliki pabrik produksi seluas 4.000 kaki persegi dengan peralatan mesin CNC dan jalur perakitan otomatis untuk menjamin produksi dengan presisi tinggi dan hasil yang stabil. Peralatan Levapack telah dipasok ke pelanggannya di lebih dari 100 negara, dan wilayah utamanya adalah Amerika Utara, Eropa, Timur Tengah, Asia Tenggara, dan Amerika Selatan.

Untuk prosesor tuna, Levapack menawarkan fitur-fitur yang diperlukan seperti penyegelan vakum, penyemprotan nitrogen, dan jalur pengisian yang disesuaikan, yang penting untuk menjaga kesegaran dan umur simpan. Mesin-mesinnya dibuat dengan baja tahan karat kelas makanan 304/316 dan suku cadang listrik yang bereputasi global (misalnya Siemens, Schneider, SMC). Sebagai pelanggan OEM, pabrik skala menengah, atau sebagai distributor pengemasan, Levapack menawarkan solusi yang fleksibel, efisien, dan dapat diskalakan sesuai dengan kebutuhan produksi makanan laut saat ini.

Otomatisasi Canggih dan Teknologi Cerdas

Pemrosesan tuna tidak lagi dilakukan secara manual. Saat ini, otomatisasi, AI, dan pelacakan waktu nyata terbaru adalah kunci untuk produksi yang efektif dan aman. Mari kita bahas cara teknologi mengubah pemrosesan tuna kalengan.

- Peran AI dan Visi Mesin dalam Penilaian Kualitas

Penilaian kualitas yang sebelumnya dilakukan secara manual kini dilakukan oleh AI dan sistem visi mesin. Sistem ini dapat memeriksa warna, distribusi lemak, dan tekstur, terutama dalam pemrosesan tuna daging putih seperti albacore. Sistem ini dapat mendeteksi perubahan warna atau guratan lemak yang kecil sekalipun, dan hal ini membuatnya konsisten dan tidak rentan terhadap kesalahan manusia.

Hal ini juga memungkinkan untuk mengidentifikasi cacat seperti tulang mini atau potongan yang salah menggunakan visi mesin sehingga hanya pinggang terbaik yang masuk ke dalam kaleng. Dengan penambahan AI pada loop umpan balik yang beroperasi terus menerus, pabrik pengolahan dapat secara otomatis menyesuaikan mesin, mengurangi pemborosan dan mencapai tingkat efisiensi yang lebih tinggi.

- Sistem Pemrosesan Hemat Energi

Tren dalam pengolahan tuna adalah efisiensi energi. Teknologi seperti sistem pemulihan uap dan freezer yang dimaksimalkan membantu mengurangi penggunaan energi. Sistem hemat energi menjamin produksi tanpa hambatan di tempat-tempat yang memiliki masalah keandalan listrik, seperti Samoa Amerika, serta mengurangi biaya operasi.

Inovasi semacam itu tidak hanya mengubah pabrik menjadi lebih ramah lingkungan, tetapi juga meningkatkan profitabilitas melalui penurunan tagihan listrik. Mitigasi tambahan untuk keberlanjutan dalam industri ini adalah penggunaan motor yang digerakkan oleh inverter dan refrigeran yang ramah lingkungan.

- Waktu Nyata Alat Pemantauan dan Pencatatan Data

Fasilitas pengolahan tuna saat ini dipenuhi dengan pemantauan waktu nyata. Semua aspek, seperti kadar air dalam daging, suhu sterilisasi dipantau dan dianalisis secara otomatis. Hal ini akan memastikan bahwa setiap penyimpangan, seperti suhu atau tekanan, akan diketahui dan diperbaiki.

Sistem ini sangat penting untuk kepatuhan terhadap keamanan pangan, seperti HACCP dan peraturan pangan internasional. Sistem ini juga memfasilitasi pemeliharaan prediktif, yang memberi tahu operator tentang kemungkinan kegagalan peralatan sebelum hal tersebut mengganggu produksi.

Kontrol Kualitas dalam Pengolahan Tuna

Saat memproses tuna kalengan, kontrol kualitas bukanlah langkah terakhir, melainkan bagian integral dari setiap proses. Tuna beku diperiksa secara menyeluruh sejak tiba di pabrik hingga dikemas, untuk memastikan kualitas produk memenuhi standar tertinggi.

- HACCP dan Makanan Keamanan Standar

Standar internasional untuk keamanan makanan laut adalah HACCP (Analisis Bahaya dan Titik Kontrol Kritis). Dalam pengolahan tuna, ini adalah identifikasi risiko, termasuk bakteri atau kontaminan fisik, dan pemantauan langkah-langkah penting sterilisasi atau penyegelan. Setiap perubahan kecil pada parameter yang ditetapkan, termasuk suhu atau tekanan, akan menghentikan jalur produksi untuk mencegah kontaminasi.

Audit oleh pihak ketiga juga biasa dilakukan untuk memastikan bahwa mereka sejalan dengan kepatuhan yang disyaratkan, seperti Uni Eropa, Amerika Serikat, atau Jepang. Prosedur keamanan makanan seperti itu penting karena kegagalan untuk lulus audit ini dapat menurunkan operasi.

- Pemeriksaan Suhu, Mikroba, dan Deteksi Logam

Penting untuk mengontrol suhu. Penyimpanan tuna beku, pra-memasak, dan sterilisasi retort adalah beberapa metode untuk memastikan bahwa bakteri tidak ada, dengan pemantauan termal yang ketat. Patogen seperti Salmonella atau Listeria juga diuji pada penyeka dan sampel, dan pengujian mikroba dilakukan secara teratur.

Selain itu, setiap kaleng dan kantong dipindai dengan detektor logam sebelum dapat dianggap sebagai kontaminan potensial. Bahkan potongan logam kecil pun juga diperingatkan, dan seluruh batch dapat ditarik kembali jika diperlukan.

- Pengujian Sensori (Tekstur, Rasa, Penampilan)

Meskipun penggunaan teknologi sangat tinggi, peran pengujian sensorik oleh manusia tetap penting. Ada penguji terlatih yang mengukur tekstur, rasa, dan penampilan produk untuk memastikan bahwa produk tersebut sesuai dengan standar yang diharapkan. Sebagai gambaran, tuna albacore harus berwarna terang, merah muda, dan dengan rasa yang bersih dan halus. Jika tuna kering atau berubah warna, itu bisa menjadi pertanda adanya masalah dalam pemrosesan.

- Ketertelusuran dan Dokumentasi Batch

Setiap kelompok tuna menerima nomor kelompok khusus, dan nomor ini mengikuti ikan dari kapal penangkap ikan hingga produksi pengalengan. Dengan sistem keterlacakan ini, Anda dapat yakin bahwa jika terjadi masalah, baik itu masalah kontaminasi atau keluhan dari pelanggan, akar penyebabnya dapat ditemukan dalam beberapa detik. Sistem ini juga akan memastikan bahwa tuna berasal dari perikanan yang berkelanjutan dan beretika, serta produk yang memenuhi standar keamanan pangan global.

Tantangan Umum dalam Pemrosesan Tuna - dan Cara Mengatasinya

Pengolahan tuna kalengan memiliki banyak tantangan untuk ditangani, termasuk kualitas bahan baku yang tidak konsisten, besarnya jumlah energi yang digunakan, masalah keamanan pangan, dan kepatuhan terhadap peraturan, bahkan di pabrik yang paling modern sekalipun. Masalah-masalah tersebut tidak hanya berdampak pada efisiensi operasi, tetapi juga citra merek dan kesesuaian pasar. Di bawah ini adalah daftar masalah industri yang umum terjadi dan solusi yang biasa dilakukan untuk mengatasinya:

| Tantangan | Deskripsi | Solusi Khas |

| Kualitas Tuna Mentah yang Tidak Konsisten | Variasi ukuran ikan, kesegaran, atau kandungan lemak mempengaruhi keseragaman produk. | Gunakan sistem penilaian yang didukung oleh AI; terapkan kontrol kualitas pemasok yang ketat. |

| Konsumsi Energi Tinggi | Alat pemasak, pembeku, dan alat sterilisasi mengkonsumsi daya yang besar. | Memperkenalkan peralatan hemat energi, sistem pemulihan uap, dan penjadwalan peralatan secara bertahap. |

| Risiko Keamanan Pangan | Kontaminasi bakteri atau benda asing menimbulkan ancaman kesehatan yang serius. | Menerapkan HACCP, deteksi logam, pengujian mikroba, dan proses sterilisasi yang ketat. |

| Waktu Henti Peralatan | Kerusakan dapat menghentikan produksi dan meningkatkan biaya. | Mengadopsi program pemeliharaan preventif; memasang pemantauan waktu nyata dan peringatan kegagalan prediktif. |

| Kekurangan Tenaga Kerja atau Perputaran Tenaga Kerja yang Tinggi | Kurangnya tenaga kerja terampil mempengaruhi konsistensi dan produktivitas. | Melatih karyawan secara silang; berinvestasi pada stasiun kerja ergonomis dan otomatisasi parsial. |

| Pengelolaan Limbah Padat | Limbah seperti insang, kepala, dan potongan tubuh ikan dapat terakumulasi dengan cepat. | Gunakan kembali produk sampingan menjadi tepung ikan, minyak ikan, atau makanan hewan peliharaan untuk meminimalkan limbah. |

| Persyaratan Kepatuhan Ekspor | Tuntutan peraturan bervariasi di seluruh pasar ekspor. | Membentuk tim kepatuhan; menggunakan dokumentasi waktu nyata dan menjalani audit pihak ketiga. |

| Masalah Konsistensi Batch | Variabilitas dalam bobot isi atau kualitas segel dapat menyebabkan penarikan produk. | Menggunakan pengisi presisi tinggi, pemeriksaan berat otomatis, dan pemeriksaan kualitas berbasis AI. |

| Tekanan Kelestarian Lingkungan Hidup | Para pemangku kepentingan mengharapkan pengolahan yang lebih ramah lingkungan dan berdampak rendah. | Mengadopsi energi surya, daur ulang air, pengemasan yang berkelanjutan, dan sumber bersertifikat dari perikanan. |

| Ketertelusuran dalam Rantai Pasokan yang Kompleks | Sulit untuk melacak ikan dari hasil tangkapan hingga ke tangan konsumen. | Gunakan sistem penelusuran digital ujung ke ujung yang terintegrasi dengan platform ERP atau blockchain. |

Kesimpulan

Produksi tuna kalengan tidak sesederhana yang terlihat; proses pembuatannya merupakan perpaduan yang rumit antara biologi, teknik, dan kesempurnaan memasak. Ini adalah proses yang panjang, dimulai dari penangkapan ikan di Pasifik, hingga pemrosesan berteknologi tinggi, pencairan, pra-memasak, dan sterilisasi, tetapi semuanya memiliki kriteria yang sangat spesifik, kontrol kualitas, dan manajemen yang cermat. Ada juga efisiensi dalam otomatisasi, AI, dan pemantauan waktu nyata.

Esensi utama dari pengolahan tuna kalengan adalah keseimbangan antara tradisi dan inovasi, yang berkualitas tinggi untuk memenuhi persyaratan lingkungan dan konsumen. Jadi, saat Anda membuka kaleng tuna, pikirkanlah bahwa ini adalah hasil dari ketelitian dan peningkatan teknologi selama puluhan tahun.