Pendahuluan

Seiring dengan pertumbuhan produk yang sukses, pada akhirnya, hambatan tercipta oleh sistem pengemasan yang manual atau usang. Hal ini secara langsung mengakibatkan produksi yang terbatas, meningkatnya biaya tenaga kerja, dan inkonsistensi produk dalam hal penyajian, yang membahayakan pertumbuhan di masa depan. Jawaban utamanya adalah lini pengemasan otomatis yang terhubung ke sistem otomasi modern.

Meskipun demikian, desain dan pendanaan sistem semacam itu merupakan pilihan strategis yang signifikan yang harus jelas dan ahli. Panduan ini memberikan hal tersebut. Panduan ini bukanlah sebuah daftar produk, tetapi sebuah rencana strategis yang menyeluruh. Kami akan membahas secara sistematis tentang mesin inti, faktor desain penting, anggaran, analisis ROI, dan pemilihan pemasok. Apa yang ingin kami lakukan adalah memberi Anda pengetahuan untuk merancang lini yang optimal yang akan menjawab kebutuhan hari ini dan esok.

Apa yang dimaksud dengan Lini Produksi Pengemasan?

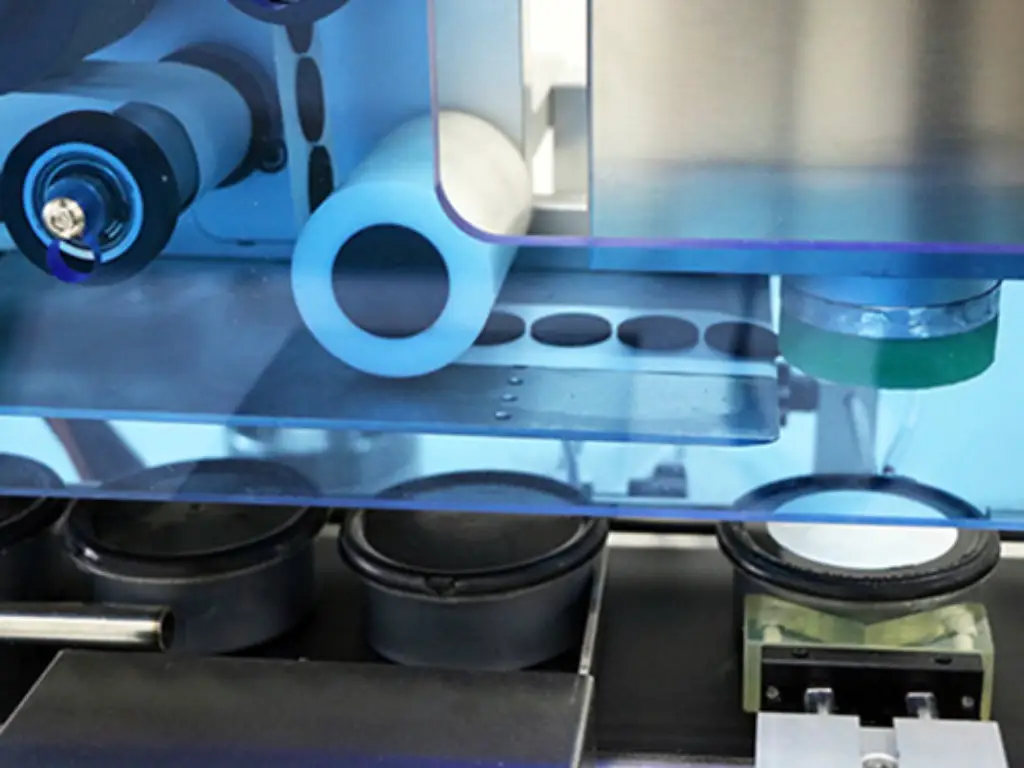

Lini produksi pengemasan adalah sistem pengemasan gabungan dari mesin yang mengotomatiskan proses persiapan, pengisian, penyegelan, pelabelan, dan pembuatan palet produk yang akan didistribusikan. Sistem ini menjamin pergerakan produk yang mulus dari produk mentah hingga barang jadi, yang siap dikirim. Sistem ini juga membantu memberikan pengalaman pengguna terbaik dengan menjaga presentasi dan kualitas produk.

Tujuan utama lini produksi pengemasan adalah untuk melakukan tugas-tugas tersebut dengan kecepatan, akurasi, dan konsistensi yang tinggi. Sistem ini dapat digunakan untuk mengubah barang jadi menjadi produk yang dapat dipasarkan dengan jumlah keterlibatan manusia yang minimum dan efisiensi maksimum dengan mengintegrasikan peralatan khusus, seperti pengurai botol atau pembuat palet robot.

Mesin Inti: Blok Pembangun Lini Anda

Kinerja lini produksi pengemasan pada dasarnya bergantung pada komponen-komponennya. Meskipun setiap lini dibuat khusus, semuanya dibuat dari kumpulan mesin inti, masing-masing dirancang untuk melakukan tugas tertentu. Untuk merancang sistem yang efisien dan sesuai untuk produk Anda, pengetahuan yang baik tentang blok-blok pembangun ini penting. Mesin-mesin ini dapat diklasifikasikan menurut peran utamanya dalam lini produksi pengemasan.

Pengumpanan & Persiapan

Ini adalah langkah pertama yang menentukan keseluruhan proses. Hal ini dimaksudkan untuk menerima kontainer curah dan kosong dan membuatnya siap untuk diisi dengan cara yang lancar dan higienis.

- Pengurai Botol: Mesin ini mengambil kontainer yang dimuat dalam jumlah besar dan mengarahkannya menggunakan gaya mekanis atau sentrifugal untuk menyajikannya secara seragam untuk dibuang ke konveyor linier, dan ini menjadi dasar pemuatan otomatis.

- Mesin Pembilas & Pencuci: Penting untuk aplikasi sanitasi (makanan, minuman, farmasi), mesin ini mendekontaminasi wadah sebelum diisi. Sistem berkisar dari pembilas udara terionisasi untuk menghilangkan partikulat hingga stasiun pencucian basah penuh menggunakan air yang dimurnikan atau agen sanitasi untuk pengendalian mikroba.

Pengisian Produk

Elemen terpenting dari kontrol biaya produk adalah pengisi, karena akurasi volumetrik atau gravimetrik pengisi menentukan profitabilitas. Reologi (viskositas), berat jenis, dan karakteristik fisik lainnya dari produk menentukan pilihan teknologi pengisian.

- Pengisi Piston: Jenis sistem volumetrik ini memberikan pengisian dengan akurasi tinggi dengan menggerakkan piston dalam silinder yang telah dikalibrasi. Sistem ini memiliki mekanisme perpindahan positif yang sangat baik dan merupakan pilihan yang sempurna saat menangani cairan dengan viskositas tinggi dan semi-padatan seperti krim, pasta, dan gel.

- Pengisi Gravitasi: Ini adalah pengisian level atau pengisian gravimetri di mana produk dilepaskan ke dalam wadah melalui reservoir. Sebagai teknologi yang hemat biaya, alat ini paling sesuai untuk cairan non-karbonasi dan viskositas rendah dengan sifat aliran yang dapat diprediksi, seperti air, jus, dan pelarut encer.

- Pengisi Pompa: Sistem ini menggunakan berbagai macam teknologi pompa (lobus, roda gigi, peristaltik) untuk memompa produk, dan memiliki keserbagunaan yang luar biasa serta ketepatan volumetrik pada berbagai macam viskositas. Desain ini membuat mereka sangat berguna dengan berbagai produk, termasuk yang mengandung padatan tersuspensi, yang mengalami akurasi volumetrik yang sangat dekat.

Penyegelan & Pembatasan

Langkah ini menggunakan penutupan utama, yaitu integritas produk dan stabilitas rak.

- Mesin Pembatas: Sistem yang dirancang untuk aplikasi tutup dan pengencangan. Spindle cappers menggunakan cakram yang berputar untuk aplikasi tutup ulir dengan kapasitas tinggi. Chuck cappers memberikan presisi torsi yang unggul melalui mekanisme pencengkeraman. Snap cappers menerapkan penutupan gaya tekan.

- Penyegel Induksi: Menggunakan medan elektromagnetik non-kontak untuk melebur segel bagian dalam berbahan dasar foil ke area tanah kontainer. Proses ini menciptakan segel yang kedap udara dan tidak mudah rusak.

Pelabelan & Pengkodean

Modul ini menggunakan identifikasi produk, merek, dan data variabel untuk melacak.

- Pelabel yang Peka terhadap Tekanan: Menempelkan label berperekat yang berbentuk gulungan web pada wadah. Sistem ini dapat digunakan dengan fleksibilitas tinggi untuk berbagai format label (bungkus, depan/belakang, atas/bawah) dan bentuk wadah.

- Inkjet & Laser Coders: Ditambahkan ke baris untuk mencetak data variabel (misalnya, kode lot, tanggal kedaluwarsa). Pencetakan non-kontak berkecepatan tinggi merupakan standar dalam Continuous Inkjet (CIJ). Laser coders menguapkan permukaan substrat untuk membentuk tanda permanen yang tidak dapat dihapus.

Pengemasan di Akhir Lini

Urutan terakhir ini memekanisasi pengumpulan dan perakitan paket primer ke proses pengemasan sekunder dan tersier, yang menjamin perlindungan dan efektivitas logistik.

- Pengangkat & Pengemas Kotak: Sistem otomatis yang merakit kotak bergelombang dari blanko datar, kemudian mengemasnya dengan jumlah dan pola produk yang telah ditentukan sebelumnya, sehingga kompatibel dengan operasi hulu dan hilir dalam sistem konveyor yang lebih besar.

- Penyegel Kasus: Gunakan pita perekat atau tempelkan lem panas pada penutup atas dan bawah dari wadah yang sudah diisi. Sistem ini lebih sering dikoordinasikan dengan pembungkus peregangan otomatis untuk memperbaiki beban secara efisien.

- Pembuat palet: Tempatkan kotak yang sudah jadi di atas palet dalam pola matriks tertentu. Paletator robotik paling cocok jika ada fleksibilitas maksimum dalam pembentukan pola dan juga jika ada kebutuhan penanganan multi-lini atau kompleks. Sistem yang lebih canggih juga dapat menyertakan tudung peregangan atau modul entri palet untuk memaksimalkan pembungkusan dan stabilitas muatan.

Faktor Kunci untuk Desain Lini Produksi Kemasan Anda

Lini produksi pengemasan yang efektif bukan berarti membeli mesin yang paling mahal, tetapi membeli mesin yang tepat agar sesuai dengan kebutuhan Anda. Untuk menghasilkan keputusan terbaik, Anda perlu mempertimbangkan empat faktor penting dengan cermat yang akan menentukan keseluruhan proyek Anda.

- Detail Produk dan Kontainer:

Yang paling penting adalah produk Anda dan wadahnya. Sifat produk juga akan menentukan sifat mesin pengisi yang diperlukan, seperti apakah produk tersebut berupa cairan encer atau krim kental, atau apakah produk tersebut mengandung padatan. Demikian pula, bahan wadah (kaca, plastik), bentuk, dan ukurannya akan menentukan peralatan yang tepat untuk digunakan untuk menangani, menutup, dan memberi label. Jangan pernah lupa untuk memberikan sampel fisik produk dan wadah Anda kepada calon pemasok.

- Kecepatan Produksi yang Dibutuhkan:

Anda harus menghitung jumlah produk yang harus Anda kemas dalam satu menit atau satu jam. Angka ini, yang biasa disebut sebagai CPM (Kontainer Per Menit), memiliki efek langsung pada tingkat otomatisasi dan harga lini. Jalur berkecepatan rendah (misalnya, 20 CPM) dan jalur berkecepatan tinggi (misalnya, 150 CPM) pada dasarnya berbeda. Rencanakan tidak hanya apa yang Anda butuhkan saat ini, tetapi juga apa yang Anda harapkan untuk berkembang dalam tiga hingga lima tahun ke depan.

- Tata Letak dan Ruang Pabrik:

Ini memiliki batasan praktis yang disediakan oleh ruang yang tersedia. Anda harus memastikan ukuran ruang produksi, luas lantai, ketinggian langit-langit, dan di mana Anda memiliki pilar atau pintu. Selain itu, Anda juga harus memikirkan ketersediaan utilitas yang dibutuhkan, seperti listrik, udara bertekanan, dan air. Informasi ini akan memandu pemasok yang baik untuk menghasilkan tata letak yang akan membantu lini agar sesuai dan menyisakan ruang yang cukup untuk operator dan pemeliharaan.

- Pertumbuhan dan Skalabilitas di Masa Depan:

Berpikirlah jauh ke depan agar Anda tidak perlu melakukan penyesuaian yang mahal di masa depan. Desain yang cerdas memiliki kemampuan ekspansi dan kompatibilitas dengan sistem otomasi yang lebih baru atau peningkatan sistem konveyor. Sertakan keberlanjutan dalam pemilihan material dan peralatan hemat energi dalam strategi perencanaan jangka panjang Anda.

Otomatis vs Semi Otomatis: Membuat Pilihan yang Tepat

Salah satu pilihan strategis utama dalam desain lini adalah tingkat otomatisasi lini. Keputusan ini berdampak langsung pada investasi modal, biaya tenaga kerja yang digunakan dalam operasi, dan output. Tak satu pun dari pendekatan ini yang terbaik secara universal, dan pilihan terbaik bergantung pada kebutuhan produksi, bauran produk, dan ukuran bisnis.

Untuk memperjelas perbandingannya, mari kita buat dalam bentuk tabel.

| Fitur | Jalur Semi-Otomatis | Saluran Sepenuhnya Otomatis |

| Biaya Investasi | Pengeluaran modal awal yang lebih rendah. | Investasi modal awal yang signifikan. |

| Biaya Operasional | Biaya tenaga kerja jangka panjang yang lebih tinggi karena ketergantungan pada operator. | Biaya tenaga kerja yang jauh lebih rendah per unit yang diproduksi. |

| Efisiensi & Keluaran | Output yang lebih rendah dan bergantung pada operator (biasanya 5-25 CPM). | Output yang tinggi, konsisten, dan dapat diprediksi (30-300+ CPM). |

| Fleksibilitas | Fleksibilitas tinggi dengan pergantian yang cepat untuk batch yang kecil dan beragam. | Fleksibilitas yang lebih rendah; pergantian bisa jadi lebih kompleks dan memakan waktu. |

| Skenario Ideal | Startup, pengemas kontrak, produksi dalam jumlah kecil, dan operasi dengan banyak SKU. | Manufaktur bervolume tinggi, lini produk yang sudah mapan, dan operasi yang berfokus pada meminimalkan biaya unit. |

Model operasional Anda adalah faktor pendorong utama di balik keputusan tersebut. Lini semi-otomatis merupakan keuntungan besar bagi bisnis yang memproduksi sejumlah besar SKU dalam volume kecil. Di sisi lain, dalam operasi yang melibatkan produksi volume tinggi dari sejumlah kecil produk, produktivitas dan biaya unit yang rendah dari lini otomatis penuh menawarkan pengembalian yang jelas dan kuat.

Memperkirakan Anggaran Proyek Anda

Setelah menentukan tingkat otomatisasi, maka dimungkinkan untuk menentukan anggaran yang wajar untuk proyek lini produksi pengemasan. Perbedaan antara semi-otomatis dan otomatis penuh tidak hanya memengaruhi biaya, tetapi juga menentukan seluruh arah proyek dan tuntutan tertentu pada proyek lini.

Rencana keuangan yang lengkap tidak hanya mengacu pada biaya mesin. Harga total adalah jumlah dari beberapa elemen penting:

- Perangkat keras: Uang yang dihabiskan untuk satu mesin.

- Perangkat Lunak & Integrasi: Harga sistem kontrol dan teknik untuk mendapatkan jalur sinkronisasi.

- Instalasi & Komisioning: Pemasangan, kalibrasi, dan validasi di tempat oleh teknisi yang berkualifikasi.

- Pelatihan: Pelatihan operator dan pemeliharaan.

- Logistik: Biaya pengiriman, pemasangan, dan penempatan peralatan.

Ketika elemen-elemen ini ditimbang satu sama lain, tingkat investasi menjadi jelas, yang berhubungan dengan kompleksitas dan produksi lini. Rentang yang luas ini dapat digunakan untuk mengatur tahap keuangan awal:

- Jalur Semi-Otomatis Tingkat Pemula: Dalam pengaturan yang sederhana, investasi dalam proyek ini biasanya antara $30.000 dan $80.000.

- Jalur Otomatis Penuh Kelas Menengah: Lini terintegrasi dengan peningkatan biaya perangkat keras, kompleksitas integrasi, dan layanan dukungan penuh biasanya akan memiliki investasi antara $150.000 dan $400.000.

- Jalur Kecepatan Tinggi, Spesifikasi Tinggi: Dalam aplikasi yang menuntut mesin yang unggul, validasi, dan banyak rekayasa yang diperlukan, total biaya usaha dapat melampaui setengah juta dolar.

Bagaimana Cara Memilih Pemasok yang Andal?

Pemilihan pemasok adalah elemen penting dari keberhasilan jangka panjang proyek pengemasan atau lini pengemasan baru. Selain kemampuan teknis, mereka juga harus sesuai dengan apa yang sudah Anda miliki dan memberikan wawasan tentang strategi keberlanjutan.

- Keahlian Teknis & Pengetahuan Aplikasi: Pemasok harus dapat menunjukkan pengetahuan yang mendalam tentang industri, produk, dan masalah operasional Anda. Mereka harus memiliki kemampuan untuk secara teknis mempertahankan saran peralatan mereka terhadap teknologi lain.

- Manajemen Proyek & Komunikasi: Pemasok yang efektif akan menugaskan manajer proyek, garis waktu proyek (bagan Gantt), dan protokol komunikasi. Hal ini menghadirkan transparansi dan akuntabilitas antara pesanan pembelian dan instalasi akhir.

- Kinerja & Referensi yang Terbukti: Mintalah studi kasus dan data kinerja instalasi seperti milik Anda. Pemasok yang baik dapat dengan mudah memberi Anda referensi klien yang saat ini mereka layani sehingga Anda dapat memeriksa klaim dan kualitas layanan mereka.

- Kemampuan In-House vs Integrasi: Cari tahu apakah pemasok adalah produsen sumber tunggal, yang merancang dan membuat peralatannya sendiri, atau integrator yang menggabungkan komponen dari berbagai merek. Produsen sumber tunggal dapat memberikan desain, layanan, dan dukungan yang lebih efisien.

- Dukungan Purna Jual & Dukungan Tingkat Layanan Perjanjian (SLA): Menilai desain dukungan purna jual mereka. Hal ini mencakup kondisi garansi, waktu respons dukungan teknis, dan ketersediaan suku cadang yang penting. Layanan purna jual yang baik penting dalam mengurangi waktu henti operasional.

- Protokol Uji Penerimaan Pabrik (FAT): Pemasok harus setuju untuk melakukan FAT penuh. Ini berarti bahwa seluruh lini terintegrasi dirakit dan diuji di tempat mereka (menggunakan produk dan kontainer yang Anda tentukan), dan hanya setelah lulus pengujian, produk tersebut dirilis untuk dikirim. Verifikasi pra-pengiriman ini merupakan proses penting dalam mengurangi risiko dalam commissioning di tempat.

Levapack: Mitra Anda dalam Solusi Pengemasan Siap Pakai

Kemampuan untuk memenuhi standar yang menuntut ini adalah esensi utama dari misi kami di Levapack. Memiliki lebih dari 18 tahun pengalaman ahli dalam teknologi pengisian dan pelipit kaleng, kami adalah produsen satu atap dengan area seluas 4000 ㎡, dengan permesinan CNC yang canggih. Hal ini memungkinkan kami untuk mengelola kualitas hingga presisi 2m dan memiliki perputaran yang cepat pada jalur standar dan khusus.

Kami juga berdedikasi untuk menjadi yang terbaik, dan ini dibuktikan dengan suku cadang berkualitas tinggi (Siemens, SMC, SEW) dan jaminan kualitas kami yang menyeluruh, yang mencakup uji penuaan semua mesin kami dalam waktu 36 jam. Solusi kami untuk produsen makanan dan minuman dunia dan pelanggan OEM / ODM mencakup mesin mandiri bersertifikat CE / ISO / CSA untuk melengkapi lini siap pakai dengan produk makanan dan minuman padat, bubuk, dan cair. Kami tidak hanya menyediakan peralatan, tetapi juga menawarkan kemitraan berdasarkan keandalan dan kinerja dengan jaringan layanan global yang kuat dan garansi 12 bulan yang diperpanjang.

Apakah Anda bersedia membicarakan solusi yang dapat memenuhi standar tinggi Anda? Untuk mendapatkan konsultasi individual dan skema tata letak lini produksi pengemasan, hubungi departemen teknik kami hari ini.

Pertimbangan dan Contoh Khusus Industri

Meskipun konsep dasar otomatisasi bersifat global, desain akhir dari lini pengemasan harus sesuai dengan persyaratan peraturan dan operasional industri target. Kode-kode ini cenderung tidak dapat dinegosiasikan dan menentukan bahan, desain, dan dokumentasi.

Makanan & Minuman

Desain sanitasi untuk menghindari kontaminasi mikroba adalah prinsip utama. Lini produksi pengemasan harus dirancang sedemikian rupa sehingga mudah diakses dan mudah dibersihkan. Hal ini membutuhkan konstruksi baja tahan karat (biasanya kelas 304 atau 316L pada permukaan kontak produk), penghilangan ceruk atau permukaan datar di mana produk dapat menumpuk, dan terkadang memiliki saluran Clean-in-Place (CIP) bawaan. Sistem otomatis ini mengedarkan larutan pembersih dan sanitasi di seluruh jalur produk, dan menjamin kebersihan yang andal dan dapat dibuktikan tanpa perlu membongkar secara manual.

Farmasi & Nutraceuticals

Terdapat peraturan internasional yang ketat yang memandu industri ini, dan ini terutama adalah Praktik Produksi yang Baik (Good Manufacturing Practices/GMP). Kesesuaian diperlukan. Peralatan harus dibuat dengan menggunakan bahan yang disetujui dan harus steril atau hampir steril dalam desain. Validasi adalah prasyarat yang paling penting. Seluruh lini produksi pengemasan harus divalidasi secara formal, yang didokumentasikan dalam prosedur IQ (Kualifikasi Instalasi), OQ (Kualifikasi Operasional), dan PQ (Kualifikasi Kinerja). Selain itu, sistem harus memenuhi kepatuhan terhadap 21 CFR Bagian 11 mengenai catatan dan tanda tangan elektronik serta menggabungkan serialisasi dan lacak dan telusur untuk memberikan ketertelusuran produk.

Kosmetik & Perawatan Pribadi

Bisnis ini terkenal dengan viskositas produknya dan berbagai macam kemasan. Desain lini produksi pengemasan harus mengatasi tantangan dalam menangani krim dan losion dengan viskositas tinggi yang biasanya membutuhkan pengisi perpindahan positif khusus (misalnya, pengisi piston) dengan hopper berpemanas dan wadah yang diaduk untuk memastikan konsistensi produk. Mesin juga harus sangat fleksibel untuk memungkinkan berbagai macam bentuk dan ukuran wadah yang berbeda. Hal ini membutuhkan sistem penanganan yang lembut dan pergantian cepat tanpa alat bantu untuk mengurangi waktu henti di antara proses SKU yang berbeda.

Kesimpulan

Proyek strategis untuk merancang dan mengimplementasikan lini produksi pengemasan sangatlah penting. Keberhasilan ini tidak didasarkan pada mesin-mesin individual tetapi pada pendekatan metodis yang disesuaikan untuk mencocokkan potensi peralatan dengan tujuan operasional dan keuangan tertentu. Panduan ini telah memberikan model yang mendalam tentang proses ini, termasuk teknologi dasar, masalah desain, penganggaran, dan pemilihan pemasok.

Dengan menggunakan prinsip-prinsip ini, Anda sekarang berada dalam posisi untuk memotong labirin otomatisasi dengan kepala tegak dan mata terbuka. Hal ini harus diikuti dengan menerjemahkan pengetahuan ini ke dalam rencana proyek yang terperinci untuk organisasi Anda. Saat meningkatkan sistem pengemasan yang ada atau membuat lini produksi pengemasan baru, pendekatan metodis dan penelitian yang baik adalah inti dari investasi yang sukses. Untuk mendapatkan bantuan sesuai dengan kebutuhan khusus Anda dalam bidang makanan, hubungi Levapack sekarang.